Тегістеуді бидайлы немесе дөңгелек пішінді штукты қатты өніммен материалдың жұқа беткі қабатынын жою үшін қолданады: тамыржемісті, бидайды, бидайлы кружкаларды және т.б. Бидай тамырларының тегістеу мақсаты –беткі қабатының олрадан жойылуы (қабықтан тазаруы, терінің алуы). Сәйкесінше бидай өнімінің тегістеуі оның қабыршықтануына (беткі пленканың алынуы) немесе беткі түсірілімдерді тегістеу мақсаты бар.

Тегістеу материал бөліктерінің бір –біріне және машина бетінің абразивтіге үйкелеу нәтижесінде іске асады. Материал бөліктерінің бір –біріне қысылуы немесе қатты беткі жақтарға айналумен іске асады, массалармен немесе басқа күштермен машинаның полостяларында сәйкесінше ұйымның қозғалысы. Беткі қабатын жақсы жою үшін эндоспермді құрғақ күйінде сақтап, бидайды ылғалдатады. Сонымен қатар жойылатын қабат эластикалы болады, ал оның эндосперммен байланысы нашарлайды. Тамырлы жидектің беткі қабатында жойлатын қабат сілтілі ертіндіні, өткір буды және жоғарғы температуралы газдарды өндеумен жетеді.

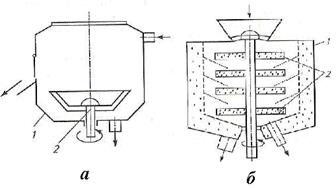

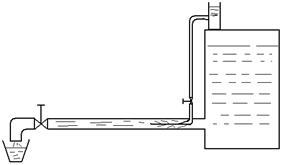

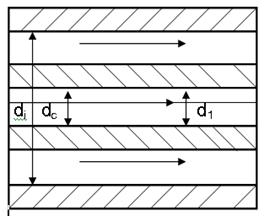

Жеміс –жидектердің қабықтан механикалық тазарту үшін машиналар сызбасы 18 (а) суретінде көрсетілген, абразивті тегістелген шенбердегі (бидай қабыршақтарда) механикалық қабыршықтану үшін машиналардың сызбасы 18 (б) –суретте көрсетілген.

Сурет 18 - Абразивті тегістеу қондырғылардың сызбасы.

2 Қысыммен өндеу материалды басумен қортындалынады, бұл оған талап ететін пішінді береді немесе қабаттардың салыстырмалы қозғалуымен ішкі құрлыстардың деформациясын тудырады.

Материалдардың басылуымен жүретін үрдістерді екі топқа бөлуге болады: престеу және пішіннің пайда болуы.

Пресстеу. Престің көмегімен өнделіп жатқан материалдың басылуында қортындалынады. Осының салдарынан ылғалды кашице тәрізді немесе қатты денеден сұйықтықтың сығылуы, немесе үгітілетін материалдардың тым ірі пайда болғанға байланысы (брикеттер, түйіршіктер, таблеткалар). Соңғы жағдайда престеу үрдістерін брикетирлеу, түйіршіктеу, таблетирлеу деп атайды.

Материалдан сұйықтықтың сығылуы. Бұл сусымалы пішіндеу нәтижесінде болады. Сонымен қатар онда бос орындардың және поралардың өлшемдері кемиді, ал материалды құрайтын сұйықтық оларды көп қылып толтырады. Осы кезде сұйықтықтың қысымы пораларда үлкеймейді. Алдағы басу материалдағы сұйықтық қысымының өсуіне алып келеді. Осының әсерінен сұйықтық поралар арқылы сыртқа ағады. Бұндай ағын Паузель заңына бағынады.

Бұндай сұйықтықтың ағыны капилляр көлемі сұйықтықпен толық толғанша дейін жүреді. Олардың маңызды емес мөлшері сәл сұйықтықтан босаған кезінде артық парциальдық қысымы нөлге дейін жылдам түседі де ағын күрт тоқталады. Поралар және материалдағы бос жерлер сығылатын сұйықтыққа толы болған сәттен бастап сұйықтықтың жалпы сығылған көлемі сығылу үрдісінде материал көлемінің тең кішіреюіне әкеледі.

Сонымен, сұйықтықтардың сығу үрдісін материалдағы поралардың және бос орындардың сұйықтықпен толтырып қысым күшінің әрекетімен сол сұйықты кейінтеккапи бастап оның басылуы құрамында оның келесі толған копилярлар арқылы оларды басумен келесі басулар жүреді.

Сусымалы материалдарды ірі бөлшектерге (формаларға)айналдыру барысындағы байлануы

Жабық формаларда байлау материал бар немес жоқ жағдайда оларды престеу (басу) үрдістерінде жүзеге асырылады.

Жеке бөліктердің байлануы олардың бетіндегі молекулалардың бір-біріне жақындауымен және басылынатын бөлшектердің молекулаларының араларында байланыстың пайда болуынан. Осы құбылысқа бір-біріне жақындалынатын бөлшектердің беттерінің қалпы әсер етеді. Олардың беттері негізгі материал бөлшектерінің химиялық құрамымен салыстырғанда ластанатын пленкалармен жабылып тұруы мүмкін немесе құрамында пленкасы жоқ олардың беткі жағы таза болуы мүмкін. Беттік пленкалар бөлшектердің байланысына кедергі келтіруіне немесе керісінше кедергі келтірмеуіне әсер тигізеді. Соңғы жағдайдағы құбылысты байлайтын, ал олардан құрылған материалдарды байлайтын материал деп атайды.

Бөліктерді байлауға кедергі келтіретін негізгі материал бөлігінен кішірейген химиялық құрамымен ерекшелінетін оксидті пленкалар және кірленетін материалдар.

Байланатын материалдарды үлкен екі топқа бөледі - жабысатын және байланатын бөліктердің беткі қасиетін өзгертпейтінге. Жабысатын материалдардың бөліктермен байлануы жоғарғы адгезиямен иеленеді. Агрегатталынатын бөлшектердің беткі қасиеттерінің байлауын жақсарту бағытында арттыру мүмкін, мысалы, тағамдық немесе азықтық ұсақталған материалға су қосып. Бұл жағдайда бөлшектердің беттері ылғалданады (сумен қанығады) және осы себептен оларда полимерлер қасиеті пайда болады. Бұндай материалдар жеңіл басумен агрегатталынады. Агрегатталынғаннан соң су байлау материалы функциясын атқарып материалдың көлеміне диффузияланып орналасады. Диффузияланып орналасқан суды жою үшін агрегатталынған материалды кептіру қажет.

Тәжірибеде байланатын материалдың концентрациясын оптимизациялау қажет. Байланыс материалдың құрамының тым көптігі немесе тым аздығы бөлшектердің беткі қабатының жоғары сұйықталуына әкеледі немесе керісінше қабаттардың полимерге айналуына мүмкіндік бермейді. Осы екі жағдайда бөлшектердің агрегатталынуы қиынға соғады.

Сусымалды материалдардың ірі агрегаттарға байлануы брикеттеу, түйіршіктеу, дәрілену (таблетирование), жұмырлату (окатывание), дрожирлеу процестерімен іске асады. Осы үрдістердің атауларына сәйкес процестердің соңғы өнімдері болып брикеттер, түйіршіктер, таблеткалар, жұмырлар (окатыш) және дрожелар болып табылады. Тәжірибеде бұл өнімдер бір – біріне жиі ұқсас болып келеді, тек бір-бірінен ғана өлшемдерімен ерекшелінеді. Брикеттер (тым үлкендеу агрегаттар болғандықтан) 100...200 мм өлшемдерін түзеді; жұмырлар -20...40 мм;түйіршіктер және дрожелар -1...20 мм; таблеткалар -12...50 мм.

Ертінділерден жасалынған сусымалды тағамдық және азықтық өнімдерінің жұмырлату, дрожерлеу және түйіршіктеу үрдістері адгезиялық байлану (жабысу) үрдісімен жүзеге асырылады. Осыған қоса адгезия күшінен бөліктердің агрегаттауына басқа да күштер әсер етеді: капиллярлы, адсорбционды, молекулярлы және басқалар. Олардың бірлескен нәтижесі бөлшектердің алдын ала дайындалуына немесе олардың механикалық құрылуына (өңдеуіне) байланысты болады. Нақты агрегаттау бөлшектердің араласу үрдісі кезінде ғана болады. Жұмырландыру (окатывание) – жалпы араласу әдістерінің бір түрі.

Дражирлеу – қатты материялдың жұмырлау түйіршіктеудің адгезиясының дербес түрі. Дражирлеу үрдісі кезінде материал - дән, бидай, жаңғақ, миіз, цукаттар немесе басқа болашақ драженің ядролары адгезионды барабанда айналып кейін олардың жұмыр беттеріне какао, қант пудрасы және басқа ұнтақтарды жабыстырады (қабаттайды). Агрономияда егіс материалдарын дражирлеу кезінде тұқымның үстіне қабатпен пестицид пен улағышты қабаттайды.

Ерітіндіні, суспензияны және пульпты сұйықтардан материалдарды гранулирлаған кезінде әдетте зат газтәріздес кептіру агентніі екіфазалы ағымында жүзеге асырады. Бұл үрдіс жалғансұйықтату (псевдосжиженный) қабатында немесе қарама-қарсы айналмалы ағымдарда жүзеге асырады. Екі жағдайда да кептірілетін суспензиялардың немесе пульпалардың бөлшектері қажетті ылғалдылыққа жеткенде бір-біріне жабысады және олар газдың ағынында еркін ұшу қалпында бөлек, ұсақ түрінде қозғалады. Бөлшектердің қажетті өлшемге келгенде бөліктер (гранулалар) массасының көбеюіне байланысты өлшемде тұнбаға кейіннен түседі. Түскен бөліктер дайын өнім ретінде алынады.

Адгезионды қасиеттерді тағам өнімдерді немесе азықтық материалдардың тағы да бір түрінде - беттерін басқа материалдардан формаланатын каркасқа пастатәріздес өнімдерді жағу (намазывать) үрдісінде қолданады. Өнімнің жағуы кондитер өндірісінде кремтәрізді заттарды, кулинарлы өндірісте сары май, маргарин және пасталарды байлағанда қолданады.

Түйіршіктеу (брикетирлеу) және таблеткалау гранулирлеу сияқты жағдайларда жүзеге асырылады - шығатын ұнтақ материалына біріктіргіш ретінде су немесе басқа сұйықтықты қосады кейін алынған массаны пуансонмен тұйық матрицаға басылады немесе матрица ролін атқаратын сыңаулардан өткізіледі. Алынған өнімдер кейін керек емес судан жоюы үшін кептіріледі. Брикет пен таблеткаларды штамптау ұсақдисперсті ылғал материалынан да және алдын ала өңделген ұсақ гранулалардан да жасау мүмкін.

Пішінберу (форматүзілу). Бұл әрекет материалдарға ойдағыдай форманы беруге арналған үрдіс болып табылады - штамптау, басу, прокаттау, дөңгелету (жұмырлату), жабу (закатывание) және т.б. операциялар арқылы іске асырылады. Пішінберуді материалдарға қалайтын тұйық пішінберуші көлемнің толтыру жолы арқылы да, сонымен қатар бөлек материалдардың беттеріне циклдік әсер күштері арқылы ұрып (соғып) жүзеге асырады.

Пішінберу үшін қолданылатын тұйық көлем мен форманы әдетте алынбалы (ауыстырмалы) етіп жасайды, ал олардың осы бөліктерін матрица және пуансон деп атайды. Пуансонның көмегімен матрицаға материалды басқаннан кейін формаланған материал одан итеріліп шығарылады. Бұндай үрдісті штамповка деп атайды. Егер де материал үзіліссіз жгут түрінде форманың фигурлы тесіктері арқылы итеріліп жасалынса, онда бұндай үрдісті айдау немесе сығу деп атайды. Сығу әдісімен дайындайды, мысалы: макарон өнімдерін, кәмпит жгуттарын, және т.с.с.; штамптау әдісімен – печенье, вафли, кәмпит және қамыр дайындауында шар тәрізді домалатуы немесе ұзынша келген цилиндрлі пішінде начинканың домалатуы, табалы жапырақты дайындықтар және т.б. өнім бөліктерінің бетінде ену жолымен пайда болуы қамыр жапырағын домалату кезінде пайда болады.

Тағамдық материалдардың металдармен салыстырғанда пішіннің құрылуы спецификасы (мысалы, аналогті үрдістермен салыстырғанда металлдардың пішінінің пайда болуы) – полимерлі материалдардағы релаксация кернеудің пайда болуына негізделеді. Оның физикалық мағынасы келесіде: полимерлі материалдарда полимерлердің ұзын молекулалары бір-бірімен сирек, көлденең орналасқан байланыстарымен негізделеді (бір- бірінің артынан тіркелген) Бұл материалдың бүтіндігін сақтау кезінде байланыс нүктелернің арасында орналасқан молекула бөліктеріне кеңістікте орын ауыстыруға мүмкіндік береді, демек үлкен серпімді деформация пайда болуы мүмкін. Бұның нәтижесінде, осындай материалдың құрылуы кезінде сыртқы жүктеудің жоғалуынан кейін матрица штампының кеңістігін толтыру әсерінен өнім бөлшектеніп немесе толығымен бастапқы деформацияланбаған қалпына қайта оралуы мүмкін. Бұл жағдайда штамппен берілген пішін жойылады, ал оның бетіндегі басылған сурет пішіні нашарлайды.

Егер де матрицаның пішіні толғаннан кейін материалды қандайда бір уақытқа қалдырсақ оған әсер тигізетін сыртқы күш қысымы сақтауы кезінде келесі нәтиже әкеледі. Серпімді жүктелген ішкі молекулалардың көлдеңен байланыстары белгілі шарада үзіледі (жыртылады), ал молекулалардың жаңа жақындасу орындарында жаңа көлдеңен байланыстар пайда болады. Нәтижесінде материал ішкі кернудің кішіреюімен (релаксацияланған) жаңа тұрақты қалыпқа келеді.Бұл жаңа құрылған жағдай штамппен берілген тұрақты жаңа пішінге сай келеді.

Осылайша, тағамдық материалдардың пішінінің құрылуының ерекшелігі матрица штампының қысымынан өткізіліп тұрақты өзгермейтін жағдайға апарауда. Мерзімнің ұзақтығы материалда өтетін молекулярлық кернеу релаксациясының фактілік заңымен анықталынады. Кернеу толық жеткілікті шарада релаксирлену керек, демек тым болмаса бір тәртіпке келу керек.

Тағамдық материалдардың үзіліссіз жгут тәрізді (макаронды өнімдер, кәнпитті масса, ірімшік массалар және т.б) түрінде басылса (нагнетания) (матрица арқылы басу) материал қабатының деформациясымен бірге қозғалатын сыртқы қысымның әсерінен оның ұзын полимерлі молекулалары бір-біріне жақындап спецификалық ерекшелікті туғызады. Нәтижесінде көлденең байланыстардың көлемі олардың арасында ұлғаяды және материал жоғарғы беріктік алады. Осындай әдіспен алынған макарон өнімдері езілмейді (пісіп кетпейді). Осы эффектті ұлғайту үшін тағамдық өнеркәсібінде арнайы конструктивті және технологиялық әдістерді қолданады. Осылардың эффекттік негізі:

- матрицаға кірер кездегі қысымның жоғарлауы 35 МПа –ға дейін және одан да көп;

- қамырдан ауаны жою және молекулалардың тығыз жақындату мақсатында матрицаны вакуумдау;

- материал қабаттарының салыстырмалы араласуының жоғарлату мақсатында матрицаның кіріс бөлігін арнайы профилирлеу;

- ұзын полимерлі молекуланың көлемін ұлғайту мақсатында макаронды қамырда клейковина құрамын арттыру;

- макаронды қамырында крупчатка - ұнын қолдану - олардың ішкі бөлігі илеу үрдісі кезінде аз ылғалды қабылдау себебінен және ұндағы артық ылғалдың алынуына әсер етуінен (макаронды қамырдың ылғалдығының кемуінің аналогті технологті қабылдануына әсері);

- қамырға арнайы қосындыларды (присадка) қосу және т.б. Бұл әрекеттер бірігіп макаронды өнімдердің сыртқы бетін жалтырлатады және үзіліссіз пісіру кезіндегі оның сақталуы және оның суға көшуі әлсірейді.

Прокаттау (қысу) – параллельді орналасқан біліктердің арасынан өткізіп материалдың деформирлеу үрдісі. Прокаттау нәтижесінде бетті (листовой) немесе жгут тәрізді берілген профильді материал алады. Аналогия бойынша жазық беттерді алу үрдісімен пластмас қалыптастыруы кезінде қамырдың беттік дайындығының прокаттау (қысу) үрдісі басқаша коландирлеу деп аталуы мүмкін.

Қамырлы өнімдерді дайындағанда прокаттау және жұмырлату үрдістері оған деген бет жағына әсер ету күшін біраз уақытқа созады. Күш әсерінің ұзақтығы дайындық бетінде аз болатындықтан, осымен прокаттау үрдісі ковка үрдісінен ерекшелінеді. Прокаттау, жұмырлау және жабу кезіндегі материалдардың деформирлеу нәтижесі үрдісті көп қайталауды талап етеді (повторение).

Сонымен, тағамдық материалдың пішіндік қалыптасуы релаксации кернеуінің уақыт кезінде жүктеу қалпында ұстап тұруымен негізделеді.

Әдебиет: 1,245-265 б.;5,25- 346;6,195-205б

Бақылау сұрақтары:

1Деформирлеу жылдамдығы деген не

2 Материалдардың бұзылу қисық үлескілері

3 Түрлі бөлшектеу (жару) түрлері үшін бөліктердің сипаттау өлшемдері

4 Конусты бөлшектегіштің (жарғыштың) принципиалды сызбасы

5 Білікті (вальцовая) бөлшектегіштің (жарғыштың) принципиалды сызбасы

6 Шнектік (струналы), гильотинді, роторлы, ағынды (струйные) кесу аппараттардың принциптері

7 Қысыммен өңдеудің негізгі түрлері

8 Дражирлеу деген не

9 Түйіршіктеу (брикетирлеу) деген не

10 Штамповка деген не

Зертханалық сабақтар

| МАЗМҰНЫ | |

| Зертханалық жұмыс №1 Қозғалыс тәртібін зерттеу. | |

| Зертханалық жұмыс №2 Бернулли теңдеуін зерттеу | |

| Зертханалық жұмыс №3 Құбырдың ұзынық кедергісінің коэффициентін анықтау | |

| Зертханалық жұмыс №4 Қаптама құбырлы жылуалмасқышты сынау | |

| Зертханалық жұмыс №5 Гравитациялық шөктіру | |

| Зертханалық жұмыс №6 Кептіру кинетикасы зерттеу | |

| Зертханалық жұмыс №7 Тұңбаны центрифугалау | |

| Зертханалық жұмыс №8 Қалақты араластырғышты сынау | |

| Зертханалық жұмыс №9 Сүзу процесін зерттеу | |

| Зертханалық жұмыс №10 Қарапайым айдау процесін зерттеу |

Зертханалық жұмыс №1

Қозғалыс тәртібін зерттеу

Жұмыстың мақсаты:

Тәжірибе арқылы қозғалыс тәртібін орнату керек. Әр тәртіпте Рейнольдс есепте. Ламинарлы тәртіптен турбуленттікке ауысатын Рейональдс санының критикалық менін табу қажет.

- Теориялық мәліметтер

Тұтқырлы сұыйықтың қозғалысын зерттеуде екі түрлі ағыс тәртібін қарастырады: ламинарлық және турбуленттік.

Ламинарлық тәртіп деп сұйықтың ағыс сызықтарының тік сызықпен немесе траекториясы баяу өзгеріп, қабаттары араспай ағатын ағын тәртібін айтамыз. Үйкеліс немесе тұтқырлық күші жеке бөлшектердің толқысуына және олардың келесі қабатқа өтуіне жол бермейді.

Турбулентті тәртіп деп сұйық қабаттарының араласып, жылдамдық толқысуы пайда болып, бөлшектердің жылдамдық векторы уақытпен өзгеріп, олардың қарқынды аралысып ағу тәртібін айтамыз.

Эксперименталды зерттеулер бойынша ұзындык кедергісін женуге жұмсалған энергия шығыны сұйықтың қозғалыс тәртібіне тікелей байланысты, сондықтан оларды зерттеудің практикалық маңызы зор.

Қозғалыс тәртібін сипаттауда өлшемсіз Рейнольдс саны қызмет аткарады:

(1)

(1)

мұнда  - ағынның орташа жылдамдығы, м/с;

- ағынның орташа жылдамдығы, м/с;

- ағынның сызықтық сипаты, м;

- ағынның сызықтық сипаты, м;

- динамикалық тұтқырлық коэффициенті, н с/м2;

- динамикалық тұтқырлық коэффициенті, н с/м2;

- сұйық тығыздығы, кг/м3.

- сұйық тығыздығы, кг/м3.

Дөңгелек құбыр үшін Рейнольдс саны:

(2)

(2)

мұнда d – құбырдың диаметрі, м;

- кинематикалық тұтқырлық коэффициенті

- кинематикалық тұтқырлық коэффициенті

,

,

м2/с.

Ашық қаналдар үшін ағынның сызықтық сипаты ретінде гидравликалық радиус алынады  - ағын ауданы /ылғалдық периметр

- ағын ауданы /ылғалдық периметр

(3)

(3)

Ламинарлы тәртіп дөңгелек құбыр үшін  2320 болғанда, ал ашық қаналда

2320 болғанда, ал ашық қаналда  580 болғанда тұрақты байқалады.

580 болғанда тұрақты байқалады.

Рейнольдс саны  және

және  мәндеріне тең болғанда ламинарлық тәртіптен турбуленттікке өтуге сәйкес келіп, критикалық деп аталады.

мәндеріне тең болғанда ламинарлық тәртіптен турбуленттікке өтуге сәйкес келіп, критикалық деп аталады.

Рейнольдс санының  2320 және

2320 және  580 мәндерін турбуленттік тәртіпке сәйкес мәндері деп аталады, бірақ ағында кездейсоқ толқысу біразға дейін ламинарлық тәртіп сақталуы мүмкін.

580 мәндерін турбуленттік тәртіпке сәйкес мәндері деп аталады, бірақ ағында кездейсоқ толқысу біразға дейін ламинарлық тәртіп сақталуы мүмкін.

Ламнарлық тәртіптегі ұзындық кедергі шығыны жылдамдықтың 1-ші дережесіне тура пропорционал болады

(4)

(4)

мұнда К1 – пропорционалдық коэффициент.

Қарқынды турбуленттік қозғалыста ұзындық шығыны жылдамдықтың квадратына пропорционал болады

Өтпелі облыста үйкеліс шығыны жылдамдықтың  дәрежесі аралығында болады:

дәрежесі аралығында болады:

(5)

(5)

- Жұмыс жасау реті

Тәжрибе ішіне су құйылған ыдыс пен оған жалғанған шыны түтіктен

тұратын қондырғыда жүргізіледі.

Үлкен ыдыс үстіне ішіне сия құйылған кіші құты орналастырған. Одан

түтік арқылы шыны құбырға сияланған су құйылады.

Алдымен 3 кран аздап ашылып, судың шағын мөлшері жіберіледі. Аз жылдамдықта ағынға құйылған сиялы су ағынмен аралыспай тік сызық бойымен ағып ламинарлы тәртіптің бар екенін көрсетеді.

Рейнольдс санын есептеу үшін судың көлемдік мөлшерін анықтайды

(6)

(6)

мұнда V- ыдыс көлемі, м2;

- толу уақыты, с.

- толу уақыты, с.

Судың орташа жылдамдығын былай есептейміз:

(7)

(7)

Анықтамалы кестеден судың температурасына байланысты кинематикалық түтқырлық коэффициенті табылады:  .

.

Ең соңында дөңгелек құбыр үшін /2/ формуласы бойынша  , саны есептелінеді. Оның мені 2320-дан кіші болу керек.

, саны есептелінеді. Оның мені 2320-дан кіші болу керек.

Кранның ашылуын үлкейтіп жылдамдықты көтеріп ламинарлы төртіптен турбулепттік тәртіпке ауысу кезеңін анықтап, Re, мәнін тағы есептеу қажет. Кранды одан әрі ашқанда қарқынды турбулепттік тәртіпті байқауға болады. Мұнда сияды су ағынмен тез араласатынын көруге болады және  санын есептеп, оның 2320-дан анағұрлым жоғары болатынына кез жеткізу қажет.

санын есептеп, оның 2320-дан анағұрлым жоғары болатынына кез жеткізу қажет.

- Бақылау сұрақтары

1) Сұйықтың ламинарлы және турбулентті қозғалысындығы ағын структурасының айырмасы қандай?

2) Дөңгелек құбыр үшін Рейнольдс санын қалай анықтайды?

3) Критикалық жылдамдық дегеніміз не?

4) Сұйықтын қозғалыс тәртібін білу не үшін керек?

Зертханалық жұмыс №2

Бернулли теңдеуін зерттеу

Жұмыстың мақсаты:

- Қимасы айнымалы құбырда аспаптар арқылы Бернулли теңдеуіндегі потенциалды энергияның кинетикалық энергияға және керісінше ауысуын көру керек.

- Тәжірибе мәндері бойынша пьезометрлік сызықты

және ағынның толық энергия сызығын

және ағынның толық энергия сызығын  салу керек.

салу керек.

1. Теориялық мағлұматтар

Тұтқырлы сұйықтың баяу өзгеретін ағыны үшін Бернулли теңдеуі мына түрде жазылады:

(1)

(1)

мұнда z – саластырмалы жазықтықтан есептегендегі биітігі, м;

Р/pg – қысым биіктігі (пъегометрлі биіктігі), м;

W2 / 2g – жылдамдық биіктігі, м;

h үй – үйкеліс кедергісін жеңуге жұмсалатын тегеурін

шығыны, м.

Мұнда  шамасы потенциалды энергияны бейнелейді де, ал

шамасы потенциалды энергияны бейнелейді де, ал  – кинетикалық энергияны көрсетеді. Сонымен, Бернулли теңдеуі сұйық энергияның сақталу заңн айқындайды.

– кинетикалық энергияны көрсетеді. Сонымен, Бернулли теңдеуі сұйық энергияның сақталу заңн айқындайды.

Егер ағынның бір бөлігінде жылдамдық азайса (кинетикалық энергия), онда Бернулли теңдеуіне сәйкес сол бөлікте қысым энергиясы арту керек (потенциалды энергия).

Құбырдың қимасы айнымалы бөлігінде Бернулли теңдеуінің орындалуын айқын көрсетуге болады. Ағынның толық тегеуріні немесе меншікті энергиясы  ағын бойымен үнемі төмендейді, себебі оның бір бөлігі көдергіні женуге жұмсалады.

ағын бойымен үнемі төмендейді, себебі оның бір бөлігі көдергіні женуге жұмсалады.

2. Жұмысты орындау тәртібі

Құбыр арқылы тұрақты мөлшері Q қалыптастырылады. Пьезометрлер бойынша пьезметрлік тегеурін (потенциалды энергия) өлшенеді және ағынның толық меншікті энергиясы

есептеледі. Ағынның меншікті кинетикалық энергиясын анықтау үшін

есептеледі. Ағынның меншікті кинетикалық энергиясын анықтау үшін  Мұндағы сұйықтың орташа жылдамдығы көлемдік әдіс бойынша мына формуламен табылады

Мұндағы сұйықтың орташа жылдамдығы көлемдік әдіс бойынша мына формуламен табылады

(2)

(2)

мұнда V - өлшеуіш ыдыстың көлемі, м3;

T – ыдыстың толу уақыты, с.

(3)

(3)

Алынған мәліметтер бойынша миллиметрлік қағазға пьезометрік сызық  және ағынның толық энергиясының сызығы

және ағынның толық энергиясының сызығы  cалынады.

cалынады.

Екі қиманың арасындағы энергия шығыны толық энергиялардың айырмасы арқылы табылады:

Салынған сызықтар Бернулли теқдеуіне сәйкес ағын бойындағы көлденең қималардың өзгеруіне байланысты әнергияның таралуын айқын көрсетеді.

3. Бақылау сұрақтары

1) Қалыптасқан және қалыптаспаған, бірқалыпты және бірқалыпты емес, тегеурінді және тегеурінсіз қозғалыстардың, бір-бірінен қандай айырмашылықтары бар?

2) Бернулли теңдеуінің, геометриялық және энергетикалық мәндері қандай?

3) Кориолис коэффициентінің сандық мәні неге байланысты?

4) Бернулли тендеуінің идеалды және нақты, элементар ағынға және ағынға жазылуының қандай сайырмашылығы бар?

5) Пьезометрлі және тегеурінді сызықтар қай уақытта бір-біріне параллель емес болады?

6) Ағын бойымен қысымның өзгеруін қай сызық бойынша табуға болады?

7) Нақты сұйық ағынның гидравликалық көлбеуі неге әрқашан оң болады?

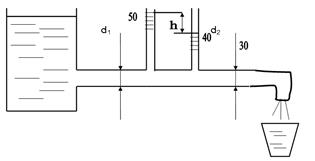

d1 = 50мм; d2 = 18мм; d3 = 18мм.

Зертханалық жұмыс №3

Құбырдың ұзындық кедергісінің коэффициентін анықтау

Жұмыстың мақсаты

1. Әртүрлі жылдамдықта құбырдағы Дарси коэффициентін ג тәжірибе түрінде анықтау.

2. Алынған коэффициентті теориялық формулалармен есептеп, тәжірибемен салыстыру.

- Теориялық мәліметтер

Тұтқырлы сұйықтың құбыр ішіндегі козғалысында ұзындық тегеурін шығымы

мұнда  – ұзындық кедергісінің коэффициенті-Дарси

– ұзындық кедергісінің коэффициенті-Дарси

коэффициенті;

ℓ- құмырдың ұзындығы, м;

W- орташа жылдамдық, м/с;

d- құбырдың диаметрі, м.

Дарси коэффициенті ג өлшемділіксіз шама болып табылады және әртүрлі параметрлерге байланысты болады - құбырдың диаметрі мен бұдырлығы, сұйықтың тұтқырлығы мен жылдамдығы т.б.

Жалпы түрде ג = f(Re, ∆) деп жазуға болады. Бұл шамалардың

ג – Fa әсері әртүрлі болуы мүмкін. Re санының белгілі бір диапазонында ג -ға жылдамдық көбірек асер өтсе, баска диапазонында құбырдьң диаметрі мен бұдырлығы ∆ басымдау әсер өтеді.

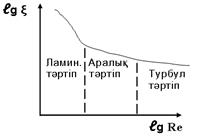

Соған байланысты ג–нің өзгеру заңдылығы бойынша кедергінің 4 облысын атап көрсетуге болады.

Бірінші облыс - ламинарлы ағын облысы. Мұнда, Re < 2320, ал ג тек қана Re санына байланысты өзгереді де, бұдырлық ∆ әсер өтпейді.

Ламинарлы ағыс тәртібінде ג Пуазейль формуласымен табылады:

( 1)

( 1)

Кедергінің басқа облыстары түрбулентті ағыс тәртібінде орналасқан.

Екінші облыс - гидравликалы тегіс құбырлар. Құбырдағы ағыс түрбулентті, бірақ қабырға маңында ламинарлы қабат δ сақталынады да, оның қалындығы бұдырлықтың биіктітінен: ∆ анағұрлым үлкен болады: δ >> ∆. Соның нәтижесінде құбыр гидравликалық тегіс болып есептелінеді.

Гидравликалық тегіс құбырлар үшін ג коэффициенті Кольбрук формуласымен анықталады:

(2)

(2)

Егер Re <105 шамасында болса, онда Блиузиус ұсынған қарапайым формуламен табылады:

(3)

(3)

Үшінші облыс - ауысу облысы деп аталады да, бұл жағдайда ג коэффициенті былай есептелінеді /Френкель формуласы/:

(4)

(4)

Төртінші облыс - квадратты кедергі облысы деп аталып, кедергіге негізінен құбырдың бұдырлығы әсер етеді және ∆ үлкен болған сайын ағынның түрбуленттік дәрежесі күрт артып, ламинарлык қабат жойылады. ג коэффициенті Никурадзе формуласымен табылады:

(5)

(5)

мұнда а және А – бұдырлыққа байланысты өзгеретін

коэффициенттер /а=2; А=14,8/.

R-құбырдың акубырдың гидравликалық радиусы.

2. Тәжірибе жүргізу тәртібі

Қимасы тұрақты горизонталь орналасқан түзу құбыр үшін Бернулли тендеуін жазсақ

( 6)

( 6)

онда ұзындық тегеурін шығыны

(7)

(7)

себебі горизонталь құбыр үшін Z1=Z2 , ал қима тұрақты болғанда W1=W2.

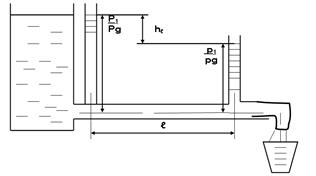

Құбырда сұйықтың тұрақты мөлшері қалыптасқан соң бір-бірінен ℓ қашықтықты орналасқан һ1=Р1/рg және һ2=Р2/рg пьезометрлеріндегі биіктіктерді өлшеу керек. Олардың айырмасы  болғандыктан, тәжрибеден

болғандыктан, тәжрибеден  мәні анықталады.

мәні анықталады.

Құбырда сұйықтың тұрақты мөлшері қалыптасқан соң бір-бірінен ℓ қашықтықты орналасқан һ1=Р1/рg және һ2=Р2/рg пьезометрлеріндегі биіктіктерді өлшеу керек. Олардың айырмасы  болғандыктан, тәжрибеден

болғандыктан, тәжрибеден  мәні анықталады.

мәні анықталады.

Табылған ג мәнін есепті формулалардағы /І-5/ мәнімен салыстыру керек. Ол үшін Re санын есептеп, кұбырдың бұдырлығын ∆ анықтап, кедергі облысын табу керек. Сонан соң кәжетті формуланы /І/-/5/ тандап алады.

Құбырлардың бұдырлығы анықтама кітаптарынан алынады. Мысалы, металл құбырлар үшін ∆=0,5/1 мм аралығында болады.

Құбырлардың су мөлшерін өзгерте отырып ג -ні әртүрлі кедергі облыстарында табу керек.

3. Жұмыс журналы

Құбыр материалы...................;

ішкі диаметрі d =............;

қимасының ауданы......................... м2;

бұдырлығы ∆=.......мм;

пьезометрлердің арасы ℓ =..................м;

Пьезометрлердің көрсетуі һ1 =....................см; һ2 =..................см; Ұзындық тегеурін шығыны һ ℓ..................... м.

Рейнольдс саны Rе=........ Ағыс тәртібі..............

4. Бақылау сұрақтары

1. Дарси коэффициенті ג неге байланысты өзгереді?

2. ג -нің өзгеру заңдылығы нешө облысқа байланысты өзгереді және оларды атаңыз.

3. Гидравликалык тегіс жәнө гидравликалың бұдыр құбырлар дегеніміз не?

4. (І)-(5) формулаларын таңдау қалай жүргізіледі?

Зертханалық жұмыс №4

Қаптама құбырлы жылуалмасқышты сынау

Жұмыстың мақсаты:

Жылу беріліс коэффициентін тәжірибе түрінде және есептеп табу, сонан соң жылуалмасқыштың, жылу балансын құрып қоршаған ортаға жоғалған жылу шығынын табу керек.

- Теориялық мәліметтер

Тамақ өндірісі кәсіпорындарында ең көп кездесетін процестердің бірі - өнімдерді жылумен өндеу. Ол технологиялық процеске байланысты өнімді суытуға, жылытуға, оның температурасын белгілі бір дәрежеде ұстап тұруға, мұздатуға т.б. мақсаттарда қолданылуы мүмкін.

Бұл процестердің барлығы жылуалмасқыш деп аталатын аппараттарда жүзеге асады.

Жылуалмасуға қатынасатын затты жылутасығыш деп атайды. Олар ыстық жылутасығыш (жылубергш) және суық жылутасығыш (жылуқабылдағыш) болып бөлінеді.

Жылу беру тәсіліне қарай жылуалмасқыштар регенеративті және араластырғыш болып бөленеді. Оның ең көп тараған түрі рекуперативті түрі. Олар құбыр тәрізді, пластинкалы, шыршықты және баскалар болуы мүмкін.

Жылуалмасқыштың есептеу теңдеулері ретінде жылу балансының тендеуі мен жылуберілістің негізгі теңдеуі қолданылады.

Жылу баланысының теңдеуі мынандай:

Q=G1C1(tб1-tс1) =G2C2(tб2-t с2)+Qm ( 1)

мұнда G1, G2 – жылутасығыштың мөлшері,кг/с;

С1, С2- олардың жылусыйымдылықтары, Дж (кг, к);

tб1,tс1- ыстық жылутасығыштың бастапқы және сонғы

температурасы, ºС;

tб2,tс2- суык, жылутасығыштың бастапқы және сонғы

температурасы, ºС;

Qm- қоршаған ортаға кеткен жылу шығыны, Вт.

Жылуберілістің негізгі тендеуі мынандай:

Q= кF∆ top (2)

мұнда Q - берілген жылу мөлшері, Вт,

F – жылуберіліс бетінің ауданы, м2;

∆ top - орта температуралық тегеурін, ºС

К - жылуберіліс коэффициенті, Вт (мк).

( 3 )

( 3 )

мұнда L1, L2 - жылуалмасу коэффициенттері, Вт (мк);

גқ, δк- құбырдың қабырғасының жылуөткізгіштік

коэффициенті мен қалындығы.

Жылутасығыштың шарасыз қозғалысындағы жылуалмасу коэффициенті критериалды тендеумен табылады:

Nu= f (Re, Pr, Gr)

Критериалды тендеудің түрі жылутасығыштың қозғалу тәртібіне байланысты болады.

Ламинарлы тәртіпте (Re < 2320):

Nu = 0.7 (Re * Pr)0.2 (Gr * Pr)0.1(4)

Аралық тәртіпте /2320 < Re < 104/

Nu = 0,08* Re0,9 * Pr0,43(5)

Турбуленті тәртіпте / Re < 104/

Nu = 0,023* Re0,8 * Pr0,4(6)

Бұл формулаларда:

Рейнольдс критериясы;

Рейнольдс критериясы;

Прандтль критериясы;

Прандтль критериясы;

Грасгоф критериясы.

Грасгоф критериясы.

мұндаW - жылутасығыштың жылдамдығы, м/с;

dэ- аппараттың анықтауыш өлшемі, м;

V - кинематикалық тұтқырлық коэффициенті, м2/с;

а - температура өткізгіштік коэффициенті, м2/с;

β - жылутасығыштық көлемдік ұлғаю коэффициенті,

I/К;

∆t - жылутасығыш пен қабырғаның температуралық

айырмасы, К;

∆t = t10р – tқ немесе ∆t = t1қ – t2ор

мұндаt10р, t2ор - ыстық және суық, жылутасығыш жағындағы

температуралары, К;

tқ t1қ - құбыркабырғасьның ыстық жөне суық

жылутасығыш жағындағы температуралары, К.

Соңғы температуралар жылу баланысы тендеуінен анықталады:

мұнда q- берілген жылу мөлшері, Вт/м2;

Nu = Ł* d – Нуссельт критериі, ол жылу беру

ג қарқындылығын сипаттайды.

Қозғалу тәртібіне сәйкес /4/, /5/ және /6/ формулалардың біреуі бойынша Nu критериі есептелініп одан Ł табылады.

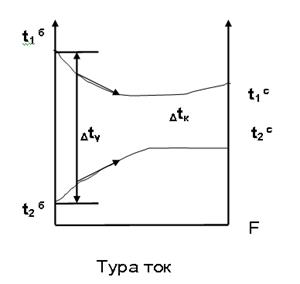

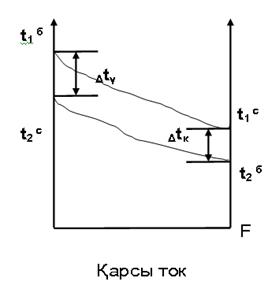

Жылуалмасу екі вариант бойынша жүргізілуі мүмкін тура ток және қарсы ток.

Осы схемаларда жылутасығыш температуралары былай өзгереді.

Үлкен ∆tү және кіші ∆tк температуралық айырмалар схема бойынша табылады: тура тоқта:

∆tү = t1б – t2б; ∆tк = t1с – t2с

Қарсы тоқта:

∆tү = t1б – t2с; ∆tк = t1с – t2б

Жылуалмасқыштардың орта температуралық тегеуріні

Орта температуралық тегеурінді жеткілікті дәлдікпен қарапайым формуламен есептеуге болады:

2. Қондырғының сипаты жөне жұмыс жасау тәртібі

1. Ыстық ішіндегі құбыр "Құбыр ішіндегі құбыр" типті жылуалмасқыш тізбекті жалғанган үш элементтен тұрады. Әр элемент диаметрі 22x3,5 мм ішкі құбыр /1/ және диаметрі 42x5 мм сыртқы құбырдан /2/ тұрады.

Жұмысты жасау:

1) Ыстық және суық су вентильдерін /6,7/ ашу керек.

2) Термометрдің көрсетуі тұрақтанған соң жылутасығыштардың мөлшері өлшенеді. Ол ушін 1 л ыдысқа ыстық және суық судың толу уақыттары бөлек өлшенеді.

3) Өлшеу біткен соң, вентильдерді жабу керек.

Судың температуралары 5 (кіру жағында) және 9 (шығу жағында), ал ыстық судікі соған сәйкес 8 және 10 термометрлермен өлшенеді.

Өлшенген шамаларды төмендегі кестеге жазу керек.

Сынақ кестесі

| Өлшеу | Ыстық су | Суық су | Ыстық су уақыты | Суық су уақыты | Ыстық су мөлшері | Суық су мөлшері | ||

| № | t1б | t1с | t2б | t2с | Т1 | Т2 | G1 | G2 |

3. Сынақ мәліметтерің өңдеу

1) Ыстық және суық судың орта температураларын есептеу керек.

2) Кітаптағы қосымша анықтамалардан әр жылутасығыштың орта температурасына байланысты физикалық параметрлердің мәндерін жазып аламыз (V1, С1, Рr1, 1ג, V2, С2, Рr2, 2ג ).

3) Әр жылутасығыштың көлемдік мөлшері

оның массалық мөлшері G = V * р, кг/с

4) Ыстық жөне суық жылутасығыштардың жылу жүктемелері

Q1 = G1C1 (t1б - t1c), Вт; Q2 = G2C2 (t2с – t2б), Вт;

5) Аппараттың жылу балансы

Q1 = Q2 + Qш

6) Қоршаған ортаға жоғалған жылу шығыны

Qш = Q1 + Q2

/2/ формуласынан жылуберіліс коэффициенті.

мұнда F = πdℓz, d= 1 (dс+dі)

dс – ішкі құбырдың сыртқы диаметрі, м;

dс – ішкі құбырдың сыртқы диаметрі, м;

dі – сыртқы құбырдың ішкі диаметрі, м;

ℓ - жылуалмасқыштың элементінің ұзындығы, м;

dс = 20мм; dі = 28мм; z - элеменнтер саны / z = 3/, d1 – 15мм.

4. Жылуберіліс коэфициентін теориялық есептеу

1. Ыстық жылутасығыштан құбыр бетіне берілетін жылуберу коэффицентін(Ł1) аңықтау:

Ыстық жылутасығыштың қозғалу жылдамдығы

мұндағы

мұндағы

d1 – ішкі құбырдың ішкі диаметрі, м.

Рейнольдс критериі

Табылған Рейнольдс санына қарап /4/, /5/ және /6/ формулаларынан қажеттісін бөліп аламыз да, Nu1 критериін есептейміз.

Жылуберу коэффиценті

2. Құбыр бетінен суық жылутасығышқа берілетін жылуберу коэффициентін (ג 2) табу:

2. 1. Суық жылутасығыштын қозғалу жылдамдығы

2. 2. Рейнольдс критерииі

2.3. Табылған Рейнольдс санына қарап /4/, /5/ жене /6/ формулаларынан қажеттісін алып, Nu2критериін есептейміз.

2.4. Табылған Nu2критериі бойынша ג 2 есептеледі

2.5. Жылуберіліс коэффициентінің теориялық мәнін есептейміз

2.6. Жылуберіліс коэффициентінің теориялық мәнін тәжрибенің мәнімен салыстырып алшақтығын пайызбен есептеп шығару керек

%

%

5. Бақылау сұрақтары

1) Жұмыстың мақсаты не?

2) Жылутасығыш дегеніміз не және ол қандай заттар?

3) Жылуалмастығыштың қандай түрлері бар?

Зертханалық жұмыс №5

Гравитациялық шөктіру

Жұмыстың мақсаты: бөлшектердін, шөгу жылдамдығын аныктау және логарифмдік жүйесінде кедергі коэффициентінің Рейнольдс санына байланысының графигін салу.

1. Теориялық мағлұматтар

Шөгу деп суспензия, эмульсия және тоғаңданған газдарды сырттан энергия жұмсамай бөлу әдісін айтады. Сонымен бірге шөгу құбылысы бөлшектердін ауырлық күшінін, әсерінен отыруына негізделген. Әдетте бұл құбылыстар периодты немесе үздіксіз жұмыс істейтін тұндырғыштарда іске асырылады.

Құбылысты есептегенде сұйықтағы немесе газдағы шөгетін әр катты бөлшекке мынадай күштер әсер етеді:

1) Төмен бағытталған шарлы дененің ауырлық күші

(1)

(1)

мұндаd- бөлшектің диаметрі, м;

Рб – бөлшектің тығыздығы, кг/м3

g – еркін түсу үздеуі, м/с2

2) Жоғары бағытталған Архимед күші (итеріп шығару) бөлшектің көлеміндегі сұйықтың салмағына тең

(2)

(2)

мұнда Р0 – ортаның тығыздығы, кг/м3.

3) Ньютон заңына сәйкес (жогары бағытталған) бөлшектің қозғалысының гидродинамикалық кедергі күші

(3)

(3)

мұндаF=πd2 - бөлшектің қозғалыс бағытына 4 перпендикуляр

жазықтыққа түсірілетін проекциясының ауданы;

ξ - ортаның кедергі коэффициенті;

Wш - бөлшектің қозғалу жылдамдығы.

Аталған күштердің әсерінен бөлшек үдеулі қозғалыстан бірқалыпты козғалысқа өте аз уақытта көшеді. Ол қозғалысты шөгу жылдамдығы деп атайды - Wш. Бірқалыпты қозғалыста әрекетті күштердің қосындысы

G - GА – R =0

G - GА =R (4)

Күштердің мәнін орнына қойсақ

(5)

(5)

Онда шөгу жылдамдығын аламыз

(6)

(6)

Немесе кедергі коэффициенті

(7)

(7)

Кедергі коэффициенті Рейнольдс санының функциясы болады

Логарифмдік координат жүйесінде ξ = f(Re) былай көрсетіледі:

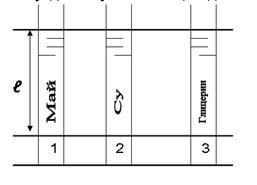

- Қондырғының сипаты

Қондырғы штативке бекітілген бірнеше шыны цилиндрлерден тұрады. Олар әртүрлі сұйықтармен толтырылған (N1- трансформаторлық май, N2 - су, N3 - глицерин).

Цилиндрдіқ үсті және астында екі көлденең далдалар қойылған, олардын арасы ℓ= 0,59 м. Цилиндрге

2015-05-05

2015-05-05 1506

1506