Жұмыстың мақсаты: I. Кептіру процесінің уақыты байланысын зерттеп, кептіру жылдамдығының қисық сызығын салу.

I. Теориялық мәліметтер

Қатты және ылғалды ас материалдарын екі әдіспен ылғалсыздандырады:

- Агрегатты күйінің өзгеріссіз жағдайы. Осы әдіс арқылы ылғал механикалық жолмен шығады, мысалы - нығыздау немесе центрифугалау арқылы. Бұл әдіспен материалдардан тек қана химиялық байланыспаған ылғалды алуға болады.

- Ылғалдың агрегаттық күйінің өзгеруі. Бұл тәсілде материалға жылу жіберу арқылы ылғалды бу күйінде бөліп алу мақсатында жасалады. Материалдан ылғалды осындай жолмен алу процесін жылу кептіргіш немесе кептіргіш деп айтады. Матриалға жылу берілудің бірнеше түрін ажыратады: соның негізгісі – конвективті кептіргіш. Мұнда кептіру ыстық ауамен немесе жанғыш газбен жүзеге асады. Материал ыстық газбен жанасқанда қызады да одан ылғал газбен бірге бу күйінде бөлініп шығады. Газ жылу тасылмалдағыш және ылғал сіңіргіш болады. Оны кептіргіш агенті деп атайды.

Ылғал материалдың оның температурасымен және ылғалдылығымен аңықталады. Материалдың ылғалдылығы деп ылғал массасының жалпы ылғал материалдың массасына қатынасын айтады.

(1)

(1)

мұнда Gыл - материалдағы ылғалдын салмағы, кг;

G – ылғалды материалдың салмағы, кг;

Gқ - абсолютті құрғақ материалдың салмағы, кг.

G = Gыл + Gқ (2)

Материалдың ылғал қоры деп ылғалдың массасының абсолютті құрғақ материалдың массасына қатынасын айтамыз, кг/кг:

(3)

(3)

Ылғал материалдан қоршаған ауаға өткенде кебу процесі жүреді. Кептіру кезде ылғалдың булану мөлшерін былай белгілеп δW жанасу фазасының беті – F және кебу уақыты δТ болса, кебу жылдамдығы былай болады:

/4/

/4/

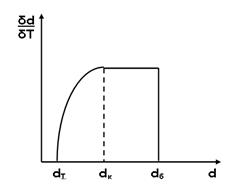

Кептіру жылдамдығы материал ылғалдынлығына байлаиысты болады. Алғашында кептіру жылдамдығы тұрақты болып, материалға байламыссыз болады. Осындай тұрақты жылдамдық кезінде ылғалдың материалдан булануы судың өркін бетінен буланғандай өтеді.

Кептірудің осы уақытында фазаның шекаралық бөліктерінен су буы конвективті диффузия арқылы ауа ағымына өтеді. Ылғалды материалдың ішімдегі ылғал өткізгіштің диффузиялды қарсыласу күші кептірудің бірінші периодына әсер етпейді. Сондақтан кептіру жылдамдығы тек қана сыртқы диффузиясымен анықталады.

Ауалы кетпріргіштің 1-ші периодының заңы мынадай тендеумен көрсетіледі:

W= βf F (Рқ-Р) (5)

мұндаW – буланған ылғалдың мөлшері.

βf – масса беру коэффициенті кг/м2, сек.

F – фазаның контакты беті, м2;

Рқ – қоршаған ауадағы су буының парциальды

қысымы;

Р - қоршаған ауадағы су буының ңақты парциальды

қысымы.

Кептіргіштің 1-ші периодына dб бастапқы ылғалданудан dкр /критикалық/ мәніне дейін сәйкес келеді.

Материалдың ылғалдылығы W <0 Wкр болғанда кептірудің екінші периоды басталады. Оны кептіру жылдамдығының азаю периоды деп атайды. Екінші период ылғалды материалдың ішінде масса өткізгіштікке негізделген. Бұл кездегі фаза бөліктерінің берінен ауаға бағытталган су буы диффузиясы кептіру процесіне әсер етпейді. Бұл пөриодтың кинетикалык заңы мынадай теңдеумен анықталады.

Материалдың ылғалдылығы W <0 Wкр болғанда кептірудің екінші периоды басталады. Оны кептіру жылдамдығының азаю периоды деп атайды. Екінші период ылғалды материалдың ішінде масса өткізгіштікке негізделген. Бұл кездегі фаза бөліктерінің берінен ауаға бағытталган су буы диффузиясы кептіру процесіне әсер етпейді. Бұл пөриодтың кинетикалык заңы мынадай теңдеумен анықталады.

W = Хк * F (d - dТ)

м ұнда W - буланған ылғалдың мөлшері, кг/с;

Хк - кептіру жылдамдығының коэффициенті

кг/м2 *с, кг (кг құрғақ материал);

F - фазаның контакты беті, м2;

d - сол кездегі материалдағы ылғалдық, кг;

dТ – тепе-тендік ылғалы, кг (кг құрғақ материал).

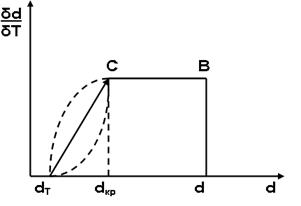

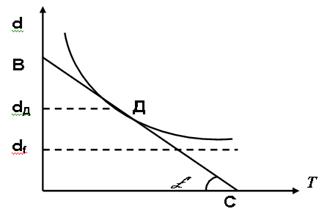

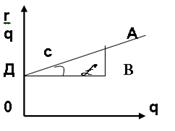

Кептіру қисық сызығының көнегімен кептіргіштің жылдамдағының сызығын алуға болады. Қисыққа қараған жанаманың тангенс бұрышы кептіргіш жалдамдығына δd / δТ тең болады.

Мысалы: Д нүктесі ылгалдығы dэ. Жанама мен абцисса осі арасындағы тангенс бұрышы мына Мd масштабы мен МТ масштабының қатынасына тең. Кейбір нүктелерге жанама жүргізу арқылы кептіру жылдамдығының қисық сызығын салуға болады. Ол үшін абцисса өсі арқылы қорын d1, ал ордината осі бойынша δd / δТ мәні беріледі.

Мысалы: Д нүктесі ылгалдығы dэ. Жанама мен абцисса осі арасындағы тангенс бұрышы мына Мd масштабы мен МТ масштабының қатынасына тең. Кейбір нүктелерге жанама жүргізу арқылы кептіру жылдамдығының қисық сызығын салуға болады. Ол үшін абцисса өсі арқылы қорын d1, ал ордината осі бойынша δd / δТ мәні беріледі.

2. Тәжірибе жүргізу

Кептіру процесі таразының қыздырылған табақшық және қыздырылған шамның сәулесі арқылы жүзеге асады. Тәжірибені ылғал өлшегіштің көмегімен жүргізеді. Табақшаға бақыланатын ылғал материалды салып, оның алдым-ала бетінің ауданын және массасын өлшейді. Ылғал өлшегіштің қозғалтқыш шкаласының жоғалы бөлігін стрелканың астына туралап, шамды қосады. Тәжірибе уақытын белгілеп отырады. Әр 2 минут сайын аспап көрсеткішін жазып отыру қажет. Өлшеу тұрақты ылғал мәнін алуға дейіп жүргізіледі. Ол үшін соңғы 3 өлшем бірдей болу кажет. Әр уақыттағы ылғалдықтың нәтижелері арқылы, ылғалдылық өзгерістерінің қисық сызығын жасаймыз.

Бақылау сұрақтары

1. Жұмыстың мақсаты не?

2. Ылғалсыздандыру әдістерін айтыңыз.

3. Материалға жылу беру түрлерін көрсетіңіз.

4. Материалдың ылғал қоры дегеніміз не?

5. Неге кептіру сызығы қисық сызық болды?

Зертханалық жұмыс №7

Тұңбаны центрифугалау

Жұмыстың мақсаты:

1. Жазықтықтағы центрден төпкіш күшті және тұнбалау жылдамдығын табу;

2. Центрифуалауда жұмсалынған қуаттын есептеу.

I. Теориялық мәліметтер

Ауырлық күш өрісіне қарағанда центрден тепкіш күш өрісі тұндыру процесінде өте қарқымды жүреді, себебі бөлшектерге әсер ететін центрден тепкіш күш ауырлық күшіне қарағанда едәуір көп.

Бөлшекке түсетің центрден тепкіш күш мөлшері

Рц = mω2 R = mW2/R (1)

мұнда m- бөлшек массасы, кг;

ω – бұрыштық айналау жылдамдығы,

рад./с ω = πn/30;

R - бөлшектің айналау радиусы, м;

W - сызықтың айналау жылдамдығы, м/с.

N- айналу жиілігі, айн/мин;

Ф – бөлу факторы деп аталады.

(2)

(2)

Центрдөн тепкіш күштің мөлшері, бөлу факторы және айналу жылдамдығы бөлшектің центрден тепкіш күш ерісіндегі орналасуына немесе радиусқа байланасты өзгереді. Соған сәйкес бөлшектің шегу жылдамдығы да өзгеріп отырады.

Wш - мәні мына критериалды тендеудөн анықталады:

(3)

(3)

Ұнда:

(4)

(4)

(5)

(5)

R– барабанның радиусы (rб = 0,135м)

2. Центрифуганың өнімділігі

Өнімділік мына формуламен есептелінеді:

(6)

(6)

мұндаVб – барабанның көлемі, м;

Тт – тұндыру уақыты, с.

Жұмыс циклының жалпы уақыты мен өнімділікті м3/ сағ – пен есептеу нәтижесінде:

(7)

(7)

∑ Т = Tти + Тж + Тц+Ттоқ+ Ттүс

мұнда Tти - тиеу уақыты;

Тж - жіберу уақыты;

Тц – центрифугалау уақыты;

Ттоқ – тоқтау уақыты;

Ттүс – түсіру уақыты.

мұнда dцил = 0.04 – цилиндрдің диаметрі, м;

hцил = 0.1 – биіктігі, м;

Z – цилиндрлердің саны.

3. Центрифугалауға жұмсалынған энергия мөлшері

Жалпы энергия мөлшері тыныштықтағы барабан мен сұйық массасының инециясын жөнуге – N1, вал тірегіндегі үйкелісті жөнуге N2 және барабанның ауамен үйкелісін жөнуге N3 жұмсалынады, демек

N = N1+ N2+ N3 (8)

Барабан мен сұйық массасының инерциясы жөнуге жұмсалынатын энергия мөлшері

(9)

(9)

мұнда mб – 8,3кг – барабан массасы;

mс – сұйық массасы, кг;

rб = 0,28м - барабанның диаметрі.

Вал тірегіндегі үйкелісті жөнуге жұмсалынатын энергия мөлшері

(10)

(10)

мұнда P =(mб+mс) g (1+0,002Ф)

1+0,002Ф – подшипнике түсірілетін динамикалық

жүктеме;

dв=0,025 – валдың диаметрі, м;

f = 0,01 – үйкеліс коэффициенті.

Барабанның ауамен үйкелісіп жөнуге жұмсалатын энергия мөлшері:

N3 = 1,32 х 10-9 dб hбn3, кВт (11)

мұнда hб =0,2 м – барабанның биіктігі

Электрометрдың қуаты

(12)

(12)

мұнда 1,2 – қосымша қуат мөлшері /20% артық қуат/,

ή =0,85 – беріліс ПӘК-і.

4. Тәжрибе жүргізу мәліметтерді өңдеу

1. Мұғалімнің рұқсатымен 400 мл сұйық және қатты фазадан тұра- суспензия дайындау қажет.

2. Центрифуга барабанын ашып, суспензияны стаканның жартысына інқұйып, барабанға орналастырып, ауызын жабу керек. Жүкті тиеу ытын жазыңыз - ТТц.

3. Автотрансформатордың құлағын ақырын бұрап, мұғалім берген алым санына жеткізіп, жіберу уақытын Тж жазыңыз.

4. Берілген айналым санымен ғана жұмыс істеңіз (Тц).

5. Жұмысты тоқтату үшін, автотрансформатордың құлағын ақырын әкеліп, қызыл нүктені басамыз / «тормоз»/. Тоқтау уақытын жазыңыз Ттоқ.

6. Ротор тоқтағаннан кейін, тумблемрмен центрифуганы қосып, лампалар өшеді, барабанды ашып стаканды алыңыз. Ашық нықты төгіп, түсіру уақытын жазыңыз – Ттүс.

7. Тұнбасы бар стакан мен бос стаканды өлшеп, тұңбаның салмағы аңықтаңыз.

8. Формулалар бойынша көлемін, бөлу фактору мен центрден тепкіш күшті және центрифугалаудағы энергияның шығынын және өнімділігін есептеу қажет.

5. Жұмыстың сұрақтары

1. Жұмыстың мақсаты не?

2. Центрден тепкіш күш неге байланысты?

3. Центрифуганың өнімділігі мен оған жұмсалынған энергия мөлшері қалай аңықталады?

Зертханалық жұмыс №8

Қалақты араластырғышты сынау

Жұмыстың мақсаты:

1. Араластырғыштың құрылымдық элементтерін зерттеу;

2. Араластыруға жұмсалған энергия мөлшөрін есептеру;

I. Теориялық мәліметтер

Тамақ өндірісіндө араластыру процесі кәңінен қолданылады. Араластыру кезінде кез келген процестің жүру жылдамдығы құрт артады. Араластыру процесі араласу тиімділігі мен араласу қарқындылығымен сипитталды. Араласу тиімділігі араласу сапалығымен, ал араласу қарқымдылығы араласу уақытымен аңықталады. Қарқымдылық мәні араластырғаш механизмнін айналу жиілігімен табылуы мүмкін.

Тамақ өндірісінде сұйық ортада араластыру процесі кең таралған. Соған байланысты олардын мынадай түрлері бар: мөханикалық, пневматикалық, айналмалы және жасанды түрбуленттеу.

Механикалық араластыруда құрылымы әртүрлі қалақтар қолданылады. Мұндағы негізгі мақсат – араластырғаш механизмді айналдыруға жұмсалған куат мөлшерін анықтау. Мұнда араластырғыш қалақтың өлшемдері мен сұйықтың физикалық қасиеттері белгілі деп есепетелінеді.

Араластыру процесі мына критерийлермен анықталады:

1. Эйлер саны

2. Рейнольдс саны

3. Фруд саны

мұндаN- араластырғыштың білігіндегі қуат, Вт;

n - айналу жиілігі, 1/с;

p - сұйыктың тығаздығы, кг/м3;

d - қалақтың диаметрі, м;

M - динамикалық тұтқырлық коэффициенті, Па*С.

Араластырғыш құрылым мен ыдыстың геометриялық ұқсастығының орындалу шартынан біліктегі қуат мөлшері былай табылады:

(1)

(1)

Егер гидравликалық көдергі тек үйкеліс күшімен анықталса, онда /I/-ші формула оңайланады.

Еи=CRem (2)

мұнда С және m – тұрақты сандар.

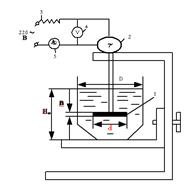

- Тәжрибелік қондырғының сипаты

Қондырғы I-ші суретте көрсетілген. Араластырғышты I айналдыру үшін тұғырға электрлі қозғағыш 2 орнатылған. Айналу жиілігі реостаттың 3 көмегімен реттелімеді де, оның мөлшері вольтметрдің 4 көрсетуі арқылы анықталымады. Араластырғышқа жұмсалынған қуат мөлшері:

N = √ 3 U х У (3)

мұнда U – көрнеу, В;

У – амперметрдің 5 көрсетуі, А.

Айналдыруға жұмсалынған нақты қуат мөлшері араластырғыштың сұйықты араластыру. Кезіндегі қуаты Nа мен бос айналу қуатының Nб айырмасы арқылы табылады:

Nн= Nа- Nб (4)

Тәжірибені айналу жиілігінің әртурлі мәндерінде жүргізу қажет және алынған мәліметтер I кестеге жазылады.

Кесте

| N, 1/с | |||||

| Nа | |||||

| Nб | |||||

| Nн |

Сонаң соң 2-кесте толтырылады

Кесте

| № | Көрсеткіш атауы | Белгілеу | Өлшемі |

| Араластырғыш түрі | |||

| Қалақ диаметрі | D | М | |

| Ыдыс диаметрі | Д | М | |

| Сұйық деңгейінің биіктігі | Н0 | М | |

| Қалақстың көлденеңі | В | М | |

| Қалақ саны | Z | М |

- Мәліметтерді өңдеу

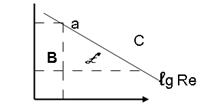

Араластырғыш критерилерінің арасындағы байланыс /2/ тендеуімен аңықталады. Мұндағы С және m коэффициенттерін табу үшін /2/-ні логарифмдейміз де

ℓgEu=ℓg C+ mℓg Re (5)

3-кесте

| n, 1/с | |||||

| Eu | |||||

| Re | |||||

| ℓg Eu | |||||

| ℓg Re |

Cонаң соң ℓg Eu және ℓg Re координаттарында график салып m-нің мәнін табамыз ℓg Eu

(6)

(6)

ал ℓg С = ℓg Eu - m ℓg Re (7)

Алынған мәліметтерді талдау араластарғышқа жұмсалынған энергия мөлшері былай аңықталады:

N = pn3d5CRem (8)

Бақылау сұрақтары

- Араластыру процесінің мақсаты не?

- Сұйықтың тұтқырлығы жұмсалымған энергия мөлшеріне қалай әсер етеді?

- Мәліметтерді өндеу кезінде неліктен логарифмдін координат жүйесі қолданылады?

Зертханалық жұмыс №9

Сүзу процесін зерттеу

Жұмыстың мақсаты:

- Сүзу тұрақтысын табу;

- Тұңбаның меншікті кедергісін аңықтау.

I. Теориялық мәліметтер

Сүзу деп керек қалқа арқылы жүйлерді айыру процесін айтады. Айыру кезінде суспензияның қатты бөлшектері сүзгіш қалқада тұрып тұнба жасайды да, сұйық фаза тұнба мен кеуек қалқа арқылы өтіп кетеді. Сонымен, суспензия таза фильтрау пен ылғалды тұнбаға бөлінеді.

Сүзу процесі гидродинамикалық процеске жатады, оның жылдымдығысүзгіш қалқаның екі жағымдағы қысым айырмашылығына тура пропорционал болып, тұнба сүзгіш қалқаның көдергісіне көрі пропорционал болды.

Сүзгіш қалқаның екі жағындағы қысым айырмашылығын вакуумнасостың көмегімен жасайды, әрі бөлінетін суспензияның гидростатикалық қысымын пайдаланады.

Сүзу кезінде мына жағдайлар болуы мүмкін.

а. Кеуектерге тұнба тұрып қалып, оны бітейді.

б. Тұнба кеуектің үстіне шегеді.

Сүзу кезіндегі кедергі екі бөліктен тұрады. Сүзгіш қалқа мен тұнбаның кедергілері. Соныменбірге сығылатын сығылмайтын тұнбалар болады.

- Сүзу теңдеулері

Тәжрибе көрсеткендей фильтрат көлемі қысым айырмашылығына турапропорционал да, фильтраттың тұтқырлығына, тұнба мен сүзгіш қалқаның кедергісіне пропорционал болады:

(1)

(1)

мұнда V – фильтрат көлемі, м3;

F – сүзу бетінің ауданы, м2;

r – сүзу уақыты, с;

∆P – қысым айырмашылығы, н/м2;

M – суспензияның тұтқырлығы, н * с/м2;

Rт - тұңбаның кедергісі, I/м;

Re – сүзгіш қалқаның кедергісі, I/м.

(I) тендеуді интегралдау үшін тұнбаның кедергісі мен фильтрау көлемінің арасындағы байланысты табу керек.

Тұнба мен фильтраттың көлемдері бір біріне пропорционал екенін ескеріп, олардың қатынасын белгілейміз.

Сонда тұнбаның қалындығы

Тұнбаның кедергісі

мұнда r0 - тұнбаның меншікті кедергісі, I м/м2. Rт-ны /I/ -ңе қойып сүзу процесінің дифференциалды теңдеуің аламыз.

(2)

(2)

Егер ∆P = соnst болса, онда /2/-дегі айнымалы мүшелер V және r болады.

Айнымалыңдарды бөліп 0 ден r-ға және 0 ден V-ға дейін интегралдасақ:

(3)

(3)

I м2 сүзгінің ауданы үшін меншікті фильтрат өнімділігі –

q = V/F, м3/м2 (4)

Сонда

Егер  және

және  болса,

болса,

Онда

r = К1q2+ К2 q (5)

мұнда К1 және К2 – сүзу тұрақтылары. /5/ теңдеуін q- ға бөлеміз.

(6)

(6)

Алынған теңдеу r /q, q координат жүйесінде түзу сызық теңдеуі болып табылады.

Осы координат жүйесінде тәжрибе мәліметтерін салып К1 және К2- ні анықтауға болады.

К2 = ОД х Мr/q

К2 = ОД х Мr/q

мұнда Мr/q - ординат осінің масштабы;

Мq – абцисса осінің масштабы.

Зертханалық жұмыс №10

Қарапайым айдау процесін зерттеу

Жұмыстың мақсаты:

- Қарапайым айдау процесін зерттеп үйрену.

- Дистилат құрамы мен мөлшерін және кубтық қалдықты тәжірибемен анықтау.

Айдау процесіндегі сұйықтық булану кезінде буға тез қайнайтын компонент ауысып, ал оның құрамы қайнаған сұйықта азаяды. Соған байланысты қайнау кезінде сұйықтағы жоғары температурада қайнайтын компонент құрамы ұлғайып, ал пайда болған будағы тез қайнайтын компонент азая береді де, дистиллат құрамында да кемиді. Сондақтан әртүрлі құрамды дистиллат жинау үшін конденсаторға кезекпен жалғанатын бірнеше қабылдағыш қою керек.

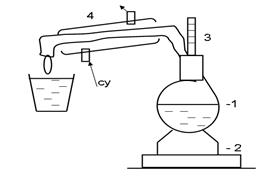

- Тәжірибелік қоңдырғының сипаты

Тәжірибелік қондырғы ішіне бөлуге арналған қоспа кұйылған құбынан /колбадан/ 1 тұрады. Колбдағы қоспа процесс кезінде электрі қолбақыздырғышпен 2 қыздырылады. Қоспа қайнаған кездегі пайда болған бу колбадан алынып суытқыш – конденсаторға 4 жіберіледі. Бұдың температурасы термометрмен 3 өлшенеді. Суытқыштың қубырмен жүрген бу салқын судың көмегімен серленеді. Салқын дистиллат кезекпен жалғанатың колбаларға құйылады.

3. Жұмыс жасау тәртібі

1. Этил спирті мен судан тұратын айыруға арналған қоспа дайьндалады: 40% -спирт /Хб=0,4/ және 60% су. Дайын қоспа айдау колбасына құйылады.

2. Спирттің құрамы бойынша Xб=0,4 кестеден коспаның қайнау температурасы t0 С. анықталады.

3. Суытқышқа салқын су жіберіліп, колбақыздырғыш тоққа қосылады. Қоспаның температурасы t0 –ге жеткенде сынақты бастайды.

3. Суытқышқа салқын су жіберіліп, колбақыздырғыш тоққа қосылады. Қоспаның температурасы t0 –ге жеткенде сынақты бастайды.

4. Әр 10 минут сайын кубтағы қалдық пен дистиллеттың татымдарын алып, ондағы құрамдарын. Хб және Х. Сынауды кубтық қалдықтағы спирт құрамы Хс = 5% болғанға дейін жүргізеді.

5. Тәжрибе біткен соң қолбақыздырғышты өшіріп, суды жабады да кубтағы қалдықты құйып алып, өлшейді. Нәтижелерді арнайы сынақ кестесіне жасады.

4. Мәліметтерді өндеу

Дистиллат мөлшері мен құрамы және кубтық қалдықты мына теңдеумен есептейді:

(1)

(1)

мұнда G б – қоспаның бастапқы мөлшері, л;

G c – кубтағы соңғы қалдық, л;

хб, хс - қоспадағы спирттің бастапқы және соңғы

құрамдары;

х, у – спирттің кубтағы қоспадағы және оның үстіндегі

будағы салмақтық үлестері.

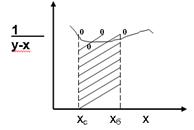

1. /I/ тендеуін графиктік әдіспен шешуге болады. Ол үшін миллиметрлік қағазға белгілі бір масштабпен  байланысы сынақ кестесіндегі мәндер бойынша балынады.

байланысы сынақ кестесіндегі мәндер бойынша балынады.

2. хб = 0,4 тен хс =0,05 мәніне дейінгі интегралдын мәні штрихталған ауданмен бейнеленіп, оның ауданы мм2 – пен өлшенеді.

3. Сонан соң

(2)

(2)

мұнда Ms - диаграммадағы ауданның масштабы

(3)

(3)

Бұдан Gб/Gc қатынасы табылады.

4. Gб белгілі болғандықтан, белгісіз Gc есептелінеді де, ондағы спирт мөлшері былай табылады.

Gсn.c= Gc * Хс (4)

5. Дистиллат мөлшері Gд = Gб - Gc

6. Дистилаттағы спирт мөлшері Gсn.д = Gсn.б - Gсn.c

мұнда Gсn.б = Gб * хб – алғашқы қоспадағы спирт мөлшері;

Gсn.c– кубтағы соңғы қалдықтағы әсептелінген спирт

мөлшері.

7. Дистиллаттағы спирттің салмақтық үлесі

(5)

(5)

Сынақ мәліметтерді бойынша

Х 1д = Gд * Хд (6)

Орындаушының қолы:

Тексерген:

Сынақ кестесі

Бастапқы қоспа: этил спирті + су

Бастапқы қоспаның мөлшері Gб

Бастапқы қоспаның құрамы хб= 0,4

Қоспаның қайнау температурасы t= 0С

Кубтық қалдық мөлшері Gс =

Кубтық қалдықтың құрамы хс= 0,05

| Өлшеу уақыты | Сынақ басталу уақыты | Қоспаның қайнау t | Спирттің құрамы | ||

| Баст.қоспа Хб | Дистиллат Х | Кубтық қалдық Хс | |||

Баяндама, рефераттардың тақырыптары

1 Гидравликалық үрдістердің процестері мен аппараттары

2 Физико-химиялық үрдістердің процестері мен аппараттары

3 Биохимиялық үрдістердің процестері мен аппараттары

4 Гидравликалық үрдістердің процестері мен аппараттары

5 Физико-химиялық үрдістердің процестері мен аппараттары

6 Биохимиялық үрдістердің процестері мен аппараттары

7 Азық орталарын бөлу процестері мен аппараттары

8 Шөктірү және тұндыру процестері мен аппараттары

9 Фильтрлеу процестері мен аппараттары

10 Қыздыру және булану процестері мен аппараттары

11 Салқындату және конденсация процестері мен аппараттары

12 Ұсату процестері мен аппараттары

2015-05-05

2015-05-05 1255

1255