Экстрагирлеу –заттың құрамы бойынша күрделі түрінен жою жолымен бір немесе бірнеше компоненттер ертіндінің көмегімен таңдамалы әрекетпен иеленетін біркелкі емес Т-Р жүйе типінің бөлінуі. Бүл үрдіс экстракторларда жүзеге асырылады. Егер бірнеше компоненттерден бөлінетін (жойылатын) заттың қосындысы сұйық болса, бөлінетін жүйе біркелкі болады және «экстрагирлеу» термині «экстракция» терминімен ауысады.

Экстрагирлеу жүрісі бірінің артынан бірі төрт қарапайым үрдіс түрінде жүреді: шикізат бөліктерінің қуыстарына (пораларына) ертіндінің еңуі, бөлу (жойылу) компонентінің еруі; оның беткі жаққа көшуінің бөліктердің ішінде өтуі; заттың зат бетінен экстрагент көлеміне көшуі. Нақты жағдайларда бөлек үрдістер болмауы немесе мәнді рөл ойнамауы мүмкін.

Сонымен қатар үрдістің алдыңғы екі стадиясы екінші стадиясымен (екілікпен) салыстырғанда тез жүруі мүмкін, сондықтан да оларды үрдіс динамикасын талдау кезінде санамауға болады.

Ет технологиясында, балық өңдеу және басқа біркелкі емес қатты фазалы жүйелерде қарсы экстаркцияны қолданады. Бұл бір енмесе бірнеше компоненттермен қоршаған ортадан диффузияның ертіндісі түрінде олардың ену жолы жүйенің қанықтыруымен мінезделеді (қортындыланады). Осындай үрдістердің мысалы ретінде тұздау, маринадтау, ыстау және т.б. болады. Олардағы тұзды немесе басқа сулы ертінді, немесе құрамы күрделі газ қатты қуысқа (поралы) өнімге терең енеді, олардың қуыстарын (пораларын) толтыратын йодты ертінділермен араласады және оларға өзінің ерітілген заттың бір бөлігін береді.

Экстрагирлеу және керсінше экстракция –біртекті математикалы белгілеумен көрсетілетін үрдістер. Сондықтан олардың есептері арнайы бақылауын талап етпейді.

Бірақ экстрагирлеудің технологиялық реализациясы және керсінше экстракциясы айыруы мүмкін. Керсінше экстаркцияның реализация варинаты ретінде ертінділердің инжетерлену үрдісін және тұздаудың массалануын санауға болады.

Инжектерлеу тұзды ертіндінің бастапқы қуысты (поралы) материалға шприц арқылы еңгізуі. Енген ертінді қуысты (поралы) материалдан өтіп сыртқы жағында диффундерленеді, осылайша оның жылдам тұздалуына немесе маринерленуі үшін қолайлы шарттар қамтамасыздандырылады.

Массирлендіру (массирование) еттің және балықтың дисперстті бөліктерінің бір – бірімен араластыруын жабық ыдыста қағу жолымен жүзеге асыруымен қортындалынады. Араластыру диспертті ортадағы экстрагирленетін заттың концнетрациясын тегістейді, бұл өнімнің қатты бетіне жақын экстрагирленетін заттың концентрация градиентін ұлғайтады және осымен бірге жалпы үрдісті белсендетеді (интенсифицирлейді). Қағу, әдетте инерционды күш әсерінен қатты өнімнің жиі өтетін кезендік қысыуымен қоса жүреді.

Ертіндінің дұрыс таңдауы –толық экстрагирлеу үрдісінің тиімділігін (эффектігін) анықтайтын маңызды фактор. Ол таңдамалы ертіндімен мінезделенуімен, ерудің жоғарғы жылдамдығын қамтамасыздандыру, қайнаудың төменгі температурасы болу (жеңіл айдалынатын), алынатын өнімді бүлдірмеу үшін таза және біркелкі болу, иіс қалдырмау және нашар қосылған экстрагирленетін затты бермеу керек, қондырғының коррозиясын тудырмау, өрттен және жарылудан қауіпсіз болу және арзан болу керек. Экстрогент ретінде таза суды, сулыспирттің қосындысын, бензинді, бензолды, дихлорэтанды, сұйылтылған газды және т. б. қолдануға болады.

Экстрагенттердің арасында ерекше орын алатыны сұйылтылған (сжиженные) газдар: көміртегі диоксиді, этан, пропан, ацителен, азот, азот оксидтері, фреондар (R 12,-13,-22,-23) және басқалар. Сұйылтылған күйде олар жақсы ерітілетін әдісімен, жоғары селективімен, экстагирленетін заттарға химиялық индифферентімен салыстырмалы төменгі температурада экстрагирленетін заттардан эффекті айдалынады, сонымен қатар микроағзалардың өмір сүруін блоеирлеп экстракттардың өшірілуін қамтамасыздандырады. Олар адамдарға қауіпсіз және салыстырмалы арзан.

Олардың арасында технологиялық мүмкіндігіне байланысты ең бірінші орында диоксид көміртегі (СО2) тұрады.

Жалпы қозғалыс күші түрінде Хв берілген массаалмастырғыш үрдісінде қатты және сұйық фазалардың (Х=С1-С2) экстрагирленетін зат концентрациясының айырмалылығы қызмет етеді. Ол өнімнің қозғалысы кезінде өзгереді. Мұндағы шектік параметр белгілеуінде оның сәйкес кеңістігінде (берілген жағдайда қатты бөліктермен) ораға бейімделуі болып саналады. Үрдістің қортындысы болып экстрагирленетін М заттың ағыны болып табылады. М және Х арасындағы байланыс стандартты жазылады және мынандай түрде болады

М=КХ

мұнда К-феноменологиялық коэфицнет. Оның физикалық мағынасы экстрагирленетін өнімнің өшірілу интенсивінің сипаттамасы.

Әдебиет: 1, б.105-120; 2, 361-380 б;4,264-274б

Бақылау сұрақтары:

1 Масса алмастыру үрдістерінің жіктелуі

2 Сұйық экстракция деген не

3 Масса берудің коэффициенті деген не

4 Кептіргіште жүретін кептірудің әдістері

5 Сублимация деген не

6 Эксплозионды, немесе жарылғыш кептіру деген не

7 Абсорбциядеген не

8 Абсорберлердің жіктелуі

9 Адсорбция деген не. Адсорберлердің жіктелуі

10Экстрагирлеу үрдісі және аппараттары

Тақырып 7 Механикалық үрдістер

Мақсаты: Тағам өндірісінде жие қолданатын негізгі механикалық үрдістермен танысу

Жоспар:

1Реологиялық материалдардың бөлшектеу түрлері

2Қысыммен өңдеудің теориялық негіздері

3Реологиялық материалдардың бөлшектеу түрлері

қисық созылу және қысу

1 Ұсату (механикалық) –механикалық күштің әрекеті кезінде қатты денені бөлікке бөлу. Егер де бөлікті ұсату үрдісінде кездейсоқ пішін пайда болса, оны жару, ал егер де оған арнайы пішін белгілесе, онда мұндай үрдісті кесу деп атайды.

Материалдардың бұзылу негізіне, әдетте олардың Δ деформациясының ε кернеуіне эмпирикалық тәуелділігін санайды. Оларды материал үлгілерін созылуға және қысуға алып келегнде жатқызады –бұруға, майыстыруға, өшіруге, бөлуге, басуға, ұрып –соғуға және т.б. Алынған тәуелділіктерді қисық созылу немесе қысу деп атайды. Қисық созылуда көп тағам өнімдерді жатқызатын реологиялық материалдармен байланысқан көп ерекшеліктер орын алады.

Реологиялық материалдардың бұзылуы сипатталған қисық созылу 1 суретінде көрсетілген. Қисық созылуда 4 сипатты үлескіні (учаскіні) арнайы ерекшелуге болады.

Бірінші үлескіде(учаскіде) деформация кернеуге пропорционалды, демек Гук заңына бағынады. Металлдардың қисық созылуының сәйкес учаскілерінде оны серпімді деформация деп атауға болады. Егер де нәзік металдар осы участкінің сонында бұзылса, онда реологиялық материалдар үшін тағы да үшеуі сипатталады. Екінші үлескіде( участкіде) кернудің өсу жылдамдығы ақырындап кемиді және үшіншісінде шекті аздыққа көшеді. Бұл үлескіде үлкен емес кернеуді көп деформация пайда болады. Үлгінің көлденең өлшемдері кішірейеді, ал оның ұзындығы бастапқыдан 500...700% -ға йін үлкейеді. Төртінші үлескіде( участкіде)деформация өсуімен жоғарлау темпі қайта өседі, ал кернеу максимум дәрежесіне дейін жетеді.Осы участкінің аяқталуыа жақын қалғанда үлгі бұзылады.

Бұзылу кернудің максимумға жетуіне дейін де пайда болар еді, сонымен қатар үшінші усасткіде материал қасиетіне байланысты қисық созылу болады.

1- Гук заңы бойынша дефрмация аумағы; 2- күмістегі жарықтың пайда болу аумағы; 3-жоғарғы эластикалық жағдайдың аумағы; 4-серпімді материалдың деформация аумағы.

Сурет 1 - Реологиялық материалдың қисық созылу түрінің сипаты.

Екінші үлескіде(участкіде) қисық созылу үлгінің бетінде созылу бағытталған 450 бұрышта орналасқан сипатты түзулер пайда болуы мүмкін. Бұл түзулер реологиялық материалдар үшін сипатты күміс жарығы болып табылады. Олар мұндай атауды алған себебі, олар пайда бола бастағанда материал беті күлгін түске боялады. Олардың айыру белгісі болып жарылған қабырғаларды бір –бірімен байланыстыратын ауырлықтың бар болуы. Ауырлық –бұл белгілі бағытта орналасқан молекулалардың талшығы. Олар материалда кернудің орналасуын тегістейді. Материал тереңдігіне жарықтың өсуіне байланысты және күміс жарығының ауырлығының арасы қарапайым жарыққа (трещина) көшеді. Олардың дамуы материалдың толықтай бұзылуын алып келеді.

Реологиялық материалдық қасиетіне байланысты үшінші үлескіде үлескі (участкі) ұзын немесе қысқа болуы мүмкін, сегменттің массасы деп аталатын молекулярлы массаның сипатты шамаға дейін кішіреуінен мүлдем жойылады. Сонымен қатар реологиялық материал өзінің берік қасиетіне байланысты аз молекулярлы массалы материалдан ерекшеленуін қояды.

Үшінші үлескіде(участкіде) қисық созылу реологиялық материалдар үшін спецификалы жағдай пайда болады. Бастапқы қиылысу үлгісі жіңішке және ұзындығы бойынша үлкейтетін мойыншаға көшеді. Оның қиылысуы өзгермейді, ал талшық және материалдың ұзын молекулалары жүктеу (нагрузка) әрекектінің бағытына байланысты бағытталады. Барлық материал үлгілері көнкенде, бұл учаскіде қисық созылу аяқталады. Күмістің жарығы «емделінеді», демек жойылады. Егерде берілген үрдісті арнайы ұймдастырса, бұл суық тартылу немесе бағытталған серпімділік деп аталады. Бұл молекула бағытына байланысты тартылу бағытына қарай материалдың мағыналы серпімділігіне алып келеді. Басқа бағыттарда материал беріктігі азаяды.

Осыған байланысты қиысқ созылудың төртініш үлескісі(участогі) серпімді материалдың деформациясы ретінде қаралуы мүмкін.

Күмістің жарылуының «емделуі» (реологиялық материалдың басқа дефекттері) келесі заңдармен түсіндіріледі. Материалды тарту кезінде ұзын молекулалар және молекула астындағы пайда болғандар орналасқан жүктеудің бағытына байланысты бағытталады және өзінің бүйір жақ бетіндегі дефектті деформирлейді (ол қысылады және созылады). Қатты деформирленгенде эффект бөлек бөліктерге бөлінген созылмалы жіп түрінде болады. Жіп бөліктерінің арасындағы аралықта материал молекуласының көлденең байланысы пайда болады сондықтан материалды бүтіндігін қайтаратындай етіп дефектті «емдейді».

Реологиялық материалдар бөліктерінің маңызды қасиеті –қисық созылудың барлық участкілердің деформациясына назар аудару, соңғы төртінші бөлікті санамаса үлгіде бұзылудың басты стадиясында пайда болады. Деформация оларды 500...70 % ға және оданда көпке жоғарлатқанда үлгілер бастапқы пішінге қайта оралады. Үлгілердің қызуы кезінде бірден кішірейетін, әдеттегі шарттарда олардың пішіндерін қайта құру үшін ұзақ уақыт қажет. Үлгілердің пішіндерін қайта құрғаннан кейін оған оның барлық берік қасиеттері қайта оралады. Қайта оралмайтын деформирленетін пластикалық материалдарға қатысы жоқ.

Реологиялық материалдардардың сипаты дәл осындай үлкен мағынаны қисықсозылулардың деформирлеу жылдамдығына байланысты болады.Деформирлеу жылдамдығының төмендеуі дәл сол деформацияны тудыратын кернудің азаюына әкеледі.

Айтылған деформирлеу параметрлерінің ең негізгі әсерді температура және жүктеудің жалғасымдылығын қалдырады. Сондықтан да материалдардың реологиялық қасиеттері кеңістіктің үш параметрі қарастырылады: кернеу –температура –уақыт.

Бөлшектеу (жару)

Бөлшектеу әдістері. Оларды негізгі деформацияның іске асыру сипатына байланысты жүктеуді ұрып –соғудың, езудің, бөлудің, өшірудің, аралықтың және иілудің көмегімен бөлшектейді. Бөлшектеудің шынайы үрдісі екі және одан да көп әдістерді қолданады: ұрып –соғумен қысу, ұрып –соғу және өшіру т.б.

Бөлшектеудің і дәрежесі –бұл материал бөліктерінің сипатты өлшемдерінің D-дан және d бөлшектеуден кейінгі қалпы, демек i=D/d қатынасы.

Бөлшектеу нәтижесінде алынған бөліктердің мөлшерлері: ірі, орташа, ұсақ, жұқа, тым жұқа және коллоидты болады. Кестеде бөліктердің сипатты бөлшектері және бөлшектенуге дейінгі және кейінгі түрлі түрлі типтері көрсетілген.

Түрлі бөлшектеу (жару) түрлері үшін бөліктердің сипатты өлшемдері

| Бөлшектердің мөлшері, мм | ||

| Бөлшектеуге (жаруға) түскенде | Бөлшектеуден (жарғаннан) кейін | |

| Ірі | 1000...200 | 250...40 |

| Орташа | 250...25 | 40...10 |

| ұсақ | 50...25 | 10... |

| жұқа | 25...3 | 1...4-ке дейін |

| Тым жұқа | 3...0,2 | 0,3...0,01 |

| Коллоидты ұнтақ | 0,2...0,1 | 0,001 –ке дейін |

Бөлшектеу (жару) типтерінің жіктелуі келесі обьективті заңдылықты көрсетеді. Кез –келген ұнтақтағыш қадай да бір ұнтақталынатын бөліктің өлшемдеріне жатады. Өзнің мүмкіндігі бойынша алынатын берілген жіктелуден екі класты немесе одан да көп ережеге сай ұнтақтауды құра алмайды.

Мысалы, басында материалдардың ірі бөліктері түсетіндей құрылғы жоқ, оның шығысы кезінде материал ұсақ өлшемдермен сипатталады. Мұндай жағдайда ұсақ дисперсті материалдар және орташа дисперсті материалдарды алу үшін бірінші ұнтақтағышпен тағы бір ұнтақтағышты қондыру қажет.

Бөлшектеудегі (жарудағы) қуаттың шығымы. Бөлшектеу (жару) үрдісінде сыртқы күштер материалдар бөліктерінің жауапты тіркесу күштерінен артық болады. Сол себептен жалпы жұмыс шығындары келесі үрдістерден құралады:

- бөліктердің бөлінуі немесе жаңа беткі жағының пайда болуы, демек қатты дененің беткі жағында жұмыс шығынының өсуі;

- бұзылатын бөліктердің көлемді деформациясы;

- оршаған кеңістіктегі үрдістің жылулық эффектісінің шашырауы.

Бірінші жұмсалатын жұмыс нақты пайдалы; екіншісі шартты пайдалы - ірі бөліктерді кіші құрылған бөліктеріне жұмсалған жағдайда, демек КПД үрдісінің мағынасы пайдалы коэффициентімен негізделгенде, үрдіс пайдалы болуы мүмкін. Үшінші құрылатын жұмыс – шығынды, қуат негізінен берілген үрдіс үшін жоғалады (жұмсалады)

Бұндай жұмыстың А құрамалы бөлулердің (жарудың) негізінде П.А. Ребиндер бөлшектердің пайдалы жұмысын келесі феноменологиялық теңдікпен негіздейді:

А=А1+А2=ДSHS+ДVHМ

Мұнда А1,А2-бөлшектердің құрамалы жұмысы, жаңа беткі жағының және деформацияның пайда болғандағы шығыны; ДS –беткі жақ ауданының өсуі; НS феноменологиялық өсінді немесе тұрақты материал, қатты дене қуатының бос беткі жағының пропорционалдығы; ДV –феноменологиялық коэффициент немесе бұзылудың алдындағы материал, құрама –механикалық және физика –химиялық қасиеттер сипатталынады.

Осы феноменологиялық теңдікте қозғалыс күштері тура емес, оның іс -әрекет нәтижесі арқылы –жанама көрсетілген. Мұндай өзгерулер феноменологиялық тәуелділіктің түрін өзгертеді.

Ірі, орташа және ұсақ бөлшектеу (жару) кезінде А1<А2 болса, керісінше жұқа, өте жұқа және коллоидты бөлшектеу (жару) кезінде – А1>А2. Бұл пайдалы жұмыстың бөлшектеу кезінде теңдеудің оң жағындағы бір немесе бірнеше қосындылардың мәнін жоққа шығару арқылы сәйкесінше теңдікті оңайлатуға мүмкіндік береді.

|

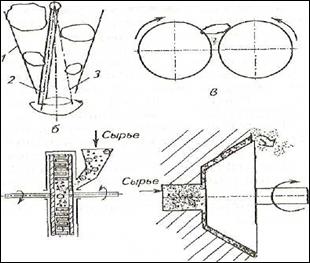

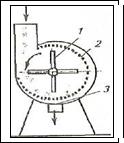

а- беткі (щековая); б –конусты; в- білікті (вальцовая); г-балғалы; д –дезинтегратор; е –коллоидты диірмен; з-шар тәрізді; 4 – жонғыш (терка).

Сурет 2 - Бөлшектегіштің (жарғыштың) принципиалды сызбасы.

Жарғыштарға қойылатын талаптар. Жарғыштарға қойылатын жалпы талаптар: ұнтақталған материалдар өлшемнің кіші шашылымдылығы; бөлшектеуге (жаруға) қуат шығынының қысқаруы үшін ұнтақталған материалдың бөлшектеу зонасынан жылдам жойылуы; минималды шаңның пайда болуы; бөгде заттардың бөлшектеу зонасына түскен жағдайда сынудан, қираудан сақтайтын құрылғының болуы, тозу элементтерінің жеңіл ауыстыруы.

Жарғыштардың сызбасы. Бөлшектегіштің негізгі сызбасы 2 суретте көрсетілген.

Беткі, немесе жақты (щековые) жарғыштар. Тағам өнеркәсібінде оларды пештерде көмірқышқыл газды алуда, қызылшадан қантты өндіру зауыттарда және ақ балшықты ұсату үрдісінде қолданады. Беткі бөлшектегіште (жарғыштарда) (2 сурет) материал бөліктерінде қозғалатын 1 және қозғалмайтын 2 беттерде басылады.

Бетті бөлшектегіш жұмыс кезінде қарапайым және кепілді болады. Оларда қозғалыс беттер қисықшипалы –шатунды механизіммен іске асады, сондықтан да олардың фундаменттерінің белгілі вибрациясын құрады. Егер де гидроприводты қолданса, вибрация кемиді.

Конусты (гидрационды) бөлшектегіш материалды сыртқы конусы 1 және пестик 2 арасында басады. Пестик 2, айналғанда өзінің өсімімен коналы беткі жағын 3 көрсетеді. Нәтижесінде конустың және пестиктің аралығы өзгереді және олардың арасына түсетін материал бөлшектелінеді. Ірі және орташа бөлшектеу үшін қолданады.

Білікті бөлшектегіштер (жарғыштар) материалды қысу және қажау жолымен бөлшектейді (сурет 2). Егерде біліктерді иректелген (рифленные) пішінде дайындаса, оған түскен материал тағы да ұсатылады (жарылады). Оларды орташа, ұсақ және жұқа бөлшектеу (жару) үшін қолданады. Білікті жарғыштарда горизонтальды остен айналым жасайтын біліктердің саны бір немесе бірнеше жұпты біліктерден құралуы да мүмкін. Біліктер бір -біріне қарама –қарсы айналып тұрады. Қандай болмасын қатты зат біліктер арасына кездейсоқ түскенде итеру күшінің әсерінен олардың біреуі біршама аумаққа екіншісінен жылжиды, кейін пружинаның көмегімен өз орнына қайта оралады. Материалдар біліктермен ұсталынып тұру үшін біліктер мен материал арасында кіретін жерде белгілі арақатынас болу керек. Нәтижесінде цилиндр пішінді материал бөліктері пайда болады.

Соғу типінің ұнтақтағышы (жарғыштары) екі түрлі - балғалы жарғыштармен және дезинтегратормен көрсетілген (2,г суретін қараңыз) және (2,д суретін қараңыз).

Балғалы бөлшектегіш (жарғыш) (2,г суреті) түсетін материалдарды айналмалы балғамен және қозғалмайтын рифленді декаға 2 материалдың соғуымен бөлшектейді. Ұсақталынған материал жүк түсіретін зонаға 3 ситосы арқылы өтеді, егер материал елеуішпен (ситамен) ұсталып қалса, ол аэродинамикалық күшімен жару (бөлшектегіш) зонасына қайта оралады. Балғалы бөлшектегіштерді (жарғыштарды) нәзік материалдарды орташа, ұсақ және өте жұқа бөлшектеу үшін қолданады.

Балғалы жарғыштарда олардың балғалары остерінде бос тербелетін остерінде орнатылады. Айналу кезінде балғалар радиалды пішін (тәртіп) түрінде орналасады (жақын түрінде). Материалдың бұзылуы (жарылуы), балғалардың ұштарындағы жоғары айналмалы жылдамдықтың әсерінен соғылу кезінде пайда болады (материал бұзылуын қамыту керек). Бұл үрдіс қозғалыс сақтау заңына бағынады.

Матариалды өте жұқа ұнтағына айналдыратын (қамтамасыздандыратын) дезинтегратор жарғыштарда (2, д суреті) материал үлкен жылдамдықта әр түрлі жаққа айналатын екі дискінің арасында ұсатылады. Дисктердегі әр бармақтар (била) өзгеше жасалынады - олардың әрқайсысы екінші дисктің бармақтарының екінші қатарының арасында орналасқан. Дисктің айналу жиілігі -200...1000 айн/мин, соғу жылдамдығы -300 м/с –ке дейін, соғу жиілігі -103...104 1/с. Дисктік бөлшектегіштегі сыртқы диаметрінің жылдамдығы 7...8 м/с –ті құрайды.

Бір дискі қозғалмайтын, қалғандары қозғалатын ұнтақтағыш (ұсақтағыш) дисмембратор деп аталады. Егер дисмембратордың осі тігінен (вертикалды) орналасса, ондай құралды энтолейтор деп атайды.

Шарлы (стерженді) диірмендерде (ұсақтағыштарда) түсетін материалдар құлайтын шарлар (2, и суреті) және стержен арасында ұсатылып және үйкеленіп жарылады. Шарлы диірмен материалдарды ұсақ және өте жұқа фракция алу үшін қолданады. Олардың тірегі арқылы берілетін тік (вертикалды) жазықтықта диірмен (ұн тартқыштың) барабанына вибрационды қозғалысты хабарлап ұсату (бөлшектегіш) дәрежесін жоғарлатуға болады.

Шарлы және стерженді диірменнің ( ұн тартқыштың) орташа жұмысының негізгі шарты -центробежная күштін әсерінен корпуспен бірге айналудағы шарларды жұмысқа кірістіру емес. Ол үшін шарлардың салмағы G=mg, мұнда m- шар массасы, кг; g –еркін түсу жылдамдығы, м/с2, центробежная күште Р асып түспеуі керек.

Жерновты (2, ж суреті) материалды айналмалы жұмыс істейтін элементтерімен үйкелеу және бір бөлігін пресстеу (басу) жолымен ұсатады.

Ағынды диірмендер (2, л суреті) материалды газды ағында (струяда) оның бір бөлігін екіншісімен соғу арқылы үлкен жылдамдықта бөлшектелінген бөліктерді айдап жарады. Сонымен қатар негізгі әсерді бөлшектегішке олардың беткі жағының жауапты үйкелісі бөліктердің жарылуына (ұсатылуға) апарады.Ағынды диірмендер материалдарды ұсақ немесе өте ұсақ фракция береді.

Коллоидты түрде жаратын диірмендер бөліктердің жабысуынан сақтайтын дисперсті ортаның қатысуымен (сұйық немесе газ) материалды қуыссыз ара қатынаста заттардың жарылуын туғызады және бұл жағдайда бөлшектер бір – бірімен жабыспайды. Жарылу үрдісі айналатын ротормен қозғалысқа кіргізіледі, ал қозғалмайтын корпус материалды ұстап жібермеуге апарады сол себептен олардың ұсату бөліктері сұйықтарда бірнеше рет айналып ұсатылады (құйынды эффект).

Кесу үрдісі

Кесу –материалға арнайы пішін беріп, өлшемін және беткі жағының сапасын түзеп бөлу үрдісі. Кесу қондырғылардың жіктеуі:

- бағыты (тағайындалғаны) бойынша –нәзік, қатты, серпімді, байланғыш –пластикалы және біркелкі емес материалдарды кесу үшін.

- іс-әрекет принципі бойынша –кезендікті, үзілссіз және көп әрекетті (комбинирлі);

-кесетін элементінің (құралының) түріне байланысты –пластикалық, дисктік,

- шнектік (струналы), гильотинді, роторлы, ағынды (струйные), (сұйықтық және пневматикалы), ультрадыбысты және лазерлі;

- кесетін құралдың қозғалыс сипаты бойынша – осінде айналатын, барып- қайтарымды, жазық параллельді, бұрылыс және вибрационды қозғалыспен;

- кесу кезіндегі және оның бекіту түріндегі материал қозғалсының сипаты бойынша.

Кесілетін материал зонасының сызбасы. Құралдың кромкасының кесуінде оған деген құрал жағынан қысымның әсерінен кесу кейбір материал қабатының бұзылуында қортындалынады. Бұзылып жатқан материал қабатын кейде шектік зона деп атайды. Құралдың қозғалу жолына қарай берілген қабат басында серпімділікке шалдығады, кейін пластикалық деформацияға. Егер де кереу беріктіктен асып кетсе, оның бұзылу және кесетін құрал кромкасынан өту арқылы қозғалыс жүреді. Жұмыс кесу үрдісі кезінде серпімділікті және пластикалы деформацияны жасағанда кетеді, сонымен қатар бөлінетін материал бөліктеріне құралдың үйкелуін болдырмау кезінде кетеді.

1 –кесілетін материал; 2- кесетін құрал; 3- пластикалы деформация; 4-серпімді деформацияның зонасы; 5 –құралдың ену зонасы; 6 –бұзылу линиясы.

Сурет 3 - Кесілетін материал зонасының сызбасы.

Кесуге арналған машиналар. Көбінесе кесу үшін өндірістік машиналарды қант өндіру зауыттарында қолданады. Мұндай машина өзінше лопостиялармен горизонтальды айналмалы диск және оны жабатын қозғалмайтын барабанды білдіреді. Барабанның кесілген жерінде пышақпен бірге рамалар қондырылады. Диск жиілігі 70 айн/мин айналады, орташа линиялы жылдамдықта пышақ ауданында 8м/с. Барабанды қызылшамен толтырады, бұл дискке түскенде центробежді күшпен пышаққа қарай ығысады және стружкаға кесіледі. Соңғысының профилі пышақ пішінімен анықталынады.

Ет және консервілі кәсіпорындарында етті кесу үшін, нанды, картопты және қызылшаны кесу үшін волчок деп аталынатын машиналар кең қолданады. Олардың конструкциясы тұрмыстық ет кескішті (мясорубка) еске түсіреді. Кесу екі кесетін құралмен іске асады –қозғалмайтын пышақты тормен (декамен) және жазық айналмалы пышақпен. Материал шнекпен кесу зонасына шығады, торға басылады және айналмалы жазық пышақтармен кесіледі. Ақырын жүретін волчоктар үшін шнектің айналу жиілігі 100...200, жылдам жүретін шнек үшін -300айн/мин –тан көп.

2015-05-05

2015-05-05 1826

1826