Качество и экономика во всей истории цивилизации были нерасторжимыми понятиями. Еще Аристотель вкладывал в понятие качества различие между предметами по признаку «хороший – плохой». В китайских рукописях первого тысячелетия нашей эры иероглиф «качество» состоял из двух элементов: «равновесие» и «деньги». И в последней редакции стандарта ИСО 9000:2000 в понятие «качество» – «степень, с которой совокупность собственных характеристик выполняет требования» - заложены ожидания потребителя не только в качестве товара, но и в возможности его приобретения.

В первой научной концепции управления качеством Форда – Тейлора качество продукции (автомобиля) достигалось отбраковкой негодных (то есть несоответствующих документации) элементов продукции. При этом затраты на достижения заданного качества в производстве достигали (20-40)% от себестоимости продукции.

В научной концепции статистического управления качеством Шухарта предусматривалось снижение числа производственных дефектов за счет ранней диагностики поведения исследуемых параметров качества и предупреждения возможных дефектов. Процент брака продукции снизился, но все-таки составлял от 5 до 10 процентов от себестоимости продукции.

Японская научная концепция управления качеством, ориентированная на максимальное вовлечение человеческого ресурса в обеспечение качества, позволила практически решить проблему бездефектного изготовления продукции. Это было достигнуто с одновременной реализацией мероприятий по глобальному контролю качества на всех этапах жизненного цикла продукции, что требовало значительных затрат на контроль. Вместе с тем японские фирмы впервые в практике продаж совместили высокое качество товара с приемлемой для покупателя стоимостью, что обеспечило длительное конкурентное господство японских производителей на международных рынках.

Действующая в настоящее время научная концепция качества, основанная на принципах TQM (тотального менеджмента качества) и международных стандартах ИСО серии 9000, направлена на планирование качества продукции, которое, еще пока неосознанно, но уже востребовано потребителем. В отличие от предшествующих концепций управления качеством, новая концепция глобально ориентирована на создание продукции с учетом мнения потребителей, как по ее качеству, так и по возможности приобретения. Принимая во внимание быструю изменчивость вкусов потребителей, сегодня надо уходить от массового изготовления однородной продукции к оптимально ограниченным партиям высококачественной продукции одного назначения, но по доступным ценам. На повестке дня сокращение затрат не только на операциях производства, но, в большей степени, на вспомогательных операциях логистического цикла и процессах маркетинга и проектирования. Прогнозирование возможных дефектов и отказов продукции на ранних этапах жизненного цикла изделия (проектирование конструкторской и разработка технологической документации) становится актуальной проблемой специалистов по качеству. Высокая изменчивость номенклатуры продукции требует создания методов своевременного принятия управленческих решений на изменение конъюнктуры рынка или экономического состояния предприятия, что связано с внедрением современных информационных технологий в управление качеством и совершенствованием методов управленческого учета затрат.

Рассмотрим взаимодействие качества и затрат на его достижение на этапах жизненного цикла продукции.

Планирование качества начинается на этапе маркетинга. На основании исследований рынка продукции аналогичного назначения (как собственной, так и конкурентной) формируется целый ряд потребительских требований, которые не нашли полного или достаточно полного отражения в существующей продукции. Эти новые требования потребителей совместно с продвинутыми наработками самого предприятия закладываются в основу технического задания будущей продукции в виде комплекса показателей качества (инженерных характеристик).

Так формируется потребительское качество продукции. Оно пока существует только на виртуальном уровне, так как комплекс инженерных характеристик, не выраженный конкретной структурой или компоновкой изделия, может быть реализован множеством вариантов проектной документации. Вместе с этим уже на этапе формирования потребительского качества руководство предприятия должно реально оценить экономические возможности реализации технического задания. И дело не в том, что нельзя на практике реализовать требования потребителей, а в том, что эти же потребители не «купят» заказанное ими качество, если оно превышает их финансовые возможности.

Перевод потребительского качества в «проектное» совершается в процессе разработки конструкторской документации. Именно на этом этапе потребительские требования материализуются в конкретные конструктивные решения. Искусство проектирования заключается в том, чтобы воплотить виртуальный образ потребительского качества в конструкторскую документацию с наименьшими потерями по качеству. Это вызвано определенными ограничениями, связанными со стандартизацией большинства элементов изделия, введением оптимальной доли унификации отдельных узлов и агрегатов для сокращения сроков отработки изделия, соблюдением требований по охране окружающей среды и безопасности, увязкой точности размерных сборочных цепей и конфигурации деталей с возможностями конкретного производства и т.д. Простое перечисление показателей качества свидетельствует о сложности решения проблемы достижения их адекватности в потребительском и проектном вариантах:

- показатели назначения, характеризующие функциональное назначение продукции,

- показатели надежности,

- эргономические показатели (степень удовлетворения комфортности системы «человек-машина»),

- показатели технической эстетики конструкции,

- экологические показатели и др.

Эти показатели в своей совокупности определяют базовое качество изделия, то есть те характеристики качества, которые в стандарте ИСО 9000:2000 называются «собственными».

Очевидно, что экономические затраты, связанные с проектированием, зависят не столько от оплаты весьма квалифицированного труда конструкторов или стоимости операционного оснащения системы автоматизированного проектирования работ (САПР), сколько от искусства конструкторов разработать предельно точную техническую документацию, позволяющую с минимальными затратами и сроками обеспечить подготовку производства продукции.

Важным этапом для обеспечения как качества, так и его стоимости является этап подготовки производства. На этом этапе закладываются основные факторы, обеспечивающие бездефектное изготовление продукции: разрабатывается внутренняя нормативная и технологическая документации; формируется система технического контроля качества процессов и продукции; выбираются поставщики сырья, материалов и комплектующих изделий; производится подготовка персонала к освоению новых технологий; проводится сертификация системы качества (или системы менеджмента качества); осуществляется метрологическое обеспечение качества; разрабатывается логистическая концепция производственного цикла продукции и т.д. Особое внимание должно быть уделено соблюдению технологической дисциплины персоналом, так как нарушения технологических регламентов процессов могут сказаться на величине затрат не меньше, чем дефекты продукции.

Главная задача предприятия на этапе производства добиться максимального соответствия качества производственных процессов требованиям технической документации. На этапе производства нельзя улучшить базовое качество изделия, но можно и нужно достичь его с минимальными экономическими затратами, то есть обеспечить приемлемые производственно-технологические показатели качества, которые напрямую характеризуют издержки производства в себестоимости продукции [7]:

- трудоемкость процессов,

- материалоемкость продукции,

- энергоемкость процессов и др.

С большой степенью вероятности можно предположить, что значение себестоимости единицы продукции зависит от величины обобщенного показателя качества производственных процессов:

Qп = α Пт +β Пм + γ Пэ = ко + кп (1 – ε) Сс,

где Qп – обобщенный показатель качества процессов,

Пm – показатель трудоемкости процессов,

Пм – показатель материалоемкости продукции,

Пэ – показатель энергоемкости процессов,

Сс – себестоимость единицы продукции,

ко, кп – коэффициенты уравнения регрессии,

ε - доля стоимости поставок (сырья, материалов, комплектующих) в себестоимости продукции,

α, β, γ – весовые коэффициенты показателей трудоемкости, материалоемкости, энергоемкости соответственно.

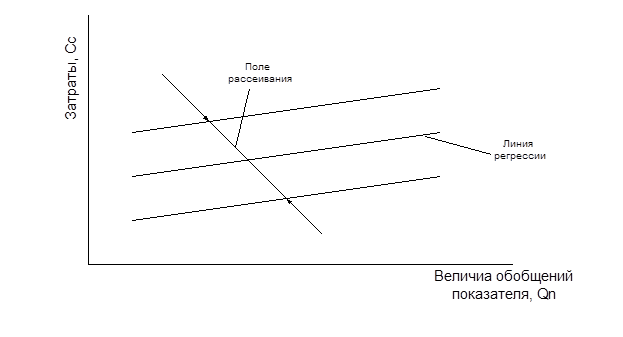

Коэффициенты ко и кп определяются в результате решения уравнения регрессии по статистическим данным входящих в уравнение параметров (рис.1).

Рис.1. Стохастическая зависимость себестоимости

Рис.1. Стохастическая зависимость себестоимости

продукции Сс от обобщенного показателя качества процессов Qn

Если связь величины производственно-технологических показателей качества с себестоимостью продукции достаточно очевидна, то наличию стохастической зависимости между величиной базовых показателей качества и себестоимостью изготовления продукции, хотя и менее тесной, чем в случае с производственно технологическими показателями качества, в литературе уделяется еще недостаточно внимания. Рассмотрим это на примере одного из важнейших, функциональных показателей качества автомобиля – скорости.

Увеличение скорости может быть достигнуто за счет многих факторов: мощности двигателя, аэродинамики кузова, конструкции шин. Увеличение мощности двигателя приводит к упрочнению его корпуса, повышению давления и температуры в камере сгорания. В первом случае требуется увеличить массу корпуса двигателя, а с ней растут и объемы механической обработки. Повышение давления ведет к повышению точности зазоров поршня и цилиндра, что приводит к удлинению процесса механообработки за счет более точных операций, а также к повышению прочности материала пары поршень-цилиндр, что, в конечном счете, увеличивает как материалоемкость конструкции, так и трудоемкость процессов. Использование более прочных высококачественных материалов позволит сохранить весовые характеристики, но увеличит стоимость конструкции. Улучшение аэродинамики кузова потребует усложнению форм его поверхности, а значит, усложняется и конструкция штампа, что приводит к повышению трудоемкости работ. В третьем случае увеличение скорости достигается за счет лучшего сцепления шин с покрытием дороги. Это обеспечивается путем дорогостоящих добавок к резине и, следовательно, повышает стоимость производства покрышек.

Таким образом, улучшение базовых показателей качества продукции ведет к повышению значений показателей качества, связанных с производственно технологическими факторами, и, тем самым, - к возрастанию расходов на производство продукции, то есть ее себестоимости. В процессе массового или крупносерийного производства продукции в результате многочисленных мелких улучшений как конструктивных элементов изделия, так и отдельных операций технологических процессов его изготовления, как правило, происходит снижение себестоимости производства продукции, что позволяет предприятию за счет планового регулирования (чаще всего снижения) цены изделия поддерживать его конкурентоспособность. Более крупные и заметные улучшения обычно реализуются в модификациях изделия.

2015-05-06

2015-05-06 516

516