Болтовые соединения применяют:

· в наиболее нагруженных, ответвленных местах конструкции - стыковка секций, отсеков, агрегатов, крепление стыковых узлов, профилей, кронштейнов, фитингов;

· крепление съемных панелей, лючков, крышек, подвесок и пр.

Объем болтовых соединений составляет 5-8% от всех соединений. С увеличением степени монолитной конструкций относительное количество болтовых соединений увеличивается - возрастает абсолютное количество болтовых соединений и уменьшается общее число соединений.

Различают два вида болтовых соединений:

1) Соединения с постановкой болтов с натягом. Болты работают на срез в растяжение. Требуют совместной разделки отверстий в сопрягаемых деталях.

2) Соединения с постановкой с зазором. Болты работают на растяжение. Перерезывающую силу воспринимают за счет сил трения на контактных поверхностях деталей. Требуют равномерной затяжки болтов с определенным уровнем напряжений.

Соединения с натягом лучше (жестче, легче). Соединения с зазором технологичнее - допускают раздельную разработку отверстий в сопрягаемых деталях.

Достоинства болтовых соединений:

· высокая прочность, надежность в эксплуатации, подтверждаемая огромным накопленным опытом применения;

· возможность повторной сборки-разборки конструкции (в полной мере относится к соединениям с зазором, условно - к соединениям с натягом).

Недостатки болтовых соединений:

· большой привес конструкции. Обусловлен необходимостью компенсации ослабления деталей конструкции отверстиями и собственно весом крепежа (головки болтов, гайки, шайбы, контровка). Основной путь уменьшения привеса - применение материалов с большой удельной прочностью (титановые болты, болты из ВКС);

· сравнительно высокая стоимость и трудоемкость выполнения. Обусловлена многодетальностью крепежа, спецификой его изготовления и постановки.

|

|

|

| ||||||||

| |||||||||||

|

|

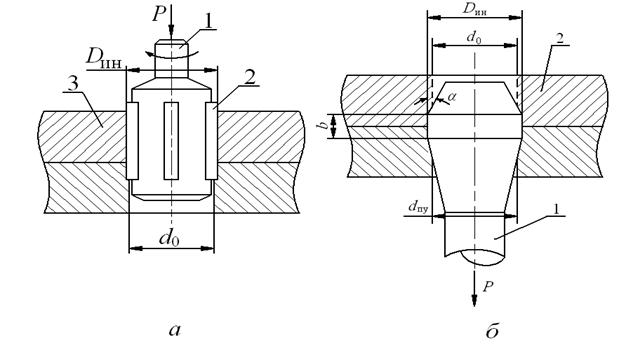

Рис. 1.23. Схема процесса образования болтовых соединений

Образование болтовых соединений

Схема образования болтовых соединений приведена на рис. 1.23.

Сверление отверстий производят по направляющим отверстиям, кондукторам, программам. Режимы определяются маркой материала, толщиной пакета, заданной точностью и шероховатостью поверхности отверстия. Для пакетов из разнородных материалов режимы обработки назначают по наиболее труднообрабатываемому материалу. При работе необходимо следить за тем, чтобы сверло располагалось строго перпендикулярно к поверхности пакета, не допускать его вибрации, периодически выводить сверло из отверстия для удаления стружки.

Разделка отверстий. Основной способ разделки отверстий – развертывание. Производят в несколько проходов с последовательным уменьшением величины снимаемого припуска.

Упрочнение отверстий. Механическая обработка в значительной степени снижает качество поверхностного слоя отверстия, создавая в нем остаточные напряжения растяжения, которые в сочетании с концентраторами напряжений (следами обработки) неблагоприятно сказываются на усталостной прочности соединения. Для высокоресурсных болтовых соединений проводят упрочняющую обработку отверстий, в результате которой в поверхностном слое создаются остаточные напряжения сжатия и повышается чистота поверхности отверстия.

Сущность упрочнения сводится к перемещению через отверстие жесткого инструмента диаметром, несколько превышающим диаметр отверстия. Инструмент сглаживает неровности, исправляет погрешности формы отверстия, упрочняет поверхностные слои материала.

Упрочнение обеспечивают раскаткой или дорнированием отверстия (см. рис. 1.24).

Установка болтов производится в определенной последовательности в соответствии с производственными инструкциями, картами постановки болтов.

Постановка болтов с зазором (H7/h6, H7/f6) трудностей не вызывает. Постановка болтов с натягом (H7/m6, H7/n6) требует их запрессовки. Запрессовку производят переносными прессами и устройствами с направляющими втулками для центрирования болтов и отверстий. Для уменьшения усилия запрессовки и опасности образования задиров применяют смазки. При небольших натягах допускается постановка болтов легкими ударами слесарных молотков. Головки молотков должны быть сделаны из более мягкого материала, чем болты. Болты с технологическими хвостовиками ставят методом затягивания ручными пневматическими или гидравлическими устройствами.

Рис. 1.24. Схемы процессов упрочнения отверстий: а – раскатка; б – дорнирование

Затяжка гаек определяет степень стягивания пакета; от качества ее выполнения зависит прочность и надежность соединения. Затяжку производят динамометрическими или предельными, тарированными на определенный момент гаечными ключами. Широко применяют ручной механизированный инструмент - гайковерты, резьбозавертывающие машины.

Момент затяжки определяют по величине усилия, обеспечивающего заданный

уровень напряжений в теле болта σ/σт:

· σ/σт = 0,1-0,2 – для крепления приборов, механизмов, оборудования;

· σ/σт = 0,35 – для болтов работающих при статических нагрузках;

· σ/σт = 0,50 – для болтов работающих при переменных нагрузках.

Контровка. Цель - предотвращение раскручивания гаек при вибрациях. Контровка трением предполагает применение контргаек, упругих шайб и гаек. Контровка механическая – применение шплинтов, контровочной проволоки, специальных шайб. Контровка глухая – кернение, посадка гаек на клей, лак, краску, обварка гаек. Основное требование к средствам контровки – обеспечение надежности при минимальном привесе.

Контроль болтовых соединений. При выполнении болтовых соединений контролируют:

· диаметр отверстия;

· чистоту поверхности;

· перпендикулярность отверстий к поверхности пакета;

· глубину гнезд под потайные головки болтов;

· длину болтов и пакета;

· затяжку гаек.

2015-04-23

2015-04-23 13438

13438