Монтаж электро- и радиосистем заключается в заблаговременной установке по приспособлениям, кондукторам и шаблонам крепежных элементов (кронштейнов, хомутов, полочек), в изготовлении и прокладке жгутов и кабелей, в непосредственном монтаже и проверке оборудования и агрегатов, включая готовые изделия и аппаратуру.

При монтаже электро- и радиосистем необходимо соблюдать следующие технологические требования:

1. Все блоки и жгуты, поступающие на монтаж, должны пройти 100%-ый входной контроль.

2. Разъемы во время монтажа должны быть закрыты заглушками или целлофаном и опломбированы.

3. Заглушки с электроразъемов разрешается снимать непосредственно перед монтажом и прозвонкой жгутов на изделии.

4. Монтаж должен обеспечивать прочное и надежное крепление проводов к каркасу без разрушения изоляции и удобство чтения маркировки. Зазоры между жгутами и деталями, конструкции и радиусы изгибов жгутов и кабелей должны соответствовать заданным.

5. Провода, жгуты и кабели, подсоединенные к готовым изделиям и разъемам, не должны иметь в местах общей прокладки натяжений, изломов, переплетений и не должны лежать на острых кромках. Жгуты, подсоединяемые к подвижным частям каркаса, должны иметь слабину (петлю), однако они не должны переплетаться и закрывать маркировку блоков.

С точки зрения технологичности электро- и радиосистем наиболее совершенной считается компоновка проводов, отдельных приборов и устройств на панелях с выводами в виде штепсельных разъемов для подсоединения к ответным коммуникациям на самолете. Такие панели заранее собирают на верстаке, контролируют, испытывают на функционирование по заданным параметрам и как готовый узел монтируют на самолете. Размещение разъемов бортового оборудования в местах эксплуатационных и конструктивных разъемов планера позволяет выполнять монтаж жгутов при агрегатной сборке.

Для уменьшения числа трудоемких операций по прокладке электропроводов и удобства их монтажа и контроля электросеть самолета разбивают на фидеры, состоящие из многочисленных проводов, собранных в жгуты. Данная схема, кроме автономного монтажа и контроля, позволяет применять более простые стенды для проверки системы под током и производить ремонт без значительных демонтажей на самолете.

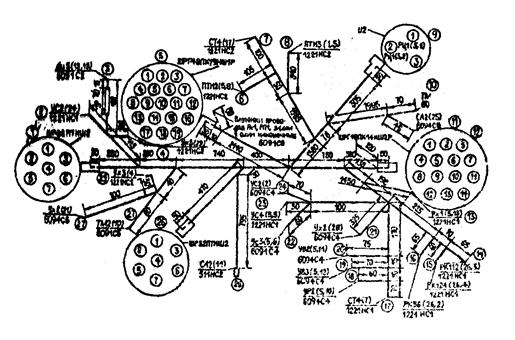

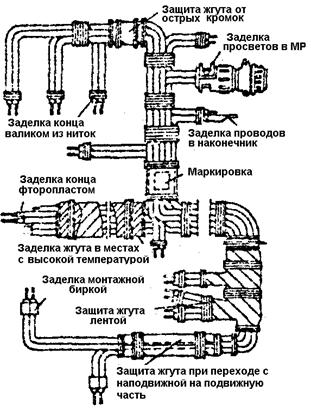

Жгуты изготавливают на специальных плазах в соответствии с технологией, чертежами (принципиальными, полумонтажными и монтажными схемами), техническими условиями и другой документацией. Типовой чертеж жгута (рис. 4.9 и 4.10), развернутый на плоскости, имеет всю необходимую информацию для разработки технологического процесса, методов и средств контроля. На чертеже показаны конфигурация и внешнее оформление жгута, линейные размеры ответвлений и трассы проводов, причем на каждый конец провода указана заделка. К качеству жгутов предъявляются жесткие эксплуатационные требования – механическая прочность соединений проводов с электроэлементами должна быть высокой при минимальном переходном контактном сопротивлении. Все проводки должны исключить возможность коротких замыканий, приводящих к пожару, и поэтому жгуты должны быть защищены от механических и других повреждений, от атмосферных воздействий, попадания топлива и минеральных масел.

Рис. 4.9. Типовой чертеж жгута

Рис. 4.10. Типовое оформление жгута

Использование в жгутах стандартизованных (проверенных в эксплуатации) элементов способствует повышению качества систем. В настоящее время стандартизованы виды заделки, бандажировки, связки и оплетки жгутов, виды заделки их концов и наконечники, штепсельные разъемы и т.д. Такая обширная стандартизация позволяет создавать типовые технологические нормали на изготовление жгутов.

При сборке отдельных проводов в жгут и их контроле на специальном участке выполняют следующие операции:

- отмеряют и отрезают провода заданной длины;

- маркируют провода (маркирующий знак или труба-бирка);

- раскладывают провода на плаз шаблоне для вязки в жгут;

- вяжут провода в жгут ниточными бандажами;

- обшивают связанный жгут специальными материалами (тканью, кожей, текстовинитом);

- оплетают жгуты лентой или надевают на них трубки для предохранения изоляции проводов от механических повреждений;

- надевают металлическую экранирующую оплетку;

- надрезают, снимают и зачищают изоляцию с концов провода;

- заделывают изоляция на концах провода;

- облуживают концы проводов для паяных соединений.

- припаивают провода к штырям штепсельных разъемов, клеммам, каьельным наконечникам или соединяют жилу провода методом обжимки со штырем разъема или наконечником;

- опрессовывают кабельные наконечники (без пайки);

- собирают штепсельные разъемы (с присоединенными к ним проводами);

- контролируют правильности пайки или опрессования проводов;

- проверяют целостность изоляции и нет ли замыканий;

- проверяют сопротивление и электрическую прочность изоляции.

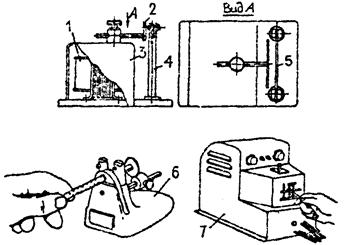

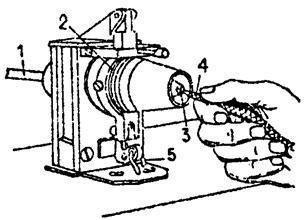

В зависимости от масштаба производства каждая операция имеет различную степень оснащенности средствами механизации. При малой программе выпуска и часто меняющихся конструкциях жгутов обычно используют различные средства малой механизации: приспособление с упором для отрезки проводов, пневматические кусачки, ножи для отрезки высокочастотных кабелей, электротермоножи для нарезки изоляции (рис. 4.11); приспособления для зачистки и скручивания жил (рис. 4.12); машины для маркировки проводов. Крупносерийное производство жгутов должно быть обеспечено автоматическими высокопроизводительными приспособлениями и оборудованием, а организация работ – соответствовать принципам организации поточных линий. В этом случае применяют компоновку отдельных операций, выполняемых на специализированных автоматах, встроенных в общую линию, что позволяет значительно снизить трудоемкость и поднять качество изготовления жгутов.

Рис. 4.11. Приспособление для нарезки изоляции на проводах электрообжигом: 1 – трансформатор; 2 – регулируемый упор; 3 – кожух; 4 – колонки; 5 – электротермонож; 6 – приспособление для электрообжига без регулирования температуры; 7 – приспособление для электрообжига с регулированием температуры.

Рис. 4.12. Приспособление для скручивания жил.

Механизированные участки по изготовлению жгутов (с циклом отрезки проводов заданной длины до контроля качества жгута) могут быть организованы следующим образом. Пятишпиндельный автомат отмеряет и отрезает провода различных сечений, надрезая и снимая изоляцию с обоих концов провода. Затем на заготовленные провода автоматические головки надевают бирки-трубки, а концы проводов смачивают флюсом и облуживают. Этот же автомат надевает, обжимает и припаивает наконечники.

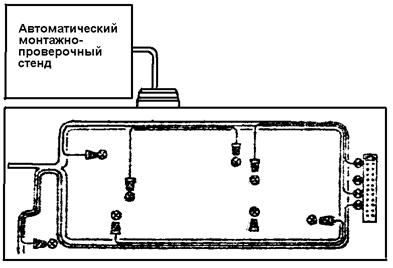

Далее на переносном плаз-шаблоне или монтажно-проверочном стенде (рис. 4.13) провода укладывают, вяжут в жгуты и проверяют. Бандажировку выполняет специальная машина.

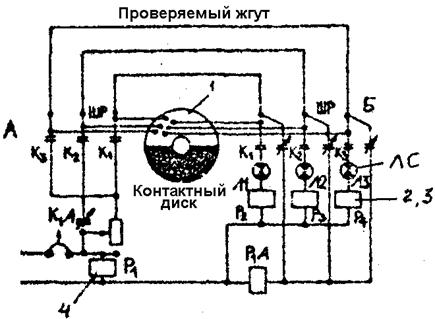

Рис. 4.13. Принципиальная электросхема монтажно-проверочного стенда: 1 – шаговый искатель; 2 – телефонное реле; 3 – реле РКН; 4 – трехпозиционный переключатель; ЛС – сигнальные лампы; А и Б – колодки для подключения проверяемого жгута.

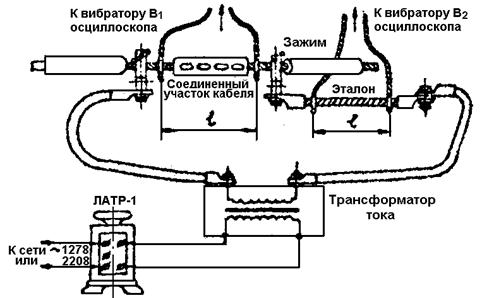

Помимо контроля в процессе сборки проводов все готовые жгуты подвергают контроля и испытаниям до установки и после монтажа на самолете. Осматривают и определяют механическую прочность соединений, измеряют их переходное электрическое сопротивление (рис. 4.14, 4.15), проверяют сопротивление изоляции проводов, нет ли замыканий между ними, правильность раскладки проводов и качество пайки.

Рис. 4.14. Схема подключения прибора для определения величины переходных сопротивлений

Рис. 4.15. Схема подключения провода при измерении переходного сопротивления по принципу вольтметра-амперметра

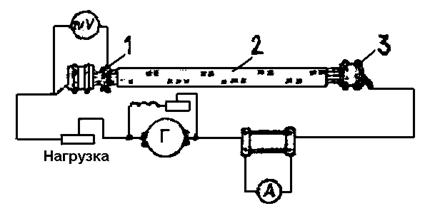

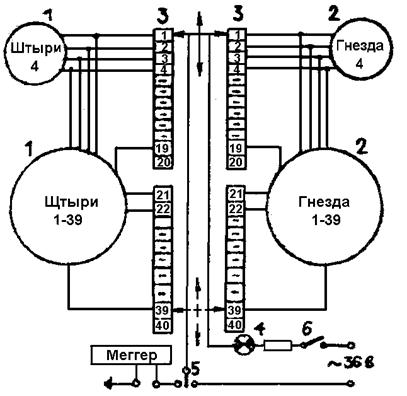

Для контроля параметров используют автоматические пульты и пульты с ручным переключением цепей. Целесообразность применения тех или иных пультов зависит от числа проводов в жгуте и величины партии. Так, при проверке жгутов, имеющих не более 40 проводов, рентабельны пульты с ручным управлением (рис. 4.16). Для того чтобы проверить, нет ли в жгутах обрывов, замыканий, и измерить сопротивление изоляции у жгутов, а также у смонтированных в распределительных коробках щитках применяют пульт АПП-1 (рис. 4.17). При обнаружении неисправности электросхема пульта выключается, и соответствующие сигнальные лампочки указывают вид неисправности и номер неисправного провода. Пульт имеет также схему самоконтроля.

Рис. 4.16. Схема прибора для проверки монтажа электропроводки жгутов: 1,2 – штыревые разъемы; 3 – переключатели; 4 – лампочка-индикатор; 5 – переключатель; 6 – выключатель прибора.

Рис. 4.17. Электрическая схема пульта АПП-1

Для контроля жгутов, имеющих 150 проводов и более, применяют автоматические пульты, в которых коммутация проверяемых цепей осуществляется автоматически при помощи систем реле и шаговых искателей. При обнаружении дефекта автомат прекращает работу, и оператор по сигнальным лампочкам и лимбу счетчика определяет характер неисправности и номер неисправной цепи. Для контроля остальных цепей необходимо нажать кнопку «ПУСК».

2015-04-23

2015-04-23 2372

2372