Для определения работоспособности и настройки бортового оборудования, а также контроля основных параметров механизмов все системы самолета отрабатывают на функционирование. Гидравлические системы самолета и их аварийные линии, как правило, отрабатывают по отдельным участкам (шасси, закрылки, тормозные щитки, противопомпажные створки, стеклоочистители, конус воздухозаборника, управление стабилизатором и др.).

Перед отработкой на функционирование гидросистему дозаправляют рабочей жидкостью; проверяют подсоединение трубопроводов, принимающих участие в отработке; заменяют фильтры технологическими; отсоединяют часть агрегатов (в зависимости от конструктивной схемы гидросистемы); проверяют давление в гидроаккумуляторах и гидробаке, а также готовность и самого контрольного стенда.

После определенного количества срабатываний агрегатов контролируют заданные параметры, характеризующие работоспособность системы. Например, в системе тормозных щитков проверяют синхронность уборки и выпуска, углы отклонения и зазоры; в системе управления стабилизатором – работу на различных режимах, работу при переходе с основной системы на аварийную и т.д. Одновременно с отработкой на функционирование проверяют герметичность системы и чистоту рабочей жидкости.

После отработки гидросистемы на функционирование демонтируют технологические фильтры, устанавливают рабочие фильтры, подсоединяют ранее отключенные трубопроводы к насосам и агрегатам, контрят и пломбируют соединения.

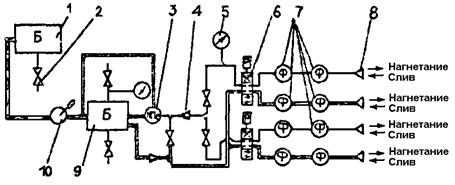

Для проверки гидросистем на функционирование применяют отработанные стенды (рис. 4.18). Для отработки шасси на стенде применяют стационарную или подвижную установку, на которой смонтированы источники энергии и контрольные приборы.

Рис. 4.18. Принципиальная схема стенда для отработки участков гидросистемы на функционирование: 1 – бак; 2 – вентиль; 3 – насос; 4 – обратный клапан; 5 – манометр; 6 – трехходовой кран; 7 – фильтр тонкой очистки; 8 – штуцер; 9 – бак; 10 – ручной насос.

Отработку пневматических систем самолета на функционирование проводят в агрегатных или сборочных цехах аналогично отработке гидравлических систем после продувки и проверки ее на герметичность. В качестве рабочей среды используют воздух или азот. По окончании отработки из системы через стенд стравливают давление, а стенд отключают от борта самолета. Контрольные стенды для отработки участков пневмосистемы на функционирование однотипны как для агрегатных и сборочных цехов, так и для цеха контрольных испытаний.

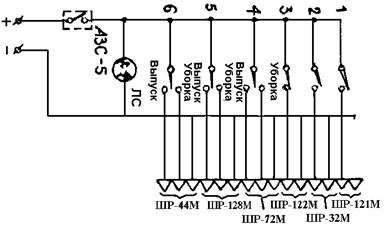

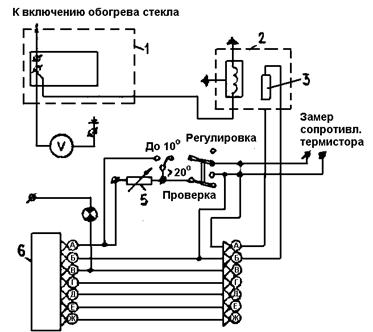

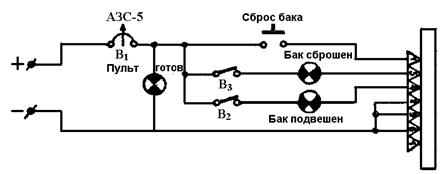

Электросистему самолета отрабатывают на функционирование во взаимодействии с исполнительными агрегатами и одновременным контролем приборов по отдельным электроцепям в агрегатных или сборочных цехах. Для этого в месте разъема к электроцепи подсоединяют штепсельные разъемы пульта. Например, при автономной проверке электроцепей системы тормозных щитков используют пульт, показанный на рис. 4.19. При нормальной работе тормозных щитков на пульте загорается сигнальная лампочка. Аналогично работают пульты для проверки на функционирование системы обогрева стекол кабины пилота (рис. 4.20), для проверки работы замков подвесных топливных баков (рис. 4.21) и других систем.

Рис. 4.19. Электрическая схема пульта для проверки тормозных щитков самолета на функционирование: 1 – кран перепуска воздуха; 2 – кран переходного тормозного щитка; 3 – кран заднего переходного щитка; 4 – кран конуса положения 1; 5 – кран конуса положения 2; 6 – кран закрылков.

Рис. 4.20. Пульт для проверки системы обогрева стекол кабины пилота на функционирование: 1 – распределительная коробка обогрева; 2 – стекло;

3 – термистор; 4 – спираль обогрева; 5 – магазин сопротивлений; 6 – штепсельный разъем.

Рис. 4.21. Электрическая схема пульта для проверки работы замков

подвесных баков

Для определения характеристик надежности и долговечности бортового оборудования, его отдельных узлов и комплектующего оборудования на заводе в ряде случаев проводят ресурсные испытания систем на натурном стенде – самолете, переоборудованном для этой цели, отсеке, агрегате или специальном стенде. На натурном стенде отрабатывают силовую установку, топливную гидрогазовую, электро-, радио- и другие системы самолета. Испытуемую систему ставят под нагрузку, равную, а иногда и превышающую нагрузку при нормальной эксплуатации, до появления первого отказа. Причины отказа изучают, устраняют и продолжают испытания, пока система не отработает время, установленное техническими условиями. Шасси самолета, например, испытывают на стенде копрового типа, представляющем собой пространственную раму или шахту с направляющими, по которым скользит тележка, нагруженная балластом. Внизу к тележке прикрепляются опоры шасси. Тележка вместе с шасси поднимается на несколько метров от уровня пола и сбрасывается вниз. Испытания продолжаются до тех пор, пока не будет гарантированной уверенности в безотказной работе конструкции шасси.

Электро-, радиооборудование и его отдельные элементы испытывают в условиях, близких к эксплуатационным, т.е. в барокамере, климатической камере, термокамере и т.п.

При проведении ресурсных испытаний необходимо решить вопрос о программах и программных механизмах, осуществляющих нагружение комбинированных объектов «система-агрегат» в соответствии с заданным спектром нагрузок. Такие программные механизмы сейчас есть для испытания отдельных элементов систем и комбинированных объектов в целом. К ним относятся моделирующие установки, которыми оборудуются стенды в целях наиболее полного приближения условий испытания систем автоматического управления к реальной эксплуатации. Так, например, при испытании систем управления самолета, включающих автопилот, необходимо иметь модель самолета, реагирующую на отклонение органов управления. Для этой же цели могут применяться небольшие аналоговые электронные машины типа МН-10, а для моделирования наиболее сложных изделий – машины типа МН-14, «Электрон» и др.

Время ресурсных испытаний отличается от реального времени работы изделия в эксплуатации. Если выработку ресурса в 400…500ч при испытаниях можно провести за 1…1,5 месяца, то тот же ресурс при обычной эксплуатации можно выработать за 2…3 года, фактически же полный срок эксплуатации многих изделий доходит до 8 и более лет. Поэтому при назначении любого параметра для ресурсных испытаний следует учитывать влияние на него срока работы изделия в эксплуатации.

Ресурсные испытания, проведенные в лабораторных условиях, близки к реальным, позволяют выявить менее стойкие звенья, как в системах, так и в отдельных узлах и приборах.

В лабораториях проводятся:

- статические испытания узлов, деталей, систем, агрегатов и изделия в целом для определения общих запасов прочности силовых элементов;

- испытания на повторные статические нагрузки узлов, деталей, систем, агрегатов и изделия в целом для определения ресурса всех силовых элементов конструкции;

- динамические (копровые) испытания ходовых средств на работоемкость и динамическую прочность для определения характеристик амортизации и ресурса агрегатов ходовой части;

- вибрационные испытания деталей, узлов, систем, агрегатов для определения ресурса;

- определение напряжений в силовых элементах при эксплуатационных ресурсных испытаниях;

- исследование выносливости различных видов типовых соединений на образцах.

В лабораториях по исследованию и испытаниям оборудования проводят изолированные ресурсные испытания элементов систем. Они дают возможность исследовать поведение элементов систем при высоких и низких температурах, повышенной влажности и запыленности, при вибрациях, различных механических и электрических перегрузках и т.д.

Так как целью ресурсных испытаний является оценка надежности и долговечности работы систем и их элементов в реальных условиях, то при разработке программ этих испытаний необходимо стремиться приблизить условия испытания к эксплуатационным. При отступлении от реальных условий как в сторону улучшения, так и в сторону ухудшения, результаты ресурсных испытаний могут оказаться искаженными.

Для того, чтобы вывести коэффициенты соответствия ресурсных испытаний результатам эксплуатации, необходимо организовать четкую статистику отказов.

Нагрузки на любые элементы систем изделия можно задавать исходя из данных всего спектра нагрузок, действующих на агрегаты машины.

Частота повторения нагрузок назначается по материалам специальных исследований. Большую роль при этом играют статистические материалы повторяемости перегрузок по опыту эксплуатации подобных изделий.

Исследования показывают, что сильное влияние на выносливость агрегатов оказывает характер изменения нагрузки, в частности, имеющаяся асимметрия цикла нагружения.

При одинаковой величине максимальной нагрузки наиболее тяжелым является режим симметричного цикла нагружения. Поэтому, назначая условия нагружения при испытаниях на ресурс, необходимо учитывать и это обстоятельство.

При проведении комплексных ресурсных испытаний систем на натурных стендах ставятся следующие задачи:

- определение характеристик надежности систем в целом и отдельных их элементов при работе в системе, в отличие от изолированных лабораторных ресурсных испытаний;

- на основании результатов испытаний разработка мероприятий по конструктивной доводке отдельных элементов систем и обеспечение повышения надежности и ресурса всей системы;

- проверка реальности гарантируемых сроков службы систем и их элементов и целесообразности заданных сроков регламентных работ по всем системам;

- уточнение инструкции по эксплуатации изделия и отдельных его систем.

Одним из наиболее значительных является исследование характеристик надежности гидравлических, электрических, топливных и других систем, связанных с функционированием наиболее важных органов изделий. Так как многие системы изделий взаимосвязаны, исследование приходится проводить при совместной их работе. В качестве натурного стенда может быть использован макет, на котором производилась конструктивно-технологическая отработка. На этом макете все геометрические размеры строго выдержаны, а положение агрегатов и коммуникаций соответствует их истинному расположению на машине.

В качестве стендов для ресурсных испытаний гидравлической, воздушной, топливной систем и систем управления также могут быть использованы отдельные агрегаты машины, на которых проводилась отработка монтажей трубопроводов и электропроводки систем.

Для успешного и быстрейшего проведения испытаний требуется максимальная механизация, применение различных программных устройств, использование ускоренных испытаний.

Ускоренными испытаниями называют такие испытания, которые позволяют определить или проконтролировать показатели надежности объектов в более короткие сроки, чем при эксплуатационных режимах. Необходимость проведения ускоренных испытания авиационной техники обусловливается тем, что межремонтные сроки службы изделия в настоящее время достигают 9000 часов и вследствие этого проведение обычных испытаний зачастую оказывается нецелесообразным.

Испытания, проводимые в нормальных условиях, можно ускорить, если на выходной контролируемый параметр установить более жесткий допуск по сравнению с указанным в технических условиях. Естественно, состояние отказа изделия наступит гораздо быстрее, что позволяет сократить время испытаний.

Испытания можно ускорить, если использовать информацию о характере случайного процесса возникновения и развития отказов. В этом случае представляется возможным проводить испытания на сокращенном участке времени с последующим прогнозированием показателей надежности.

В ряде случаев сократить время испытаний возможно благодаря использованию дополнительной информации о надежности, полученной на предыдущих этапах испытаний или из испытаний изделий-аналогов.

Форсированными испытаниями принято называть такие, которые проводятся в условиях ужесточения режимов работы изделий, что приводит к интенсификации процессов развития отказов.

В процессе испытания отрабатывают объем и сроки проведения регламентных работ, определяют спектры нагрузок, рабочие давления, напряжения, температуры и вибрационные характеристики, оказывающие влияние на надежность и долговечность машины и отдельных элементов системы, тщательно исследуют условия, в которых находятся системы, чтобы в последующем осуществить наиболее точное моделирование при различных испытаниях.

Испытания планируются с учетом работы машины в различных условиях. При этом вместе с выявлением надежности систем оцениваются эксплуатационные качества машины и выявляются ее особенности.

На эксплуатационные испытания ставятся первые машины серийного выпуска; программа наработки при испытаниях должна по крайней мере на 1…1,5 года опережать наработку машин в обычной эксплуатации.

После наработки при эксплуатационных ресурсных испытаниях, которая определяется в зависимости от назначения и характера работы машин, проводят всесторонние обследования ее, измеряют параметры систем и отмечают их изменения в ходе испытания. Так, датчиками с записью на осциллографе в различных полостях машины измеряют давление и температуру. Для измерения вибраций применяют вибрографы и осиллографы. Измерение напряжений в элементах конструкций проводят тензодатчики и записывают при помощи усилителя и осциллографа.

По результатам эксплуатационных испытаний производится разработка конструкции машины и ее систем. Данные исследований позволяют уточнить технические условия на комплектующие изделия, методику и условия контроля и проверок оборудования, программ лабораторных ресурсных испытаний и тем, чтобы там, где имеет место большое расхождение, еще раз пересмотреть результаты этих исследований.

2015-04-23

2015-04-23 2230

2230