Технологию изготовления трубопроводов выбирают в зависимости от назначения и условий их работы (температуры, пульсирующих нагрузок, гидравлических ударов, вибраций).

Основными операциями технологического процесса являются: гибка, развальцовка и разбортовка труб. Форму торцов труб контролируют регулируемым угломером или способом двух шариков, прибором для измерения толщины стенки конусной части раструба и при помощи контротливок.

Полная взаимозаменяемость деталей трубопровода возможна при:

- соосности конуса развальцованной части трубы и самой трубы;

- соответствии длины трубы эталону по точке сопряжения со штуцером;

- соответствии конфигурации трубы и эталона.

Для выполнения этих условий разработаны различные универсально-сборочные приспособления, копирующие рабочее положение трубопровода на самолете. У приспособлений основной базой при проверке детали служит конус развальцованной части трубы, подтянутый к фиксатору, имитирующему штуцер на самолете, от которого ведется контроль геометрии трубы.

После контроля геометрических форм все трубы испытываются на прочность и герметичность. Перед испытанием внутреннюю полость трубы продувают струей чистого сухого сжатого воздуха под давлением 0,15…0,20 мПа в течение 15…20с для удаления посторонних частиц.

Затем трубы промывают в течение 5…10с спиртом-ректификатом или бензином, подаваемым под давлением. На контрольном фильтре с никель-саржевой сеткой в 15 мкм не должно быть механических включений. Сразу же после промывки и сушки на концы трубопроводов надевают технологические заглушки или полиэтиленовые пленки и ставят личное клеймо или пломбу исполнителя. Из существующих методов испытаний трубопроводов на прочность и герметичность наиболее широкое распространение получили методы, приведенные в табл. 4.1.

В качестве пробного вещества может применяться аэрозоль. При этом, если в состав аэрозоля входит фреон, то наиболее подходящим методом контроля является галогенный.

Монтаж гидрогазовых систем включает установку механизмов (силовых цилиндров, рулевых машинок, дросселей) и крепление их к каркасу планера; монтаж трубопроводов и соединение их между собой и с механизмами; предварительный контроль наружной геометрии соединений трубопроводов; монтаж емкостей; регулирование механизмов. Для стабильности качества монтаж следует выполнять в строгом соответствии с чертежами и техническими условиями на данную серию.

При монтаже гидрогазовых систем необходимо соблюдать следующие технологические требования.

Все поступающие на монтаж трубопроводы должны пройти 100%-ный входной контроль.

Перед установкой трубы должны быть продуты сухим очищенным воздухом. Все соединения должны быть опломбированы, а свободные концы трубопроводов закрыты заглушками.

Заглушки или колпачки разрешается снимать с трубопроводов непосредственно перед монтажом.

При прокладке и креплении трубопроводов должны быть обеспечены: соосность внутренних каналов без натяга и напряжения соединяемых элементов; зазоры между трубопроводами и деталями конструкции; прочность крепления и отсутствие зазоров в местах крепления трубопроводов; соответствующие радиусы изгиба трубопроводов.

Для соединения трубопроводов необходимо применять тарированные ключи, так как недотяг соединений приводит к негерметичности, а перетяг – к деформации и срыву резьбы.

Расположение трубопроводов должно быть удобным для чтения маркировки и клейм ОТК.

При монтаже гидрогазовых систем в агрегатных цехах гидроагрегаты расконсервируют в соответствии с указаниями в их паспортах; зачищают и устанавливают перемычки металлизации; устанавливают агрегаты и емкости при помощи оснастки, обеспечивающей постоянство их мест при монтаже. Монтируют трубопроводы, закрепляя их на штуцерах агрегатов. Если монтажные неточности (недотяг или несоосность) лежат в допустимых пределах, магистрали продувают, смазывают резьбу и окончательно затягивают накидные гайки. Затем устанавливают гибкие шланги и рукава, контрят и пломбируют механизмы, элементы крепления, ниппельные и фланцевые соединения. Проводят контроль качества монтажей; при 100%-ном контроле проверяют:

- наличие зазоров между трубопроводами и элементами конструкции, между механизмами и элементами планера, между трубопроводами, электрожгутами и гибкими шлангами;

- соответствие выполненного монтажа принципиальным и монтажным схемам, нет ли механических повреждений (смятия стенок трубопроводов и лифта в элементах крепления);

- наличие бирок и маркировок.

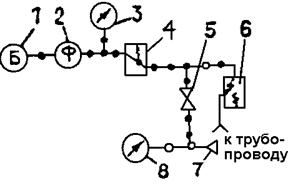

Собранные пневмосистему, противопожарную, противообледенительную, масляную и топливную системы продувают воздухом. Кислородную систему продувают чистым азотом в агрегатно-сборочных цехах по отдельно смонтированным участкам до их подсоединения к агрегатам и готовым изделиям, чтобы избежать дополнительного кольцевания системы. Панели с гидроагрегатами и трубопроводами в агрегатных цехах воздухом не продувают, так как эту операцию выполняют в процессе сборки панели на верстаке. Продувку выполняют от баллона сжатого воздуха через стенд продувки (рис. 4.5) то с одного, то с другого конца трубопровода до полного удаления загрязнений. Чистоту внутренних полостей продуваемых систем контролируют при помощи фильтроэлементов или салфеток. Гидросистемы промывают жидкостью, для чего рабочие фильтры заменяют технологическими, а обратные клапаны и дроссели – технологическими переходниками. Промывают

Рис. 4.5. Принципиальная схема стенда продувки трубопроводов:

1 – баллон; 2 – фильтр-отстойник; 3,8 – манометры; 4,6 – редукторы;

5 – вентильный кран, зарядный штуцер.

| Метод испытания | Контрольная среда | Индикация утечки |

| ||

| Гидростатический Гидростатический Гидростатический Пневмогидравлический (в ванне с водой) Пневматический Галоидный (течеискатели ГТИ-3 и ВАГИ-4 метод щупа) Гелиевый (течеискатель ПТИ-6; метода щупа) | Масло АМГ-10 или 7-50С-3 Вода с 2%-ным раствором хромпика Эмульсия Воздух или азот То же Смесь фреона с воздухом или азотом Смесь гелия с воздухом или азотом | Отпотевание поверхности трубопровода, пятна масла на фильтрованной бумаге Отпотевание поверхности трубопровода То же Пузырьки воздуха или азота в воде Пузырьки воздуха или азота в мыльной эмульсии Отклонение стрелки прибора и звуковой сигнал при выделении паров фреона Отклонение стрелки прибора и звуковой сигнал при попадании в масспектрометр гелия | Гидросистемы Все системы (кроме гидравлической и кислородной) при давлении более 2 МПа Все системы (кроме гидравлической и кислородной) при давлении более 2 МПа Все системы (кроме гидравлической и кислородной) при давлении более 2 МПа Все системы (кроме гидравлической и кислородной) при давлении более 2 МПа Кислородная система – проверка герметичности Топливная и масляная системы Все системы (кроме кислородной и гидравлической) при особо высоких требованиях к степени герметичности |

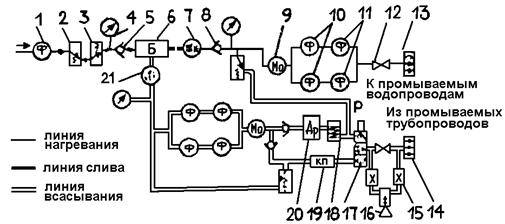

систему по участкам (для исключения из промываемой системы гидроагрегатов с повышенной чувствительностью к загрязнению) или проводят ее кольцевание. При кольцевании оба конца трубопровода участка гидросистемы (или гидросистемы в целом) соединяются через насосную станцию промывочного стенда (рис. 4.6). Насосная станция принудительно подает промывочную жидкость, которая, циркулируя, очищает гидросистему от загрязнений.

Рис. 4.6. Принципиальная схема стенда промывки трубопроводов:

1 – фильтр-отстойник; 2 – воздушный редуктор на 50 атм.; 3 – воздушный редуктор на 2 атм.; 4 – манометр; 5 – обратный клапан; 6 – бак; 7 – гидронасос;

8 – предохранительный клапан; 9 – магнитный очиститель; 10 – фильтр 12-15 мкм; 11 – фильтр 5-7 мкм; 12 – вентильный кран; 13 – коллектор линии нагнетания; 14 – коллектор линии слива; 15 – разъемный клапан; 16 – место отбора проб; 17 – трехходовой кран; 18 – масловоздушный радиатор; 19 – место установки оптического фильтра или прибора; 20 – датчик-расходомер;

21 – датчик температуры.

При промывке гидросистемы скорость движения жидкости должна быть выше рабочей в 1,5…2 раза; давление жидкости должно быть равно сумме гидросопротивлений промываемого трубопровода и стенда и не должно превышать рабочего; температура жидкости должна быть не выше 80оС; время промывки в зависимости от длины промываемого трубопровода должно быть не менее 20…35 мин, а для особо ответственных систем – не менее 1 часа. Окончательно чистоту гидросистемы контролируют в лаборатории, подсчитывая при помощи автоматического счетчика или под микроскопом осевшие твердые частицы в пробе, взятой из гидросистемы. Гидросистема считается чистой, если в 100см3 пробы моющей жидкости загрязнений содержится не больше, чем указано в табл. 4.2.

Таблица 4.2

| Размер частиц, мкм | От 5 до 10 | От 10 до 25 | От 25 до 50 | От 50 до 100 | Свыше 100 и волокна |

| Число частиц, не более |

Все собранные трудопроводные системы проверяют на герметичность в агрегатных цехах на несостыкованных отсеках и агрегатах или в цехе общей сборки на полностью собранном самолете. В последнем случае герметичность контролируют перед отработкой систем на функционировние. Герметичность гидросистем в основном контролируют методами, указанными в табл. 4.1.

При гидростатическом методе систему заполняют рабочей жидкостью под давлением и выдерживают определенное время.

Герметичность гидросистемы проверяют визуально по наличию или отсутствию капель на поверхности элементов соединений или на фильтрованной бумаге. При обнаружении течи давление в системе сбрасывают до нуля и подтягивают накидные гайки соединений или заменяют трубопровод. После устранения течи повторяют проверку герметичности.

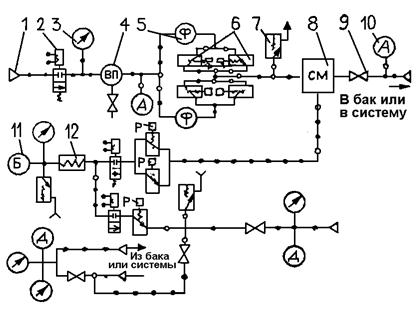

При пневматическом методе контроля герметичности систему заполняют воздухом или азотом под избыточным давлением, наносят на проверяемые места мыльную эмульсию и в течение определенного времени наблюдают за появлением воздушных пузырьков в мыльной эмульсии. Перед контролем герметичности все трубопроводные системы должны быть продуты воздухом (за исключением кислородной). Для предохранения трубопроводных систем от заполнения их влажным воздухом необходимо проверить работоспособность силикагелевого патрона, смонтированного на стенде.

На рис. 4.7 показана принципиальная схема универсального стенда для контроля герметичности, в котором предусмотрены две отдельные контрольные системы – он может работать от воздушной и фреоновой смесей.

Рис. 4.7. Принципиальная схема универсального стенда для контроля герметичности трубопроводных систем пневматическим методом: 1 – зарядный штуцер; 2 – электропневмокран; 3 – манометр; 4 – влагоотделитель;

5 – воздушный фильтр; 6 – воздушный редуктор; 7 – редуктор с предохранительным клапаном; 8 – смеситель; 9 – вентиль; 10 – датчик давления;

11 – баллон с фреоном; 12 – радиатор.

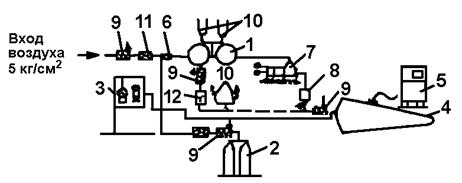

Для контроля герметичности топливных отсеков в агрегатных цехах используют стенд (рис. 4.8) с применением метода «щупа» (последовательное перемещение щупа течеискателя по проверяемым местам). В этом случае в качестве контрольной среды используют фреон.

Рис. 4.8. Принципиальная схема стенда для проверки герметичности трубопроводных систем: 1 – сборник воздушно-фреоновой смеси; 2 – баллон с фреоном; 3 – пульт управления; 4 – контролируемые отсеки; 5 – стенд ПГШ-1; 6 – смеситель; 7 – вакуум-насос; 8 – вакуум-камера; 9 – электроклапаны; 10 – манометрические датчики; 11 – редуктор давления; 12 – обратные клапаны.

При монтаже трубопроводов разрешается пользоваться только чистым хромированным, омедненным или вороненым инструментом. При монтаже кислородной системы применяется хромированный или никелированный инструмент, который перед началом работы протирают чистым бензином и обдувают сжатым воздухом.

При соединении и креплении трубопроводов применяют слесарный инструмент – гаечные ключи, отвертки, плоскогубцы, пломбир, специальные радиусные ключи и т.д. для зачистки мест под металлизацию применяют порошки им металлические щетки, а для зачистки трубопроводов – наждачную бумагу. Для замера недотяга и несоосности используют щупы, линейки и штангенциркули.

Для стыковки трубопроводов по разъемам агрегатов планера в стапеле требуются всевозможные приспособления, обеспечивающие постоянство мест разъема трубопроводов. При постановке штуцеров на агрегаты используют шаблоны или приспособления. При помощи оборудования для расконсервации осуществляют подогрев гидро-, пневмоагрегатов и промывку их в бензине. При монтаже трубопроводных систем пользуются переносными лампами, а для топливных баков и кислородных систем применяют источники света во взрывобезопасном исполнении.

2015-04-23

2015-04-23 2139

2139