Общая сборка самолетов (вертолетов) является завершающим этапом, в процессе которого стыкуют агрегаты планера, заканчивают монтажи оборудования, регулируют и испытывают все механизмы и системы. Трудоемкость общей сборки составляет до 12…30% общей трудоемкости изготовления самолета и зависит от его типа, конструктивного оформления, технологических схем, методов сборки и организации производства.

Процесс общей сборки должен обеспечивать минимально возможный производственный цикл, определяемый формулой

, (5.1)

, (5.1)

где Т – трудоемкость процесса, человеко-ч; Р о – количество одновременно участвующих в процессе сборки рабочих (фронт работ).

Как видно из формулы, уменьшение цикла общей сборки связано с уменьшением ее трудоемкости и максимальным расширением фронта работ. Первое требование может быть выполнено уменьшением объема и номенклатуры работ путем вынесения ряда монтажных операций на агрегатную сборку и подачи на общую сборку максимально завершенных монтажей агрегатов. Широта фронта работ зависит от типа самолета (его размеров) и характера работ, выполняемых на стенде. Так, для легкого самолета фронт работ значительно меньше, чем для тяжелого с несколькими двигателями.

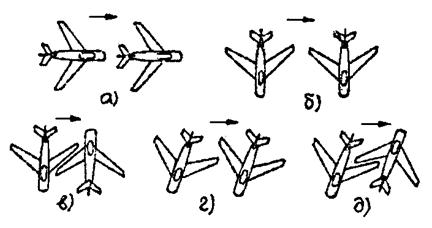

Основным методом организации процесса общей сборки на заводах является поточно-конвейерный с тележками, движущимися по рельсовому пути. Расположение самолетов на конвейерной линии может быть продольным или поперечным (рис. 5.1). При наиболее распространенном продольном расположении фюзеляжа самолет в конце линии опускается на шасси и выкатывается из цеха.

Рис. 5.1. Варианты расположения самолетов на поточно-конвейерных линиях: а – продольное в одну сторону; б – поперечное в одну сторону; в – поперечное в обе стороны; г – под углом в одну сторону; д – под углом в обе стороны.

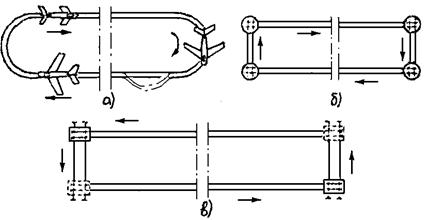

Стенды линии наиболее просто и удобно располагать вдоль агрегатносборочных цехов. Тогда агрегаты и узлы подаются в последовательности, диктуемой технологическим процессом сборки. Однако при большом числе стендов и больших габаритных размерах самолета линия получается длинной. Для уменьшения ее длины применяют угловое расположение стендов. Расположение поточной линии по периметру цеха (замкнутое расположение) (рис. 5.2,а) позволяет максимально использовать площадь цеха общей сборки и исключить возврат пустых тележек. Чтобы ликвидировать закругления, занимающие большие площади цеха, в конце линии чаще всего размещают поворотные круги (рис. 5.2,б). Иногда для передачи самолета с одной линии на другую применяют траверсные тележки, размещенные на концах прямых участков (рис. 5.2,в). При мелкосерийном производстве с ритмом большой длительности конвейерные линии не делают, а обходятся тремя-четырьмя рабочими местами, на которые самолеты перемещают кранами или тягами.

Рис. 5.2. Схемы кольцевых конвейерных линий: а – с закруглением рельсовых путей; б – с поворотными кругами; в – с траверсными и передаточными тележками.

Перемещать самолет на конвейере можно с постоянным и переменным тактом. Переменный такт делает производственный процесс более гибким, легче переналаживаемым при изменении модификации самолета или запуске новой серии, но требует четкой организации труда, современных методов планирования и применения электронно-вычислительной техники при расчетах.

Так как при поточной сборке все производственные, контрольные и транспортные операции выполняются в установленном ритме, то цикл общей сборки на линии

Ц = К · Р

где К – количество стендов; Р – ритм сборки.

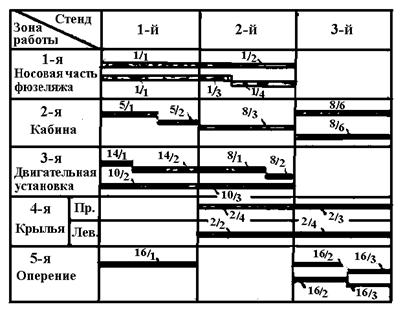

Стендовые задания отражены в цикловом графике (рис. 5.3) поточной сборки, который дает представление о содержании работ на каждом стенде, о последовательности выполнения отдельных монтажей и использовании фронта работ. Когда организуют две или три параллельно работающие линии, каждая из них работает с ритмом, в 2 или 3 раза большим, чем главный ритм завода (календарный фонд, деленный на программу). Это облегчает компоновку стендовых зданий.

Рис. 5.3. Примерная форма циклового графика поточно-конвейерной

сборки

В зависимости от состояния поставки агрегатов самолета на общую сборку стыковка агрегатов может осуществляться с помощью специальных стыковочных стендов или с помощью стендовых тележек. Стыковочные стенды применяются в случае поставки агрегатов с неполной взаимозаменяемостью по сопрягаемым элементам и необходимостью совместной разделки стыковых отверстий.

Основными элементами стыковочных стендов являются регулируемые тележки и домкраты, позволяющие перемещать агрегаты в любом направлении, и измерительные устройства (индикаторные головки), позволяющие производить измерения по трем взаимно перпендикулярным осям.

На все агрегаты планера при стапельной сборке наносятся реперные точки, которые являются физическими носителями базовых осей агрегатов.

При стыковке самолета в стенде один из агрегатов (обычно фюзеляж или центральная секция фюзеляжа) устанавливается по реперным точкам в рабочее полетное положение и к этому агрегату, который принимается за базовый, последовательно присоединяются все остальные агрегаты.

Установка присоединяемых агрегатов производится при помощи тележек и домкратов стенда путем совмещения с требуемой точностью реперных точек с измерительными устройствами стенда.

После закрепления агрегатов осуществляется совместная разделка стыковых отверстий.

При стыковке самолета из взаимозаменяемых агрегатов, агрегаты устанавливаются на стендовые тележки, совмещаются стыковые отверстия, устанавливаются стыковые болты, и агрегаты автоматически занимают правильное полетное положение.

После этого производится проверка правильности установки агрегатов по реперным точкам с помощью оптических приборов – нивелиров и теодолитов.

Разделочные стенды представляют собой сложные агрегатные станки, оснащенные сверлильными и фрезерными станками, копирами, кондукторами, поддерживающими и настраивающими устройствами.

Технологический процесс окончательной сборки самолета разделяется на следующие основные этапы.

1. Предварительная стыковка агрегатов и нивелировка самолета.

2. Монтажные работы.

3. Стыковка агрегатов и окончательная сборка.

4. Испытание систем самолета.

5. Отделочные работы.

Предварительную стыковку агрегатов производят в случае, если некоторые агрегаты (отсеки фюзеляжа, крылья, оперение и т.д.) невзаимозаменяемы в силу конструктивных особенностей. Целью предварительной стыковки является проверка положение агрегатов относительно друг друга; крепление их в зафиксированном положении; совместная отработка стыковочных отверстий и узлов. При предварительной стыковке соединяют агрегаты или секции фюзеляжа; фюзеляж с центропланом и с гондолами двигателей; навешивают шасси, пристыковывают полукрылья и оперение. Далее выполняют нивелировку самолета и снова все расстыковывают для удаления посторонних предметов и пыли, а также для предварительной окраски отсеков и монтажа.

Для окраски изделие направляют в цех покрытий или в специальную мастерскую цеха общей сборки.

В цехе общей сборки выполняют монтажные работы, не включенные в объем работ агрегатных цехов. На полностью состыкованном самолете монтируют:

- двигатели и управление ими;

- шасси, управление выпуском и уборкой шасси, тормозами, створками шасси и сигнализацией;

- систему управления самолетом, включая управление рулями, элеронами, триммерами, щитками, закрылками, предкрылками и т.д.;

- топливную систему (баки, трубопроводы питания, дренажа, топливомеры);

- системы отопления и вентиляции кабин, противообледенения, противопожарную, кислородную;

- электро- и радиооборудование (рации, локаторы, генераторы, электродвигатели, лампы, фары);

- специальное оборудование в зависимости от назначения самолета;

- приборные диски и пульты, приборы контроля работы двигателя, пилотажно-навигационные и пр.;

- сиденья экипажа, пассажирские кресла и бытовое оборудование пассажирских самолетов.

Требования к агрегатам, поступающим на общую сборку, и к выполнению монтажных работ на общей сборке аналогичны требованиям при агрегатной сборке. Как правило, стыковку агрегатов и монтаж бортового оборудования в цехе общей сборки производят на стендах.

Для предварительного монтажа двигатель при помощи крана устанавливают на стенд. На стенде монтируют гидронасос, компрессор, патрубки перепуска воздуха, трубопроводы маслосистемы и питания, электропроводку, трубки обогрева носка капота и др. Затем последовательно устанавливают среднюю, боковую и переднюю части капота, противовес и нивелируют капот. Проверяют герметичность и качество металлизации трубопроводов, а также работу электропроводки под током. Подготовленный двигатель снимают краном со стенда и устанавливают на самолет, где производят дальнейший монтаж.

Реактивные двигатели в силу особенностей их конструкции крепят не жестко, а при помощи системы регулируемых тяг и подкосов.

Правильность положения оси двигателя проверяют нивелиром, теодолитом или специальными приспособлениями, устанавливаемыми на узлы фюзеляжа. Допуски на отклонения оси двигателя от теоретического его положения зависят от характеристик самолета и задаются главным конструктором. Регулирование положения двигателя сводится к совмещению его оси с осью самолета в горизонтальной и вертикальной плоскостях.

Шасси в зависимости от принятой схемы сборки монтируют или в агрегатно-сборочном цехе на соответствующем агрегате (крыле, центроплане, фюзеляже) или при общей сборке самолета. Монтаж шасси на агрегатах более характерен для легких самолетов. В монтаж шасси входят операции постановки механизма уборки, присоединения проводов управления и комплексной проверки и регулирования всей установки; открытия и закрытия створок; выпуска и подъема шасси, тормозной системы, сигнализации.

Характер технологического процесса установки шасси зависит от конструкции и степени взаимозаменяемости шасси по соединительным узлам.

Конструкция шасси должна позволять собирать и отрабатывать его кинематику до установки на самолет, для чего в цехах изготовления шасси создаются специальные стенды. Взаимозаменяемость шасси, основные узлы которого (стойки и подкосы) крепятся при помощи вильчатых соединений, достигается разделкой соответствующих узлов шасси и агрегата, на котором оно установлено.

Монтаж системы управления самолетом сводится к протягиванию жестких и тросовых тяг; установке штурвалов, педалей, рукояток, секторов; соединению тяг с исполнительными и командными органами; регулированию кинематических схем и контролю работы полностью смонтированной системы.

При монтаже тросовых проводок управления элеронами, оперением или замками шасси обычно величину предварительного натяжения троса проверяют динамометром. Например, для тросов управления рулем высоты диаметром 4 мм предварительное натяжение при 20оС равно 400 Н, а для тросов управления рулем направления диаметром 5 мм – 500 Н. Окончательно натяжение тросов проверяют после регулирования рулей и элеронов.

На каждом самолете проверяют величину трения в системе управления при полностью смонтированном управлении с подвешенными рулями. Для системы управления элеронами эту операцию выполняют при помощи грузов, подвешенных на гибкой нити, прикрепленной к специальному сектору на штурвале. В системе управления рулей высоты и направления трение замеряют динамометром со шкалой не более 200 Н.

По окончании механического регулирования системы управления самолетом, просветки электрооборудования и обработки гидросистем производят проверку работы систем автоматики управления самолетом, гидроагрегатов, рулевых механизмов, снятие нагрузочных и жесткостных характеристик.

Загрузочные характеристик снимают, замеряя усилие, необходимое для перемещения органов управления, и величину их хода. Частотные характеристик системы управления снимаются с целью выявления фазовых сдвигов в проводке на участках: ручка управления (штурвал, педали) – органы управления.

При этом применяются электродинамические ручки и педали типа МН-64, СН-16, шлейфовые осциллографы типа К 12-22 и различные приспособления для измерения ходов ручки, педалей и органов управления.

Собранные и смонтированные на самолете гидрогазовые системы промывают и испытывают на герметичность и функционирование по техническим условиям, установленным для данной системы. Перед промывкой систему закольцовывают, заменяя при этом рабочие фильтры, обратные клапаны и дроссели технологическими. Системы высокого давления испытывают на герметичность в два этапа: предварительные испытания при давлении до 0,25 Мпа, допускаемом в общецеховых условиях на рабочем месте, и окончательные – при давлении 3…30 МПа с соблюдением правил техники безопасности. Давление при испытаниях поднимают и снижают постепенно, ступенями, контролируя герметичность системы на каждой ступени давления. Методы проверки герметичности гидрогазовых систем приведены в табл. 5.1.

Наряду с испытаниями на герметичность при общей сборке проверяют качество металлизации всей системы, определяя величину переходных сопротивлений. Стенды для промывки, контроля герметичности и функционирования применяют те же, что и в цехе агрегатной сборки. Затем при рабочем давлении гидрогазовые системы отрабатывают на функционирование.

Монтаж электро- и радиосистем сводится к установке на самолете источников энергии, потребителей тока, распределительных управляющих и контрольных органов, электро- и радиожгутов.

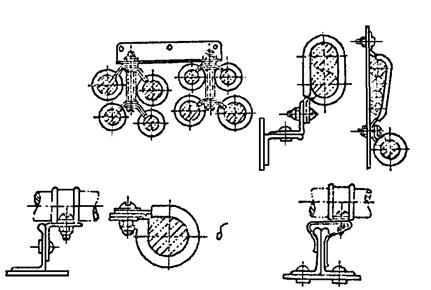

Трудоемкость монтажа электро- и радиожгутов зависит от их конструктивного оформления. Наиболее трудоемкой является прокладка жгутов внутри агрегатов с протягиванием их через отверстия в конструктивном наборе и креплением их к элементам набора. Более удобен и менее трудоемок монтаж жгутов в желобах, гротах, траншеях, особенно если к желобам и траншеям есть доступ снаружи. Наиболее совершенным с точки зрения быстроты процесса сборки является монтаж, когда провода заранее на верстаках собирают и закрепляют в специальных съемных коробках, которые затем устанавливают и закрепляют на местах, предусмотренных конструкций. Жгуты при помощи типовых металлических хомутов с резиновой обкладкой (рис. 5.4) крепят болтами с анкерными гайками. Для крепления жгутов с малым количеством проводов и ответвлений применяют «лирочный» хомут (см. рис. 5.4,в), не требующий сверления отверстий в конструкции. Такой хомут устанавливают заранее на жгут при подготовке к монтажу.

Рис. 5.4. Типовое крепление жгутов хомутами: а – групповое;

б – одиночное; в – «лирочное».

Соединения по магистралям (электро-, радио-, гидрогазовые и др.) в местах разъемов отсеков должны выполняться без подгонки с использованием компенсаторов (рис. 5.5).

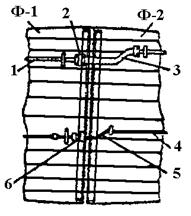

Рис. 5.5. Применение компенсаторов в соединении магистралей в разъеме двух отсеков Ф-1 м Ф-2: 1 – трубопровод; 2 – разъем трубопровода; 3 – гибкий шланг-компенсатор; 4 – электрожгут; 5 – свободная часть электрожгута; 6 – штепсельный разъем.

После прокладки электрожгутов и радиокабелей проводится проверка сопротивления изоляции проводов жгутов.

Затем производится просветка цепей питания систем, энергоузлов и особо важных цепей систем оборудования, двигателей и управления самолетом. При этом применяются различные пульты контроля и имитаторы систем и агрегатов, которые нельзя включать в сборочном цехе (двигателей, радиолокационных станций, специальных систем и т.п.).

Проверку систем радиооборудования и специальных систем в цехе окончательной сборки систем выполняют после просветки систем энергопитания и отработки системы управления самолетом.

Проверка производится обычно в минимальном объеме, гарантирующем работоспособность оборудования, и, как правило, ограничивается проверкой встроенным контролем систем с целью получения минимальной трудоемкости, имея в виду более глубокую инструментальную проверку на контрольно-испытательной станции (КИС).

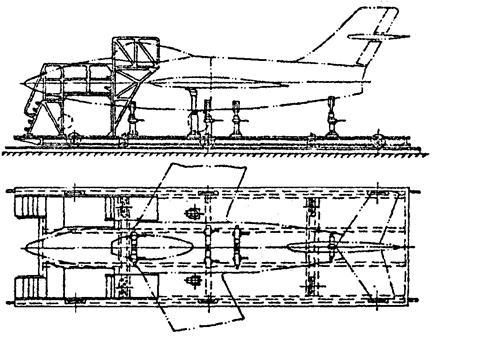

Для монтажных работ применяют специальный и универсальный инструмент. Для монтажа и испытаний самолетов и вертолетов цехи общей сборки оборудуются различными стендами: для безнивелировочного соединения агрегатов; испытания на герметичность; опрессовки; для отработки подъема и выпуска шасси, тормозов закрылков, радиооборудования; для проверкии электроцепей и др. Стенды снабжены цеховыми и мобильными источниками энергии и питания. Стендовые и внестендовые рабочие места оборудованы слесарными верстаками, подъемными и регулируемыми козелками, стремянками. Общесборочные цехи имеют мостовые краны и такелажные приспособления. Для перемещения агрегатов и собираемого самолета на линиях общей сборки различные типы конвейерных тележек или устройств на воздушной подушке (рис. 5.6).

Рис. 5.6. Конвейерная тележка для сборки легкого самолета с

поперечными колесами для перемещения с одной линии на другую.

Собранные в цехе общей сборки самолеты (вертолеты) в малярном цехе покрывают бесцветными лаками и красками и при помощи трафаретов наносят опознавательные знаки, номера и соответствующие надписи.

Самолеты, отправляемые железнодорожным транспортом, окрашивают перед сдачей на контрольно-испытательную станцию (КИС), а отправляемые по воздуху – перед летными испытаниями.

Окрашенный самолет испытывают на герметичность на специальных стендах, а на водонепроницаемость – в дождевальной камере.

2015-04-23

2015-04-23 4904

4904