MeshCAST имеет интерфейс с различными форматами CAD приложений. Дополнительно к собственно файлам ProCAST, MeshCAST может читать следующие форматы:

• геометрия: iges, step, parasolid и stl;

• поверхностные сетки: patran и ideas;

• объемные сетки: patran и ideas.

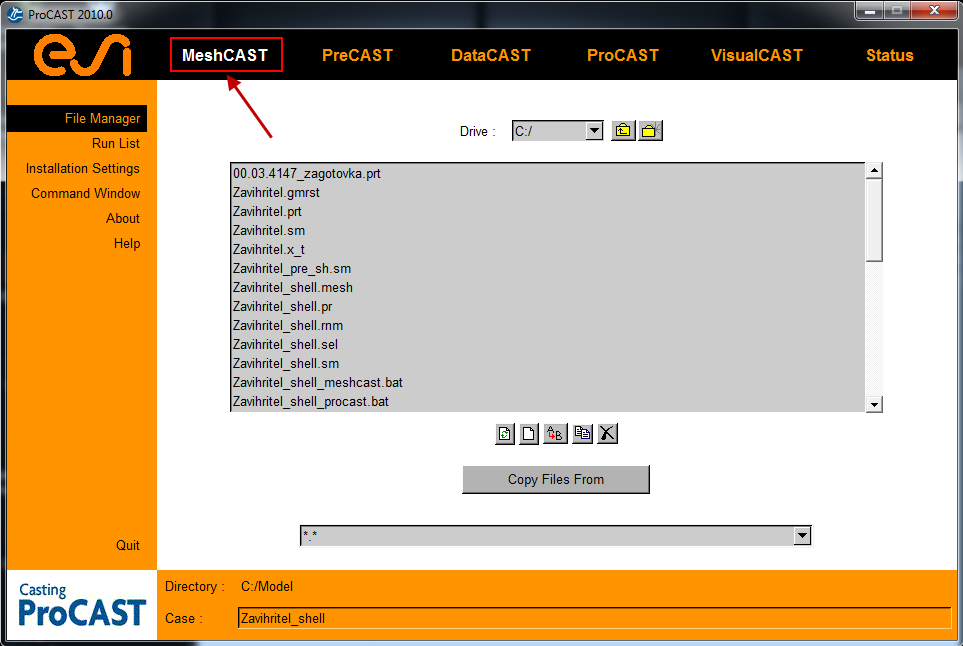

При подготовке расчета в программе PROCAST необходимо указать путь к сохраненному файлуZavichritel.x_t, который лежит в папке C:\Model. Для этого нажимаем ЛКМ на вкладке MeshCast (рисунок 2.10) и загружаем модуль MESHCAST, заходим в меню File/Open и указываем путь к файлу Zavichritel.x_t, (рисунок 2.11).

Рисунок 2.10 – Загрузка модуля MeshCAST

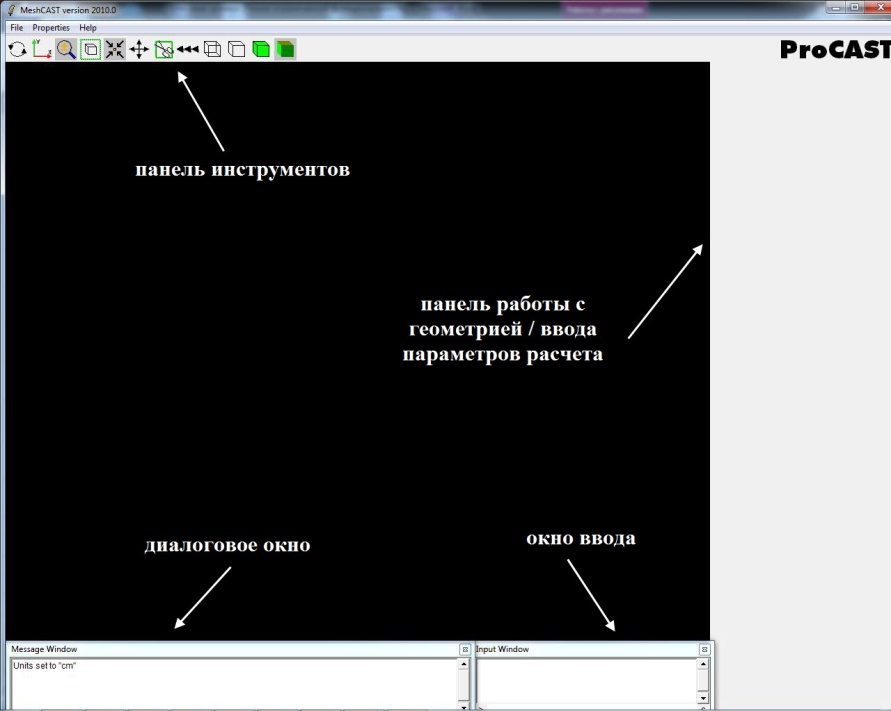

Рисунок 2.11 – Окно модуля MeshCAST

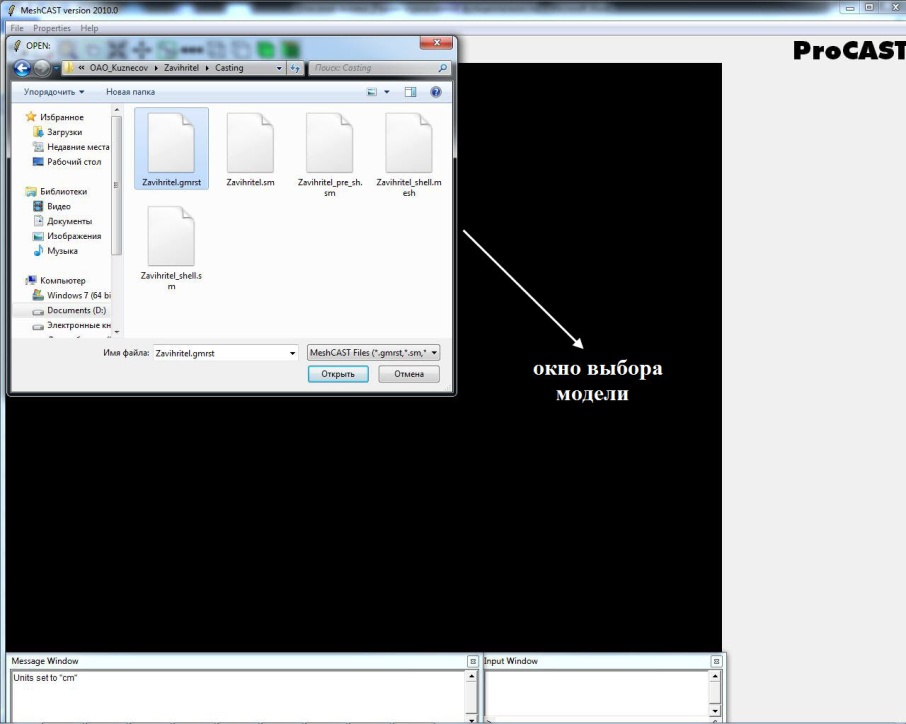

При загрузке модуля MESHCAST открываем модель Zavichritel.x_t предварительно выбрав данное расширение в области «тип файлов»

(рисунок 2.12, 2.13).

Рисунок 2.12 – Импортирование 3-D модели с расширением.x_t

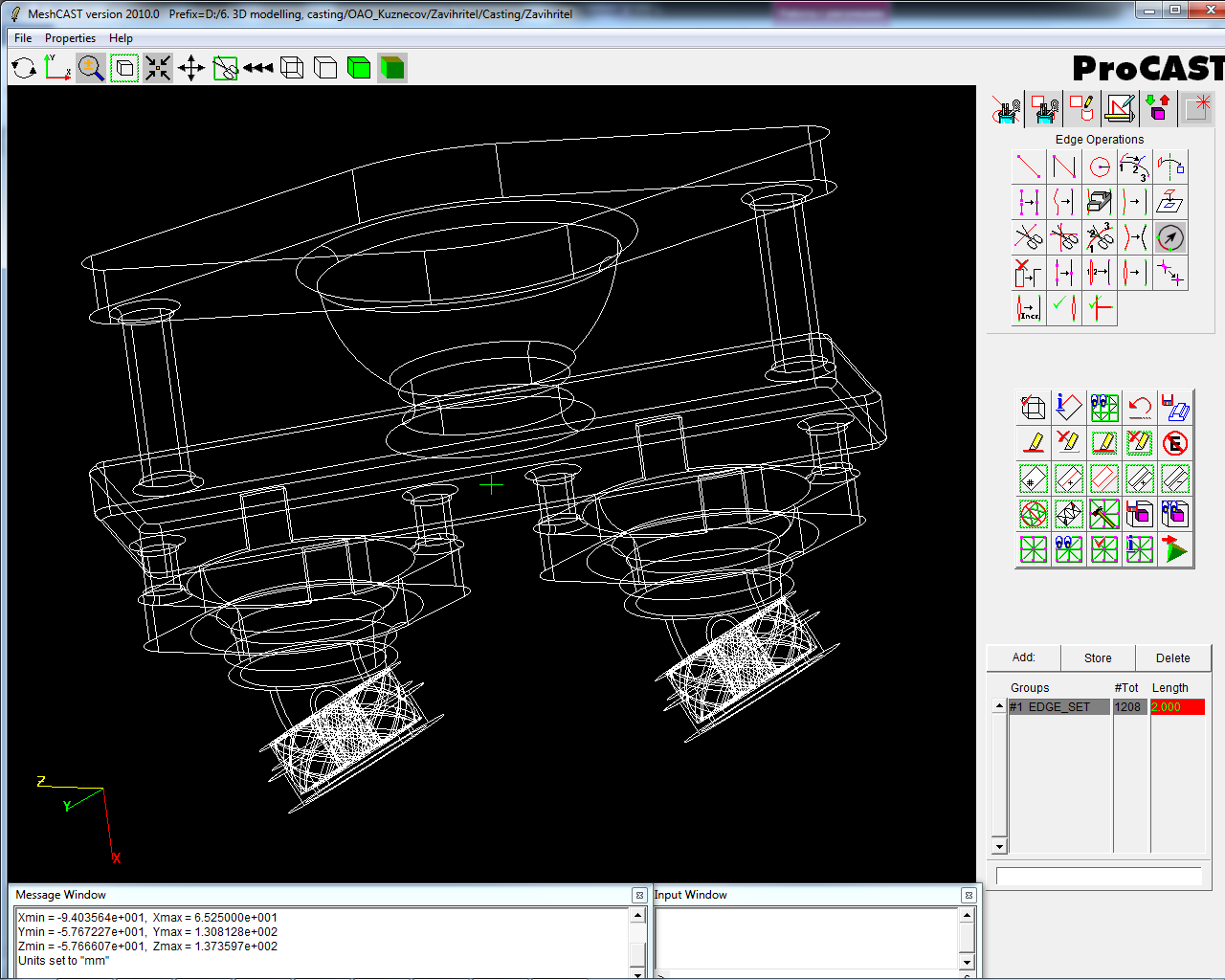

Рисунок 2.13 – Импортированная 3-D модель

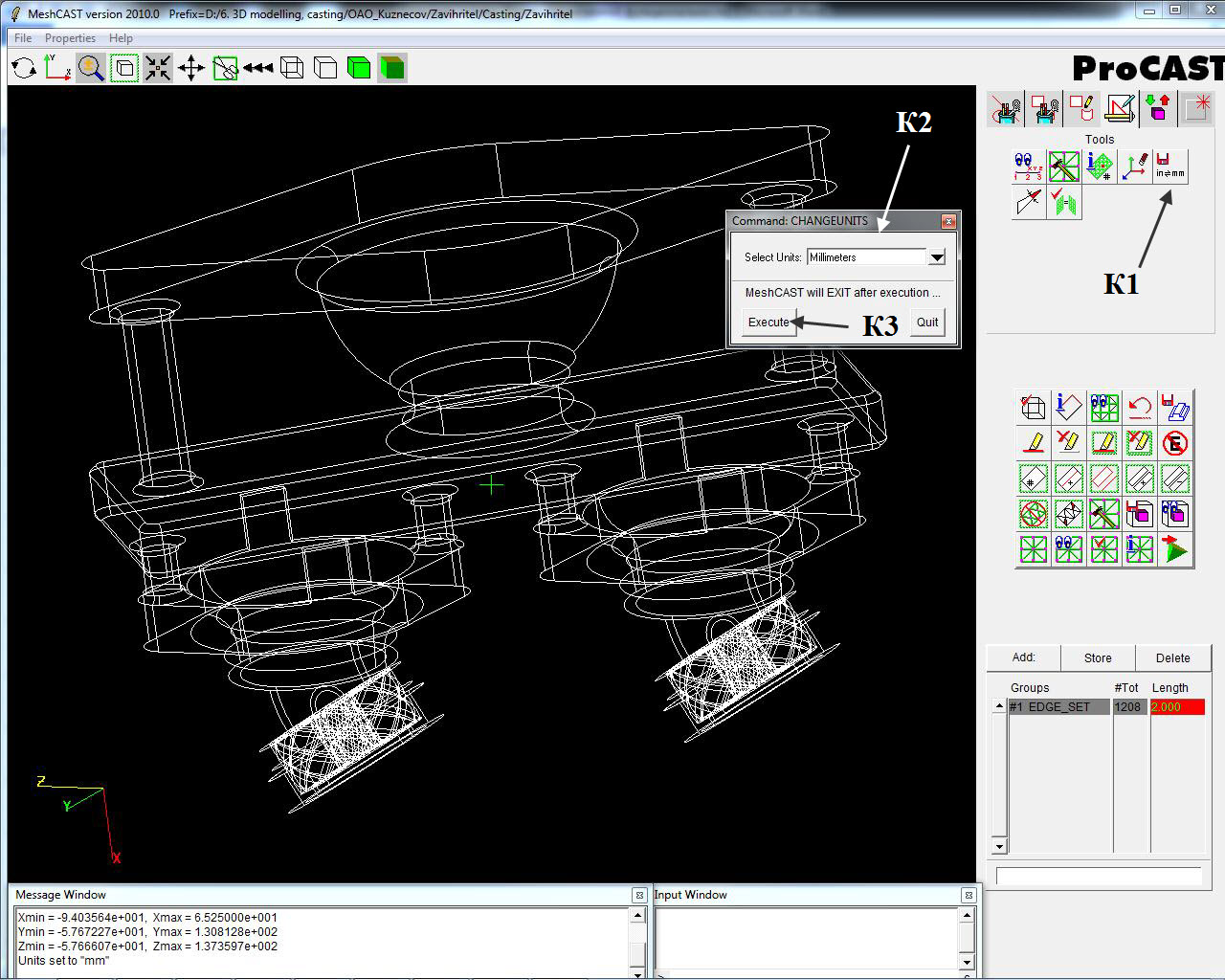

Для работы в метрической системе необходимо перевести единицы измерения детали в миллиметры.Для этого заходим во вкладку Tools выбираем функцию «in=mm»  (К1) и в высвеченном окне выбираем миллиметры (К2), представленном на рисунке 2.14. После чего нажатием на кнопку «excute» (К3) производим преобразование. Окно MeshCast автоматически закроется.Для закрытия появившегося окна необходимо нажать любую клавишу на клавиатуре.

(К1) и в высвеченном окне выбираем миллиметры (К2), представленном на рисунке 2.14. После чего нажатием на кнопку «excute» (К3) производим преобразование. Окно MeshCast автоматически закроется.Для закрытия появившегося окна необходимо нажать любую клавишу на клавиатуре.

Рисунок 2.14 – Перевод единиц измерения в мм

После перевода модели с ЛПС в мм, снова запускаем модуль MeshCast, заходим в File/Open и загружаем деталь Zavichritel.gmrst и жмем открыть.

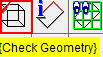

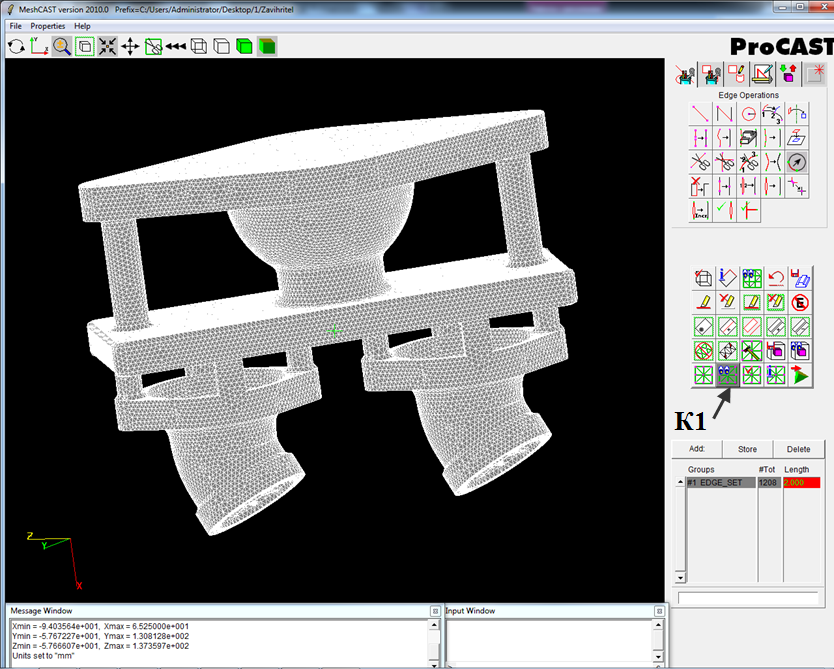

После загрузки модели необходимо проверить ее геометрию, нажав на кнопку CheckGeometry  (К1, рисунок 2.15). Для исправления и редактирования геометрии модели необходимо воспользоваться инструментами, находящимися в верхней части панели работы с геометрией модуля MechCast

(К1, рисунок 2.15). Для исправления и редактирования геометрии модели необходимо воспользоваться инструментами, находящимися в верхней части панели работы с геометрией модуля MechCast  (К2, рисунок 2.15), которые позволяют производить операции с ребрами, поверхностями модели. В окне MessageWindowпоявиться дополнительное сообщение “SurfaceedgesseemOK”,что свидетельствует об отсутствии ошибок в импортированном файле (см. рисунок 2.15).

(К2, рисунок 2.15), которые позволяют производить операции с ребрами, поверхностями модели. В окне MessageWindowпоявиться дополнительное сообщение “SurfaceedgesseemOK”,что свидетельствует об отсутствии ошибок в импортированном файле (см. рисунок 2.15).

Рисунок 2.15 – Проверка геометрии модели на ошибки

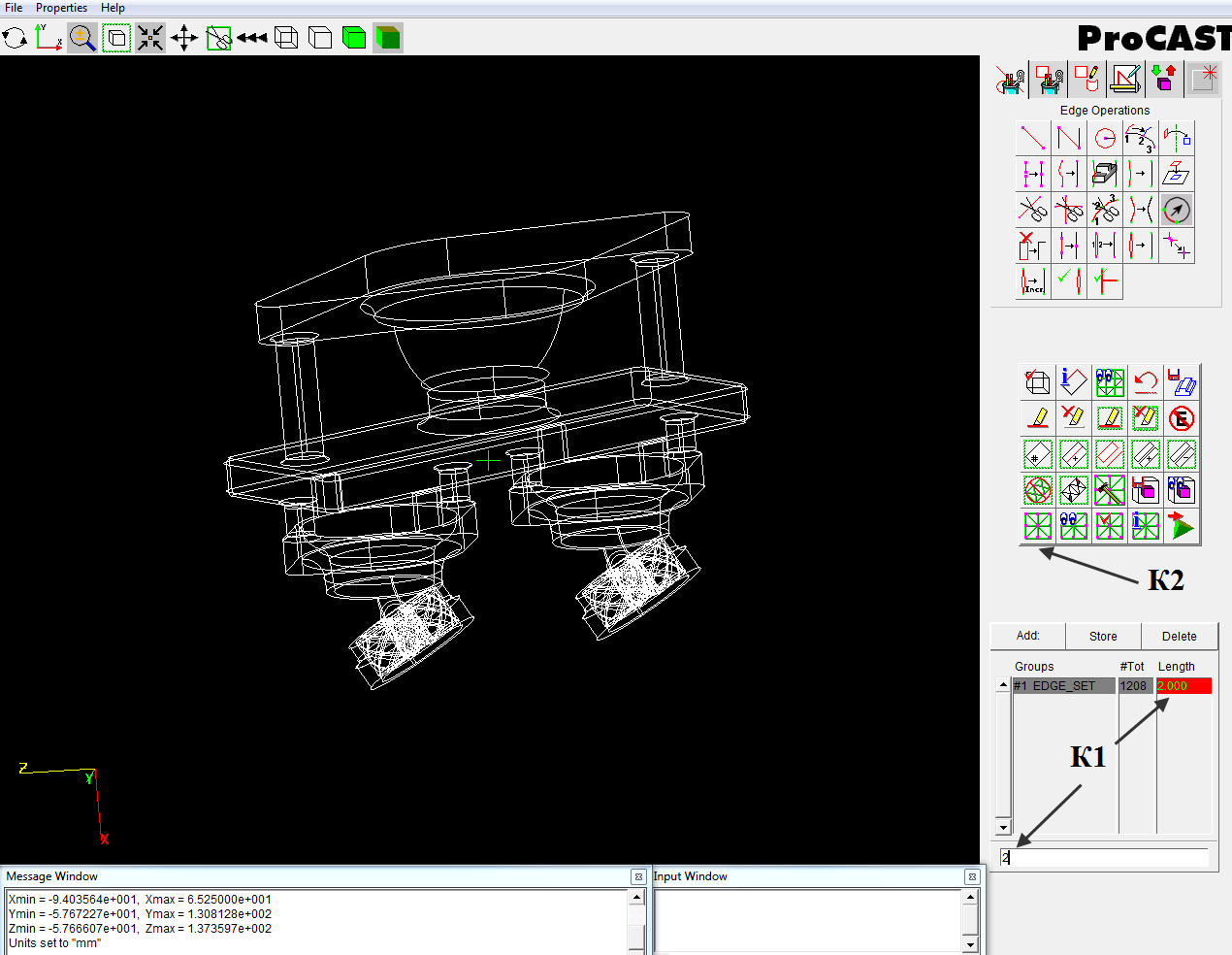

Следующим шагом является задание узлов сетки. Несмотря на то, что минимальная толщина нашей ЛПС составляет 2 мм (минимальная толщина лопатки), задаем значение 2 в нижнем окне модуля Meshcast (К1 на рисунке 2.16). Ввод значения подтверждаем нажатием на клавишу Enter и, используя функцию «generatesufacemesh»,  (К2 на рисунке 2.16) система накладывает данную сетку на модель ЛПС, представленной на рисунке 2.17 (К1).Вдальнейшем при создании объемной сетки система автоматически на участках с толщиной 2 мм создаст несколько слоев. При генерации система проверяет геометрию модели, и выявляет узлы с самопересечением.

(К2 на рисунке 2.16) система накладывает данную сетку на модель ЛПС, представленной на рисунке 2.17 (К1).Вдальнейшем при создании объемной сетки система автоматически на участках с толщиной 2 мм создаст несколько слоев. При генерации система проверяет геометрию модели, и выявляет узлы с самопересечением.

Рисунок 2.16 – Задание размеров ячейки сетки

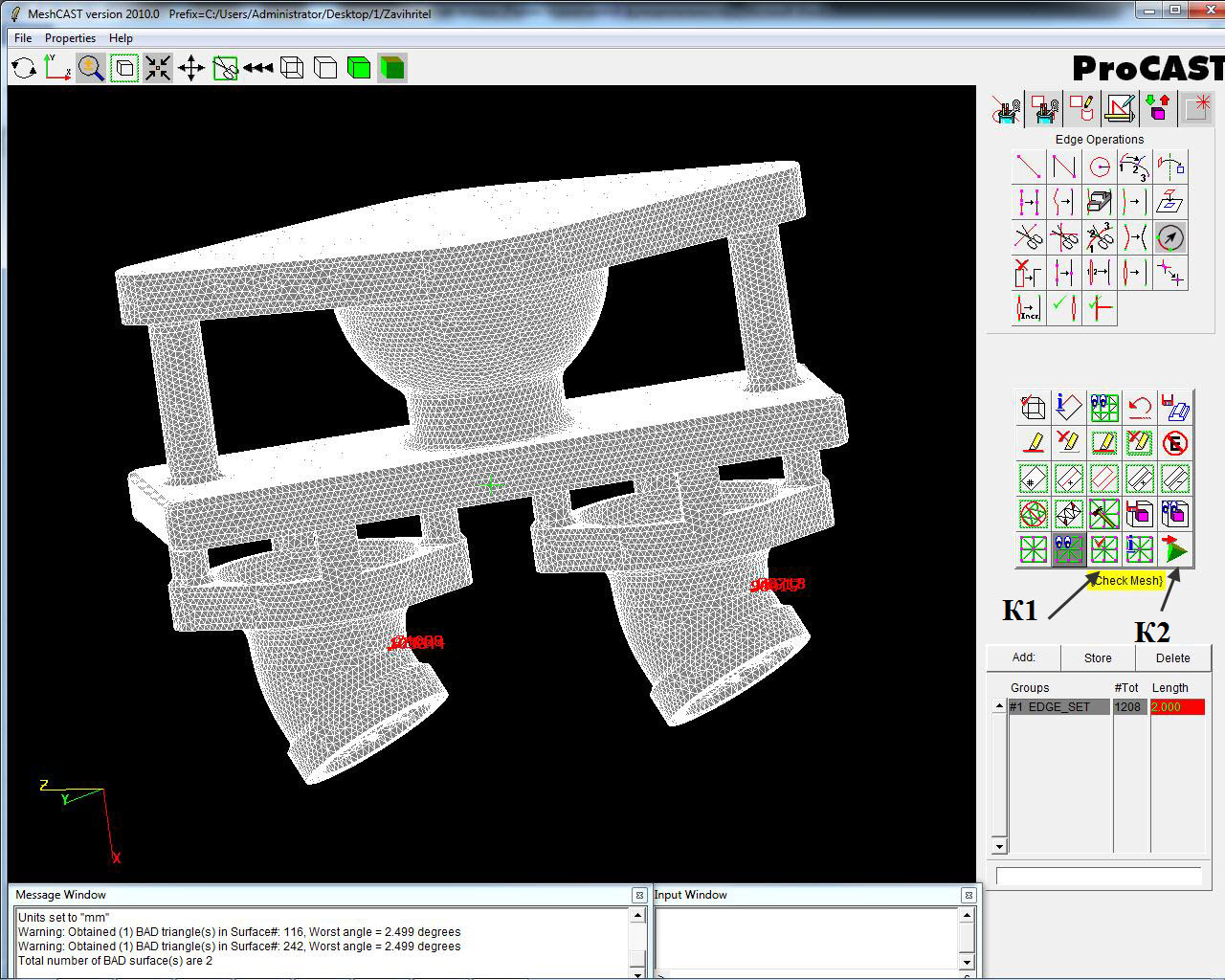

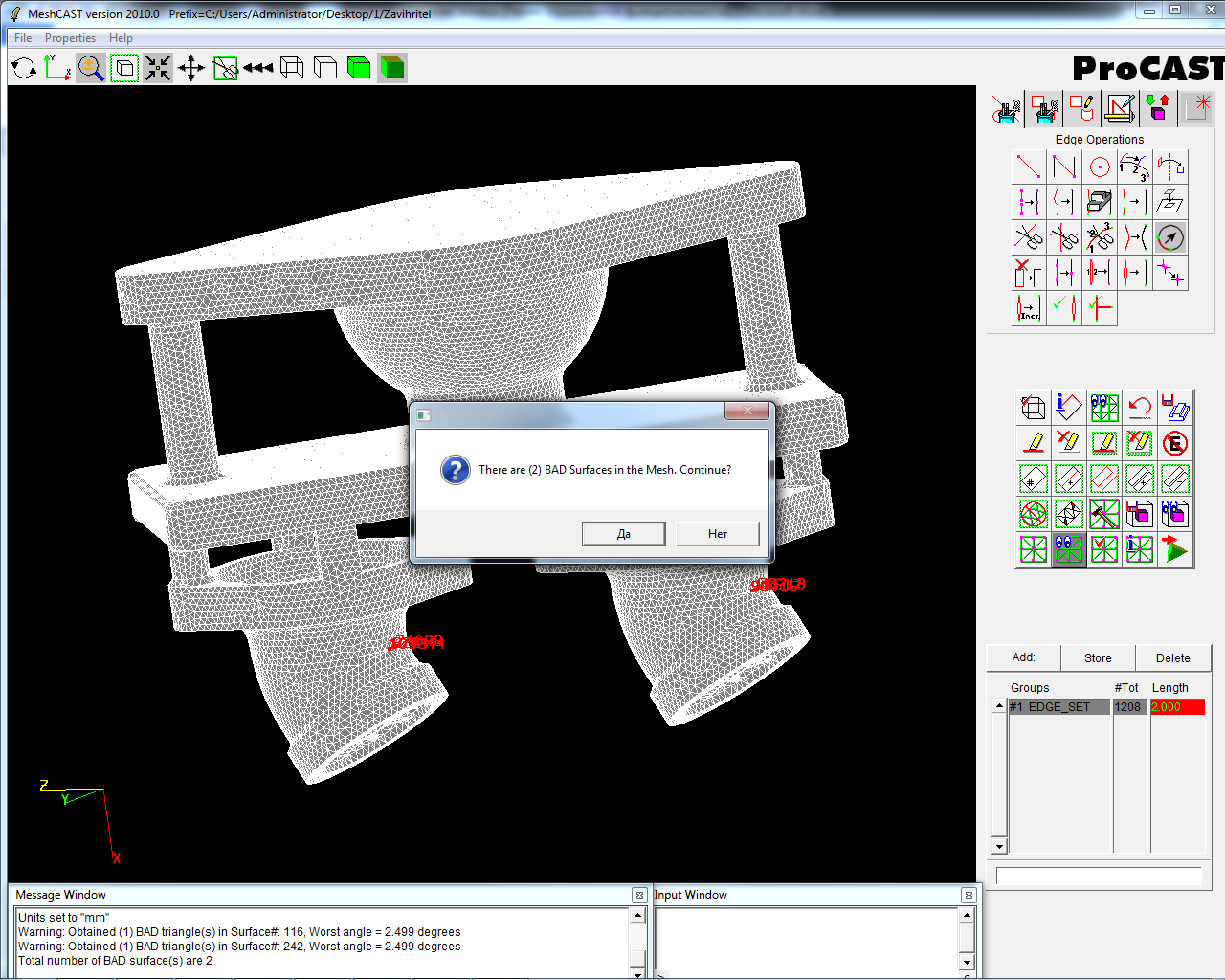

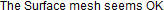

После наложения сетки используя функцию «checkmesh»  (К1 на рисунке 2.18) система выдает всю информацию о модели, включая геометрию и предупреждения об ошибках геометрии модели. На данном этапе возникает 2 ошибке в области крыльчатки завихрителя, не являющиеся критическими, поэтому можно продолжить работу.

(К1 на рисунке 2.18) система выдает всю информацию о модели, включая геометрию и предупреждения об ошибках геометрии модели. На данном этапе возникает 2 ошибке в области крыльчатки завихрителя, не являющиеся критическими, поэтому можно продолжить работу.

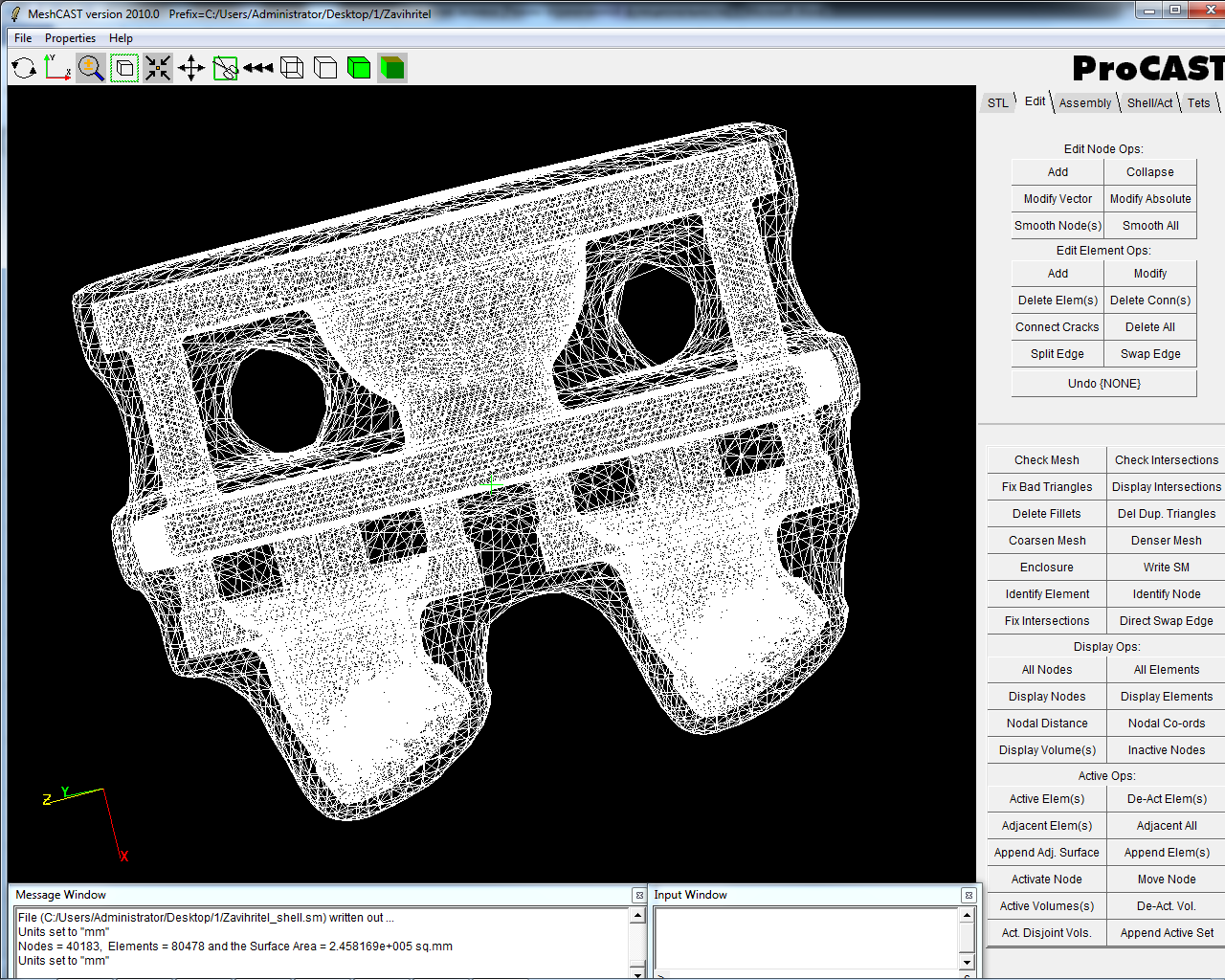

Рисунок 2.17– Наложенная сетка

Рисунок 2.18 – Генерация узлов сетки

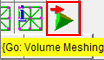

Далее нажимаем кнопку «volumemeshing»  (К2 на рисунке 2.18) для наложения оболочки (обсыпка модели, необходимая для того что бы металл поступал в форму, а не в форму модели детали). На данном этапе появляется окно предупреждения (рисунок 2.19), которое показывает какое количество плохих поверхностей содержит модель. Достаточно нажать “Да” и перейти к созданию объемной сетки.

(К2 на рисунке 2.18) для наложения оболочки (обсыпка модели, необходимая для того что бы металл поступал в форму, а не в форму модели детали). На данном этапе появляется окно предупреждения (рисунок 2.19), которое показывает какое количество плохих поверхностей содержит модель. Достаточно нажать “Да” и перейти к созданию объемной сетки.

Рисунок 2.19 – Перевод модели для генерации оболочки

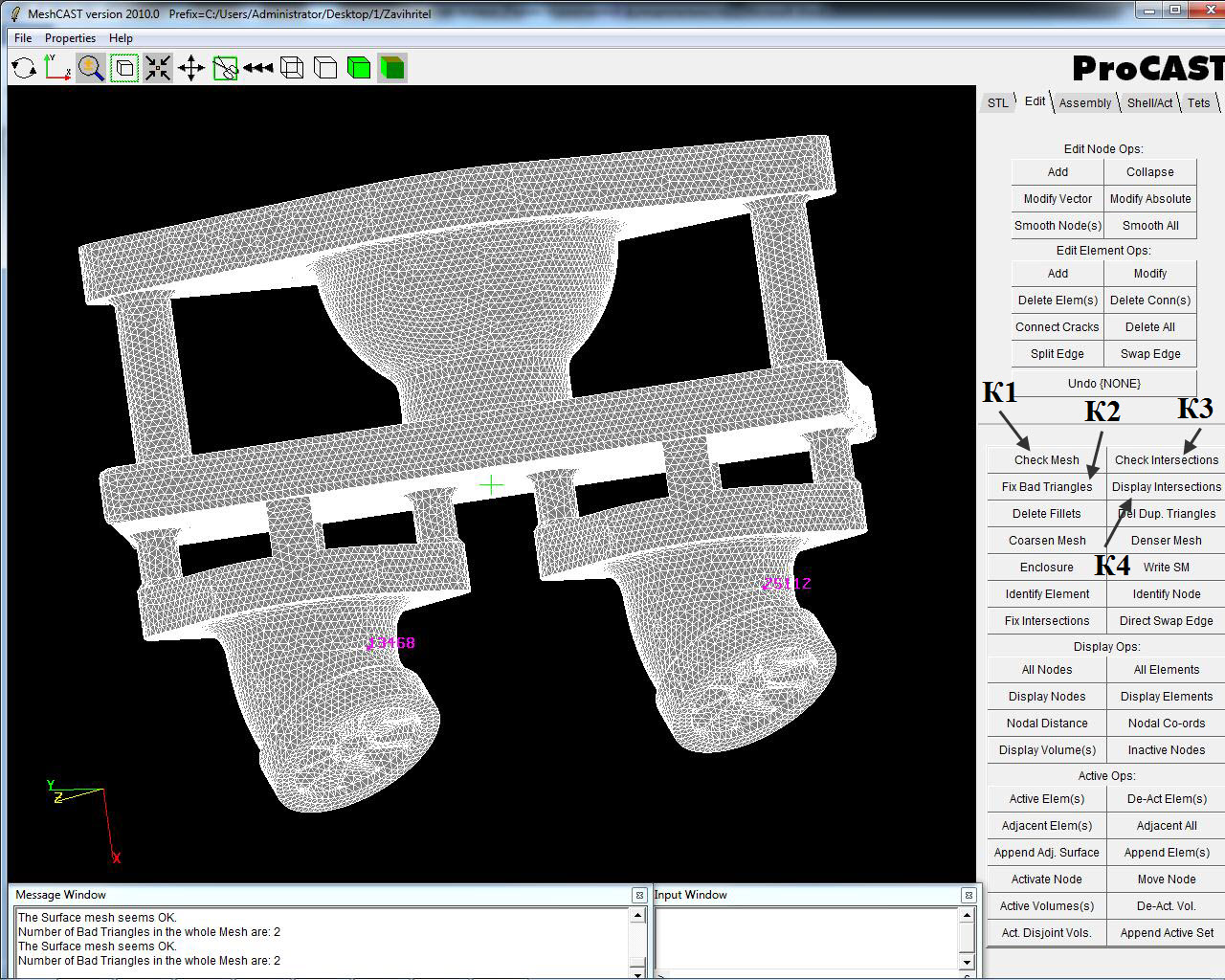

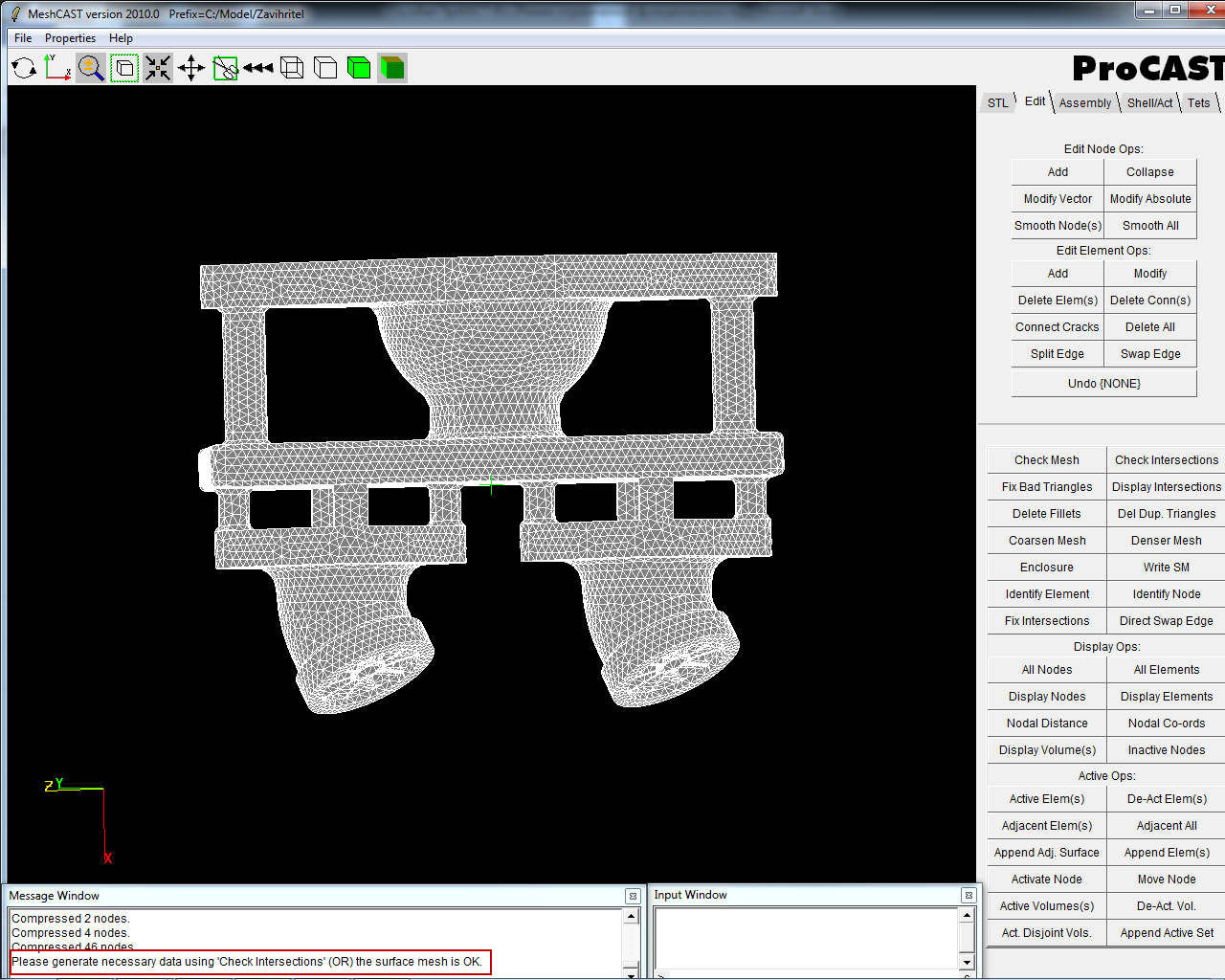

Используются функции «Сheckmesh», «FixBadTriangles» и «Сheckintersection» (К1, К2 и К3 соответственно на рисунке 2.20) для того, чтобы система проверила геометрию ЛПС, исправила плохие треугольники и проверила пересечения треугольников, а также выдала ошибки в узлах, в данном случае на рисунке 2.20 они выделены розовым цветом. При необходимости, чтобы увидеть плохое пересечение треугольников, достаточно нажать кнопку «Displayintersection» (К4 на рисунке 2.20). Результат исправленной модели представлен на рисунке 2.21. При этом в окне MessageWindowпри выполнении проверки должно появиться сообщение “… thesurfacemeshseemsOK”.

Рисунок 2.20 – Проверка геометрии детали

Для более детального построения сетки возможно использование команд ручного редактирования сетки.

Нажатие на кнопку  позволяет выбирать треугольники при нажатии на них ЛКМ, а кнопка

позволяет выбирать треугольники при нажатии на них ЛКМ, а кнопка  позволяет выбирать узлы пересечения ребер поверхности при нажатии на них ЛКМ. Возможен второй вариант выбор поверхностей и узлов. Для этого нажимаем на кнопку

позволяет выбирать узлы пересечения ребер поверхности при нажатии на них ЛКМ. Возможен второй вариант выбор поверхностей и узлов. Для этого нажимаем на кнопку  или

или  , в зависимости от того, что хотим выбрать – узел (подсвечивается красным цветом) или поверхность (подсвечивается зеленым цветом) и в окне ввода InputWindow указываем номер выбранного элемента. Нажатие кнопок

, в зависимости от того, что хотим выбрать – узел (подсвечивается красным цветом) или поверхность (подсвечивается зеленым цветом) и в окне ввода InputWindow указываем номер выбранного элемента. Нажатие кнопок  или

или  блока EditElementsOps позволяет, соответственно, создавать или удалять выбранный элемент. Таким образом, происходит процедура исправления поверхностной сетки. В итоге при нажатии на кнопку

блока EditElementsOps позволяет, соответственно, создавать или удалять выбранный элемент. Таким образом, происходит процедура исправления поверхностной сетки. В итоге при нажатии на кнопку  в окне MessageWindow должно появиться сообщение, вида:

в окне MessageWindow должно появиться сообщение, вида:  , что свидетельствует о полностью исправленной поверхностной сетки. Подобные процедуры необходимо производить, если в объемной сетке имеются ошибки. Удаление и создание новых треугольников вручную в большинстве случае помогает исправить подобные ошибки.

, что свидетельствует о полностью исправленной поверхностной сетки. Подобные процедуры необходимо производить, если в объемной сетке имеются ошибки. Удаление и создание новых треугольников вручную в большинстве случае помогает исправить подобные ошибки.

Рисунок 2.21 – Исправление геометрии детали

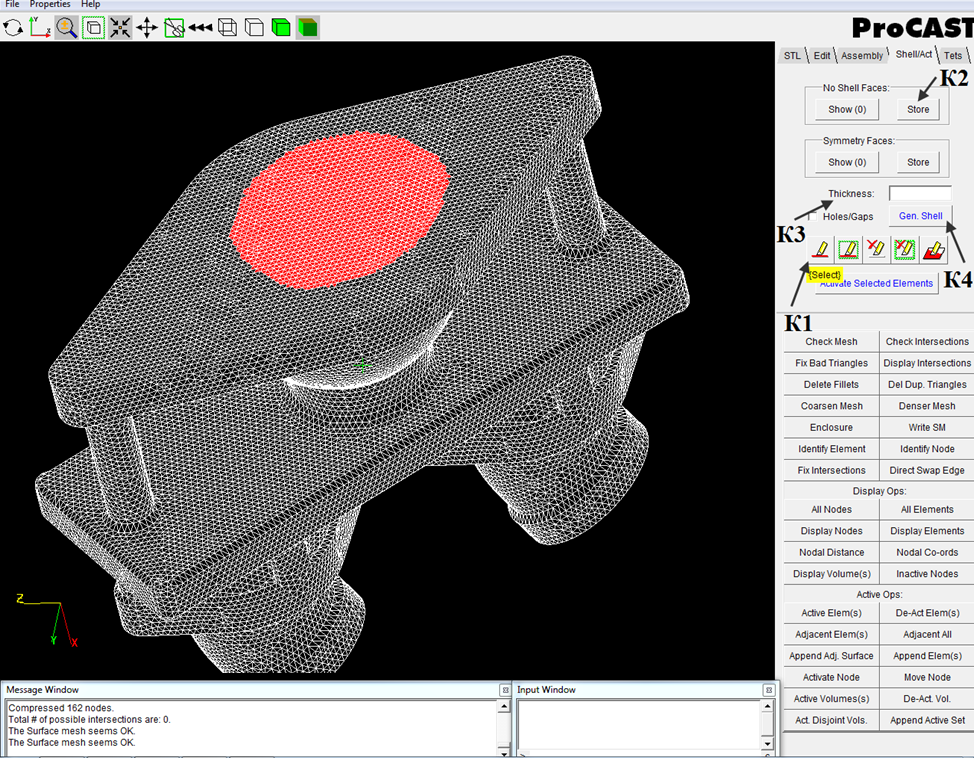

После исправления ошибок в геометрии необходимо обозначить поверхность, через которую будет производиться заливка металла (рисунок 2.22), так как при наложении оболочки система построит оболочку всей детали, и заливка будет не возможна. Перейдем во вкладку Shell/Act и выделим часть элементов поверхности при помощи инструмента выделения узлов сетки  (К1 на рисунке 2.22) при зажатой ЛКМ, после чего используем функцию «store»

(К1 на рисунке 2.22) при зажатой ЛКМ, после чего используем функцию «store»  (К2 на рисунке 2.22) для записи выделенных узлов поверхности.

(К2 на рисунке 2.22) для записи выделенных узлов поверхности.

Рисунок 2.22 – Обозначение заливочной поверхности

В окне «thickness» (К3 на рисунке 2.22) задаем толщину оболочки (обсыпки), исходя из соображений накладывания слоев обсыпки выбираем величину 7 миллиметров (толщину оболочки). После чего используя функцию «gen.shell»  (К4 на рисунке 2.22) система генерирует оболочку, толщиной 7 мм, при чем используя в сеточной модели равносторонние треугольники так же с величиной стороны 7 мм (рисунок 2.23, 2.24).

(К4 на рисунке 2.22) система генерирует оболочку, толщиной 7 мм, при чем используя в сеточной модели равносторонние треугольники так же с величиной стороны 7 мм (рисунок 2.23, 2.24).

Рисунок 2.23 – Система в процессе создания оболочки

Рисунок 2.24 – Созданная оболочка

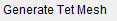

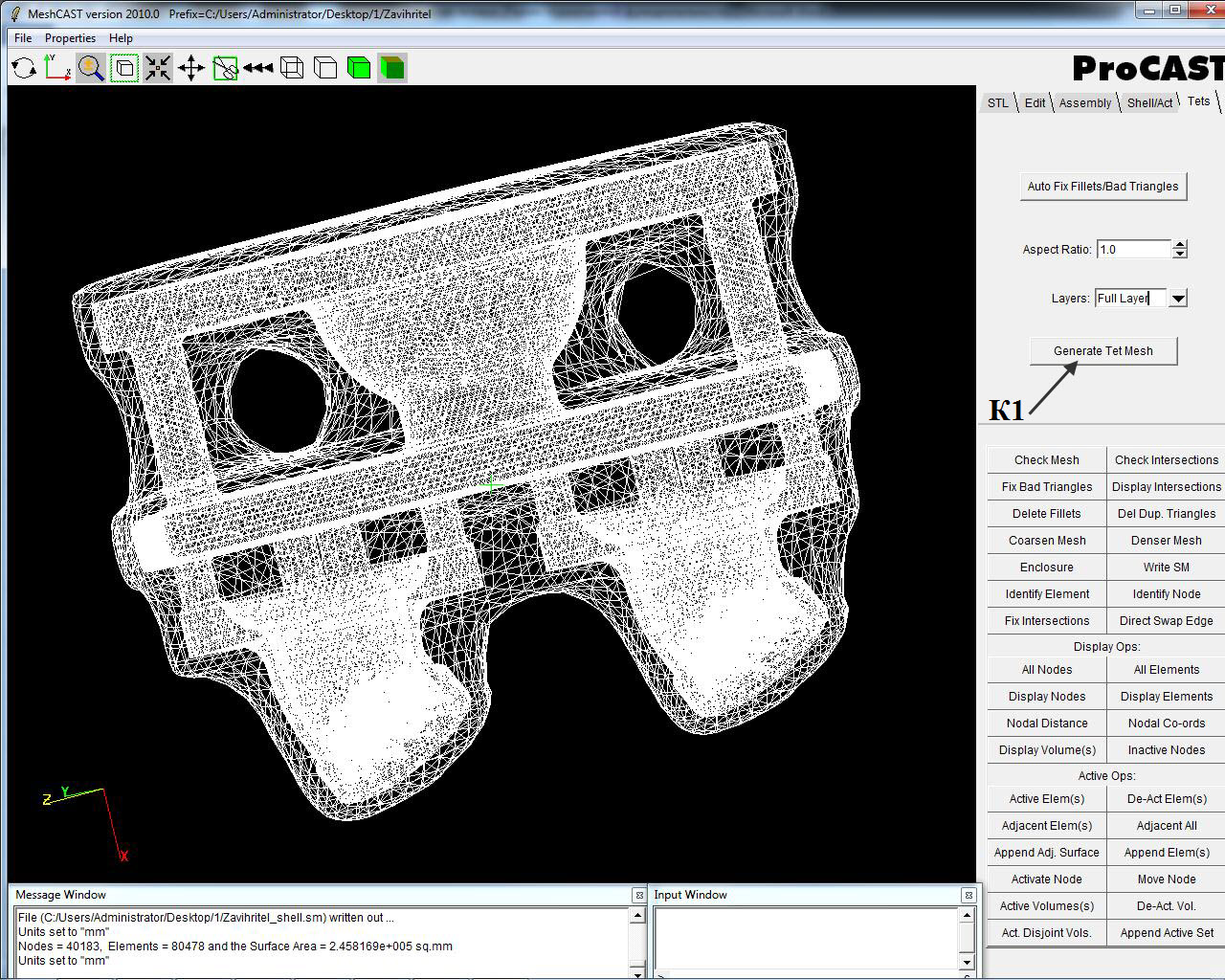

Следующим шагом создания сетки модели ЛПС, является ее окончательная генерация. Для этого переходим в окно «tets» и нажимаем кнопку «generatingmesh»  (К1 на рисунке 2.25). Если данная функция отсутствует (возможна при работе с PROCAST на мониторах менее 19 дюймов) данную функцию возможно задать при использовании подокна «layers». Для чего необходимо поставить курсор перед «fulllayer» и нажатием двойного «tab» и «пробела» на клавиатуре, данная функция запустится (рисунки 2.26, 2.27).

(К1 на рисунке 2.25). Если данная функция отсутствует (возможна при работе с PROCAST на мониторах менее 19 дюймов) данную функцию возможно задать при использовании подокна «layers». Для чего необходимо поставить курсор перед «fulllayer» и нажатием двойного «tab» и «пробела» на клавиатуре, данная функция запустится (рисунки 2.26, 2.27).

Рисунок 2.25 – Генерация наложенной сеточной модели

Рисунок 2.26 – Окончательная генерация сеточной модели

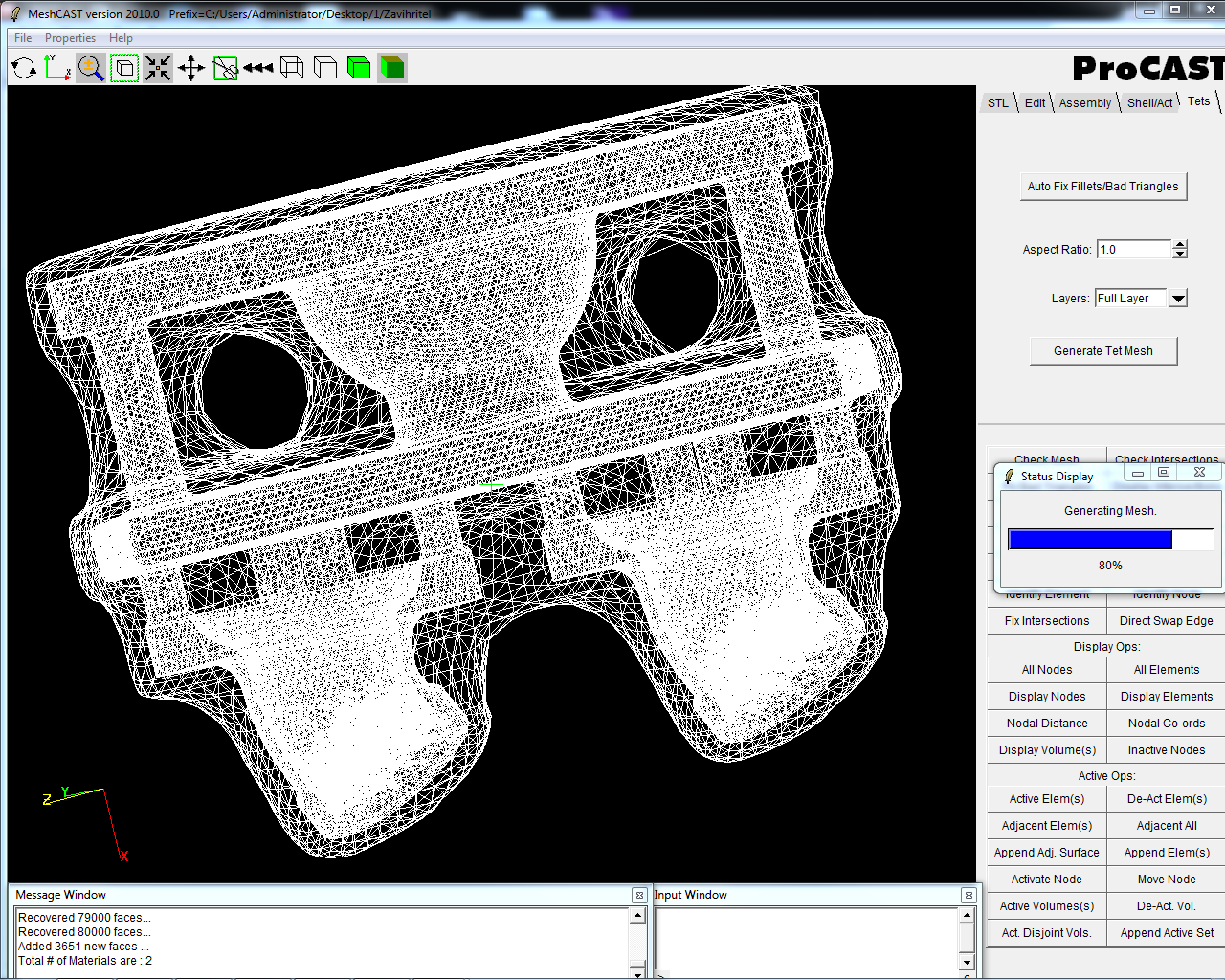

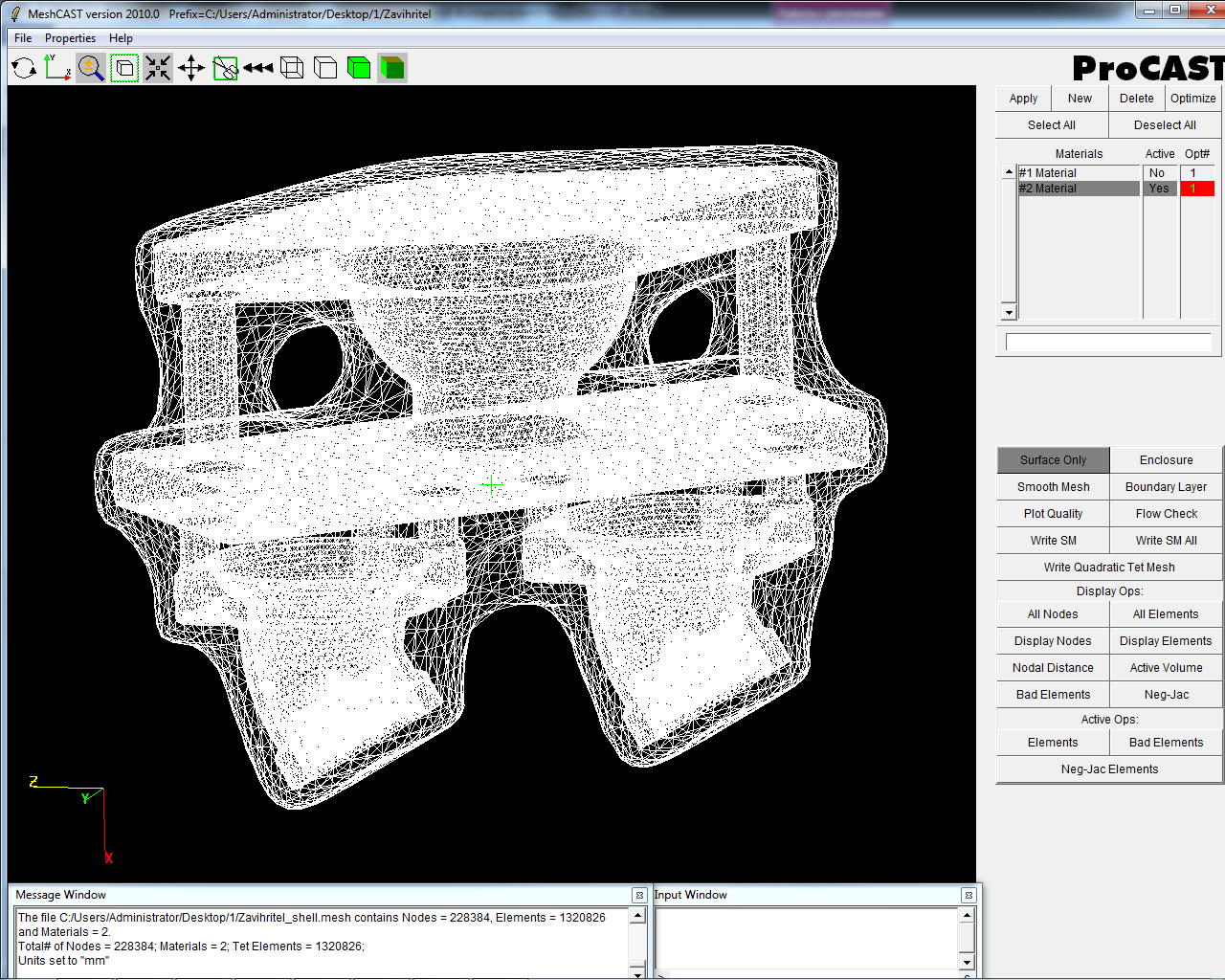

Рисунок 2.27 – Сформированная сеточная модель

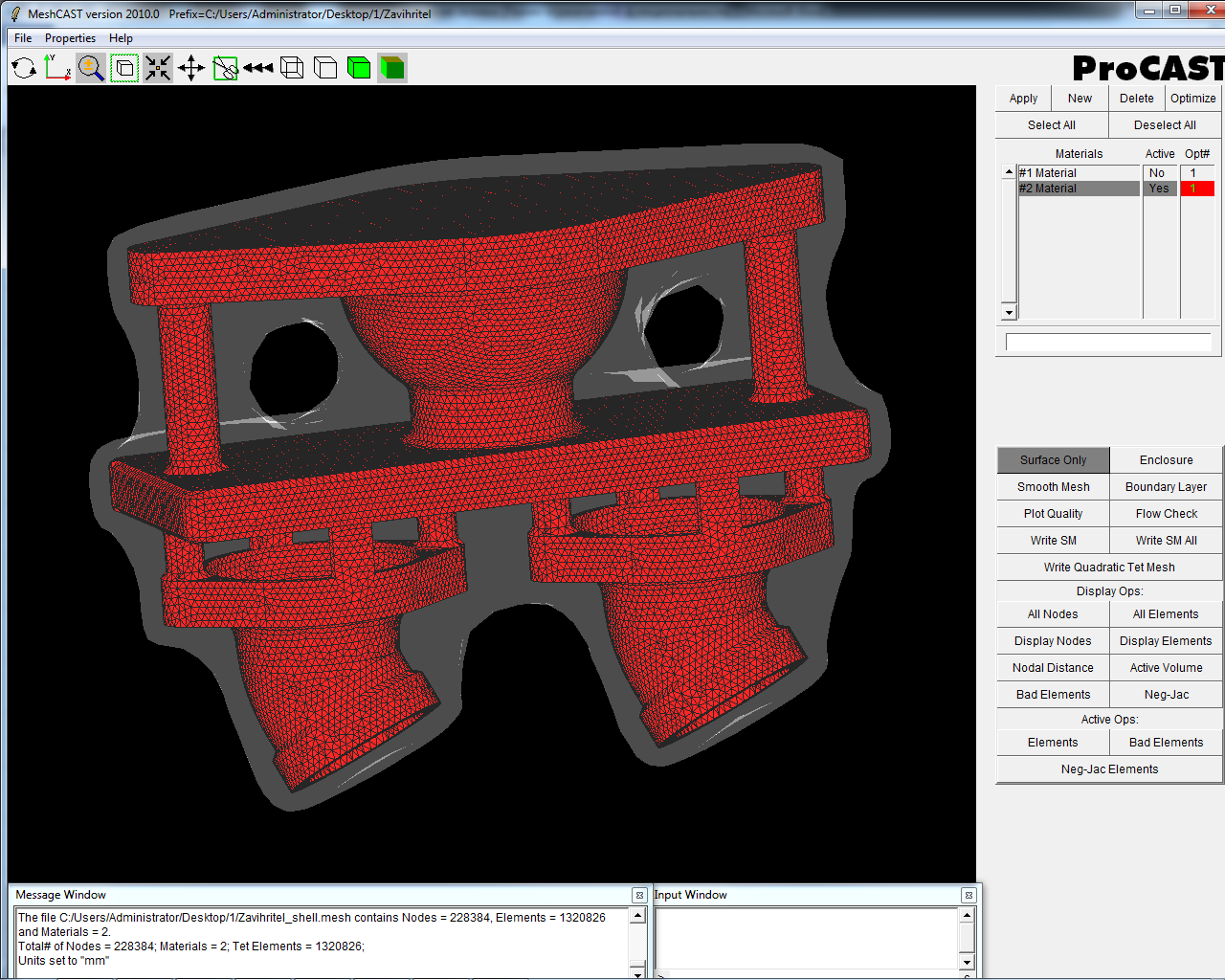

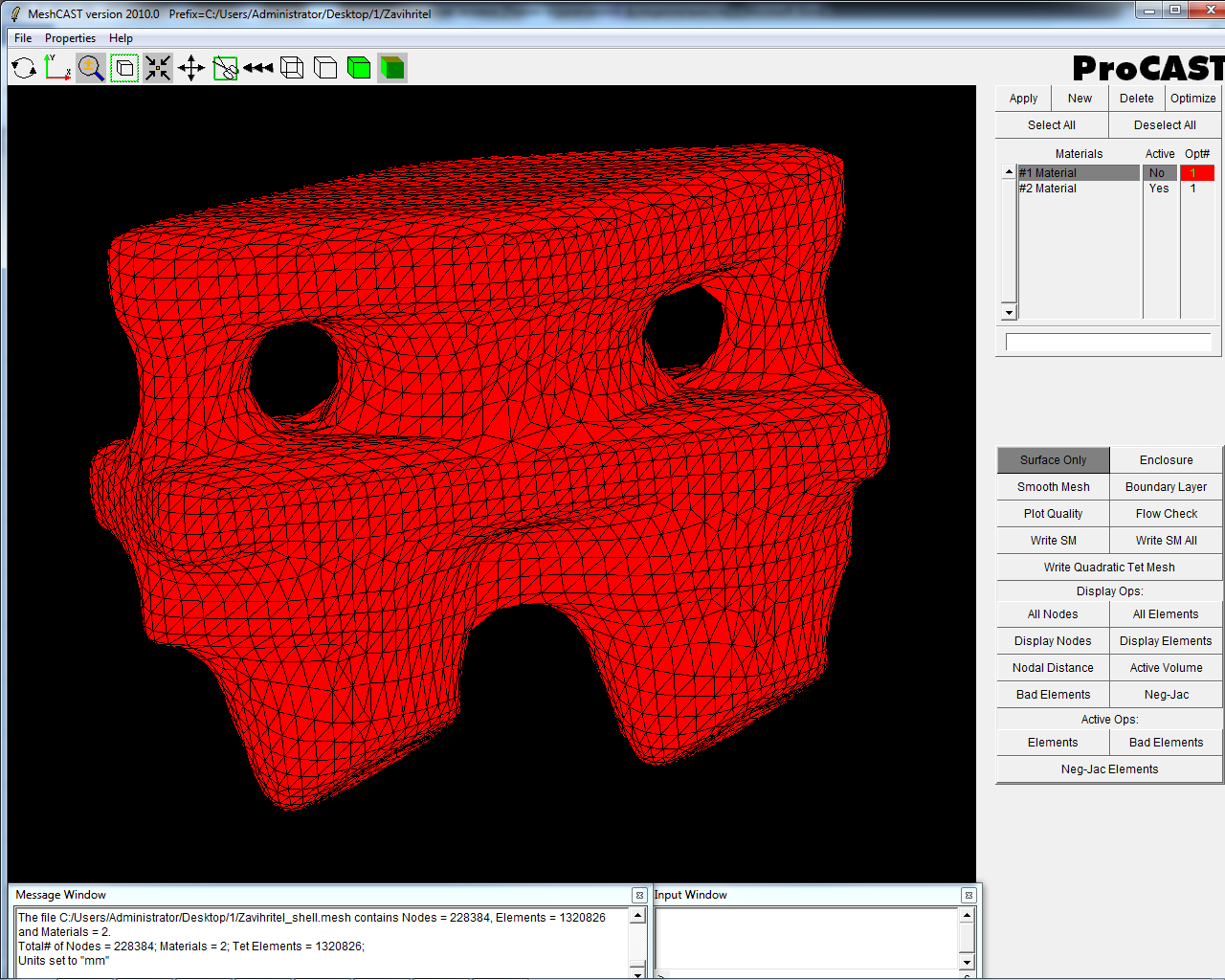

После окончания генерации сетки система выдаст окно, в котором заданы два материала (материал заливки или форма которую необходимо залить и материал формы оболочки, собственно куда заливается металл) представленные на рисунке 2.28, 2.29. Причем, в графе Active напротив материала заливки должно стоять Yes, а в материале формы – No. Установка требуемых параметров осуществляется нажатием ЛКМ по соответствующему окну.

Рисунок 2.28– Режим отображения материала заливки

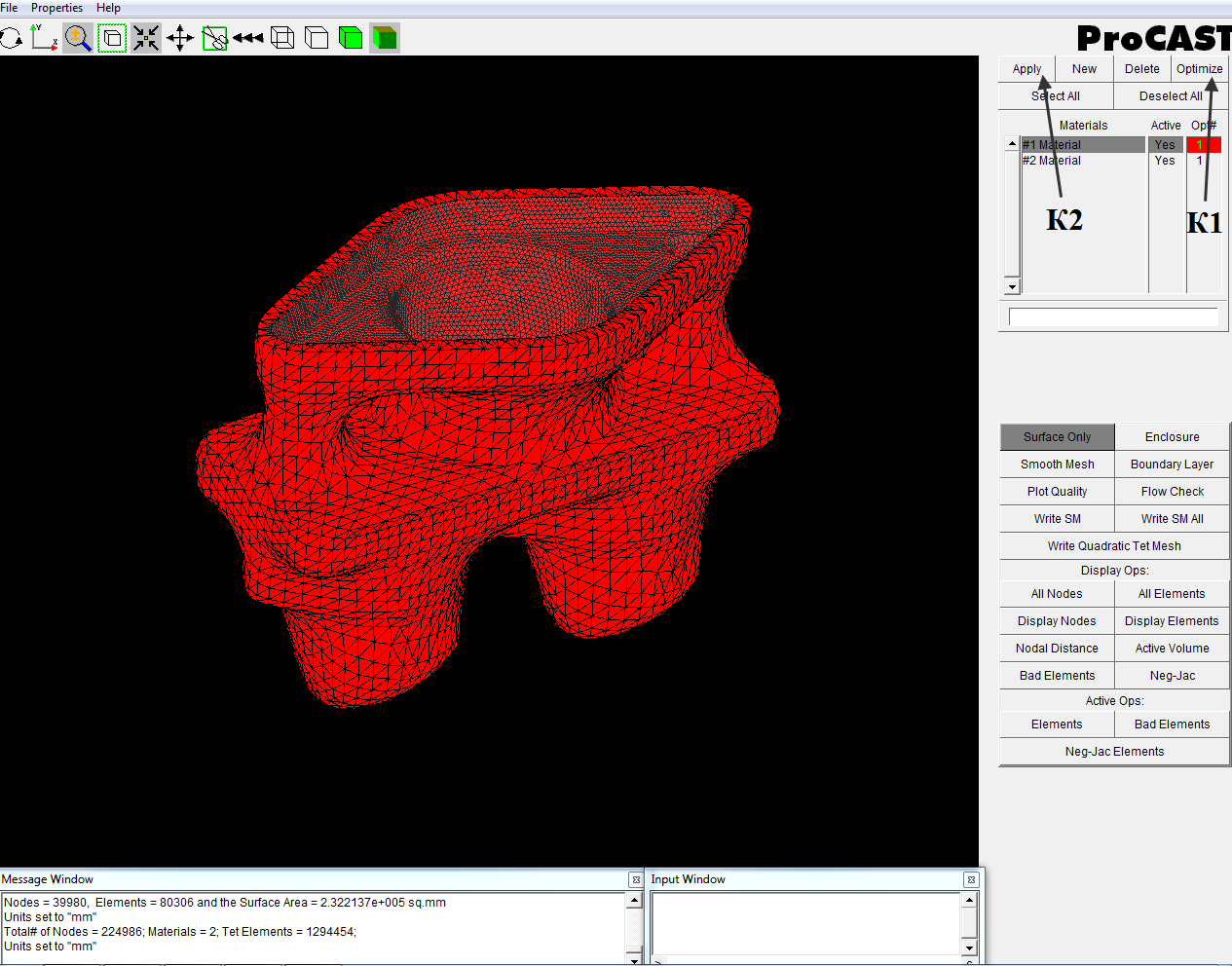

В итоге, нажимаем на кнопку  (К1 на рисунке 2.30), для оптимизации модели и нажимаем кнопку применить

(К1 на рисунке 2.30), для оптимизации модели и нажимаем кнопку применить  (К2 на рисунке 2.30).

(К2 на рисунке 2.30).

Работа в модуле «MeshCast» закончена переходим в модуль «PreCast».

Рисунок 2.29 – Показ материала формы

Рисунок 2.30 – Оптимизация модели

Библиография

1. Айзикович В.Я. Исследование и внедрение технологического процесса литья лопаток в формы с заданным исходным распределением температуры: Автореферат диссертации на соискание ученой степени кандидата технических наук. М., 1977. - 22 с.

2. Баландин Г.Ф. Теория формирования отливки - М.: Изд-во МГТУ им. Н. Э. Баумана, 1998. - 360 с.

3. Баландин Г.Ф. Формирование кристаллического строения отливок. М.: Машиностроение, 1973.-288 с.

4. Бертман В.А. Компьютерное моделирование заполнения керамических форм тонкостенных панельных отливок, получаемых литьем по выплавляемым моделям: Дис. Канд. Техн. Наук. - М., -1996.

5. Бертман В.А., Ноляков С.Н. Компьютерное моделирование тонкостенных отливок при литье по выплавляемым моделям // Литейное производство. 1998, № 1. - С.31 - 32.

6. Вейник А.И. Расчет отливки. - М.: Машиностроение, 1967. - 404 с.

7. Вейник А.И. Теория затвердевания отливки. - М.: Машгиз, 1960. - 436с.

8. Великанов Г.Ф., Примак И.Н., Десницкий В.В., Русинов А.П. Автоматизированное проектирование оптимальной технологии изготовления отливок//Литейное производство. 1985. №11. -С. 31 - 51.

9. Воробьев И.Л. Математическая теория кристаллизации отливок // Проблемы автоматизированного производства отливок. — М.: Труды МВТУ, 1980.№330. – С.31-51.

10. Галдин Н.М., Чистяков В.В., Шатульский А.А. Литниковые системы и прибыли для фасонных отливок. - М.: Машиностроение, 1992. - 256 с.

11. Голод В.М., Тихомиров М.Д., Сабиров Д.Х. Системный анализ процесса формирования отливки (прикладные аспекты) // Литейные материалы, технологии, оборудование. Сб.науч.тр. ЦНИИМ. Спб., 1995. - С. 26 -30.

12. Гуляев Б.Б. Литейные процессы. М. - Л.: Машгиз, 1960. - 416 с.

13. Гуляев Б.Б. Теория литейных процессов. Л.: Машиностроение, 1976. - 216 c.

14. Десницкий В.В. Автоматизированное проектирование технологии изготовления отливок-Д.: Ленинградский университет, 1987. - 164 с.

15. Дубицкий Г.М. Литниковые системы. —М.: Машгиз, 1962. - 156 с.

16. Использование систем CAD/CAM в литейном производстве Великобритании // FoundryTradeJournal. 1987. 161, №337. - С. 193 - 197.

17. Ищенко В.В. Автоматизированное проектирование отливок. Ч.З. - М.: Гостелерадио, 1990. - 38 с.

18. Кумапин И.Б. Вопросы теории литейных процессов. М.: Машиностроение, 1976.-216 с.

19. Латышев М.С. Автоматизированное проектирование литниково-питающих систем и технологических средств воздействия на формирование газотурбинных лопаток при литье по выплавляемым моделям. Канд. диссертация. М.: МАТИ-РГТУ, 2003. - 188 с.

20. Литье по выплавляемым моделям. / Изд. 4-е. под. ред. В.А. Озерова. М.: Машиностроение, 1997. - 448с.

21. Моисеев B.C. Разработка методов проектирования литниково-питающих систем и средств управления затвердеванием отливок на основе решения комплекса технологических задач.: Дис. докт. техн. наук.-М.: 1997.-379 с.

22. Моисеев B.C. Расчеты средств воздействия на затвердевание отливок в САПР литейной технологии. // Литейное производство. 1995, № 12. - С.21-23.

23. Моисеев B.C., Неуструев А.А. Интегрированный подход к проектированию литниково-питающих систем отливок // Научн. Труды МАТИ, ВЫП.1 (73). М.: ЛАТМЭС, 1998. - С. 103 - 106.

24. Моисеев B.C., Смыков А.Ф. Оптимизационный подход к расчету литниково-питающих систем и средств воздействия на направленность затвердевания отливок. // Литейное производство. 2000, № 7. — С.49 — 51.

25. Неуструев А.А. Автоматизированное проектирование технологии литья легких сплавов // Литейное производство. — 1985. — №11. - С.13-15.

26. Неуструев А.А. Разработка нового метода автоматизированного проектирования технологических процессов литья // Сб. трудов юбилейного науч.- технич. семинара. М.: Изд-во МАТИ-РГТУ, 2000. - С. 114 -122.

27. Неуструев А.А., Смыков А.Ф., Денисов А.Я. и др. Автоматизированное проектирование техпроцессов литья по выплавляемым моделям турбинных лопаток. // Литейное производство. 2002. №7. - С. 23 - 27.

28. Неуструев А.А., Смыков А.Ф., Модин СВ. Автоматизированное проектирование ЛПС для литья но выплавляемым моделям крупных турбинных лопаток //Литейное производство. 1997. №7. - С 33-37.

29. Пантюхин В.П., Пеуструев А.А., Ковалев Ю.Г. Анализ затвердевания узлов отливок // Вопросы теории и технологии литейного производства. Сб. трудов ЧПИ, № 267. Челябинск: 1981. - С. 60 - 67.

30. Пелых С.Г., Семесенко М.П. Оптимизация литейных процессов. Киев: Вища школа, 1977. - 192 с.

31. Рабинович Б.В. Введение в литейную гидравлику. М.: Машиностроение, 1966. - 423 с.

32. Рыбкин В.А. Основные направления развития литья по выплавляемым моделям // Литейное производство. 1997. - JVb 6. - С. 19-21.

33. Рыжиков А.А. Теоретические основы литейного производства. М.- Свердловск: Машгиз, 1961. - 447 с.

34. Сердюхов Б.Л., Чудин В.А., Чуканова Е.Л., Сатарова В.А. Автоматизированное проектирование карт единичных технологических процессов изготовления отливок // Литейное производство. 1988. - JSfe 11.- С. 25 -26.

35.Кечин В.А., Селихов Г.Ф., Афонин А.Н. Проектирование и производство литых заготовок: Учеб. пособие / Владим. гос. ун-т. Владимир, 2002. - 228 с.

2. Формовочные материалы и технология литейной формы. Справочник / CC. Жуковский, ГА. Анисович, Н.И. Давыдов и др. M., 1993. 432 с.

36. Титов Н.Д., Степанов Ю.А. Технология литейного производства. М., 1974. 472 с.

37.Материаловедение и технология конструкционных материалов / Ю.П. Солнцев, В.А. Веселов, В.П. Демянцевич, А.В. Кузин М., 1996.575 с.

2015-04-30

2015-04-30 630

630