Исходные данные. Исходными данными при проектировании шпиндельного узла являются: тип, размер, класс точности станка, предельные параметры процесса обработки (предельные значения частоты вращения шпинделя, силы резания, крутящего момента); тип и расположение привода; вид смазки.

Выбор материала для шпинделя. Материал для шпинделя выбирают исходя из требований обеспечить необходимую твердость и износостойкость его шеек и базирующих поверхностей, а также предотвратить малые деформации шпинделя с течением времени (коробление).

Шпиндели станков нормальной точности изготовляют из сталей 40Х, 45, 50 с закалкой ответственных поверхностей до твердости 48..,56 HRC3 с использованием индукционного нагрева. Если его применение вызывает затруднения, шпиндели изготовляют из сталей 40ХГР, 50Х и подвергают объемной закалке до твердости 56...60 HRC3.

Шпиндели станков с ЧПУ и многоцелевых станков, для которых требуется повышенная износостойкость поверхностей, используемых для центрирования и автоматического закрепления инструментов или приспособлений, изготовляют из сталей 20Х, 18ХГТ, 12ХНЗА с цементацией и закалкой до твердости 56...60 HRC3.

Для шпинделей прецизионных станков применяют азотируемые стали 38ХМЮА, 38ХВФЮА с закалкой до твердости 63...68 НRСэ.

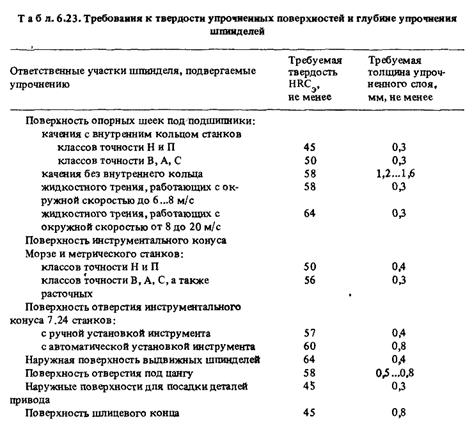

Требования к твердости ответственных поверхностей шпинделя и толщине упрочненного слоя (табл. 6.23) зависят от типа опор, точности станка и функции отверстия в переднем конце шпинделя [ 83]. Наиболее высокая износостойкость, а значит, и твердость должна быть у опорных шеек шпинделей, устанавливаемых в подшипниках скольжения, наружной поверхности выдвижных шпинделей, опорных шеек шпинделей, устанавливаемых в подшипниках качения без внутреннего кольца. Относительно высокой твердостью должны обладать поверхности для установки цанг и других зажимных устройств, а также поверхности отверстий с конусностью 7: 24.

Выбор подшипников качения. Тип подшипника выбирают по критериям точности, жесткости и частоты вращения шпинделя. В зависимости от требований к станку один из параметров может стать наиболее важным, при этом высокие значения жесткости и частоты вращения не могут быть достигнуты одними и теми же путями.

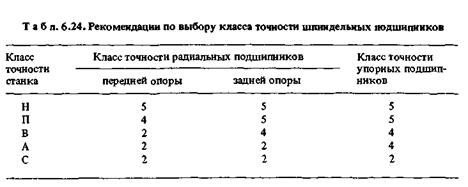

В зависимости от требуемой быстроходности шпиндельные узлы можно разделить на две группы: 1) имеющие параметр быстроходности  от 3∙105 до 6∙10s мм.мин -1 при окружной скорости шейки шпинделя 15...30 м/с и допускающие скорость резания до 1000 м/мин; 2) имеющие параметр быстроходности

от 3∙105 до 6∙10s мм.мин -1 при окружной скорости шейки шпинделя 15...30 м/с и допускающие скорость резания до 1000 м/мин; 2) имеющие параметр быстроходности  при окружной скорости шейки шпинделя 30...90 м/с и допускающие скорость резания до 4000... 6000 м/мин. В шпиндельных узлах первой группы могут быть установлены подшипники качения любого типа, для узлов второй группы наиболее подходят радиально-упорные шарикоподшипники с углом контакта 12...18°.

при окружной скорости шейки шпинделя 30...90 м/с и допускающие скорость резания до 4000... 6000 м/мин. В шпиндельных узлах первой группы могут быть установлены подшипники качения любого типа, для узлов второй группы наиболее подходят радиально-упорные шарикоподшипники с углом контакта 12...18°.

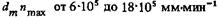

Передняя опора шпинделя нагружена больше задней. Ее погрешности в большей степени влияют на точность обрабатываемых на станке деталей. Поэтому в передней опоре устанавливают подшипники более точные, чем в задней (табл. 6.24)

Переднюю опору делают более жесткой, для чего в ней часто устанавливают сдвоенные подшипники. Для увеличения жесткости шпиндельного узла в целом подшипники, предназначенные для восприятия осевых нагрузок, целесообразно устанавливать в переднюю опору, а заднюю опору делать плавающей.

Выбор способа создания предварительного натяга подшипников. Для повышения жесткости опоры к ней прикладывают предварительную нагрузку, с помощью которой устраняют зазоры в подшипниках и создают в них предварительный натяг. Последний может быть жестким и мягким. Жесткий натяг получается в результате жесткой фиксации колец подшипника друг относительно друга, для чего сошлифовывают торец одного кольца и смещают его в осевом направлении, устанавливают втулки различной длины между наружными и внутренними кольцами или используют особенности конструкции подшипника. По мере изнашивания подшипников жесткий натяг снижается. Мягкий натяг создается пружиной, обеспечивающей постоянство осевой нагрузки. В станках, работающих в широком диапазоне нагрузок, применяют системы автоматического регулирования натяга, обеспечивающие заданную жесткость шпиндельного узла при сохранении долговечности подшипников.

Определение главных размеров шпиндельного узла. Размеры шпинделя влияют на его жесткость, температуру опор, точность. Так, с увеличением диаметра повышается жесткость, но и возрастает тепловыделение. Жесткость зависит также от расстояния между опорами и длины консоли. Поэтому, если заданы тип опор и вид смазки, главные размеры шпиндельного узла определяют в результате расчетов на быстроходность, жесткость, биение шпинделя и нагрев подшипников,

Размеры посадочных поверхностей для крепления инструмента или приспособления регламентируются стандартами на передние концы шпинделей и зависят от типа и размера станка.

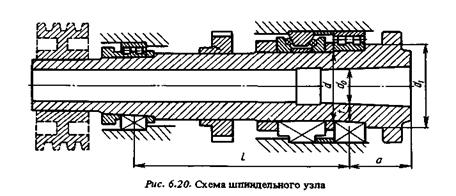

Расстояние а от переднего торца шпинделя до середины передней опоры (рис. 6.20), называемое вылетом шпинделя, зависит от размеров названных выше посадочных поверхностей и выбирается минимальным.

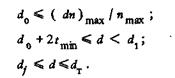

Верхнее возможное значение диаметра d посадочного отверстия переднего подшипника определяется наибольшей частотой вращения шпинделя nтах, диаметром dx переднего конца шпинделя, наибольшей допускаемой температурой (диаметром d, вычисленным по условию нагрева). Нижнее возможное значение d определяется допускаемой жесткостью шпиндельного узла (минимальным диаметром dj, найденным по условию жесткости), диаметром d и минимальной толщиной стенки tmin шпинделя. Эти ограничения можно представить в виде неравенств:

Верхнее возможное значение расстояния между опорами / определяется длиной шпиндельной бабки, нижнее — условиями размещения на шпинделе необходимых устройств, в том числе приводного элемента, а также сильным влиянием расстояния / на передачу биения подшипников на передний конец шпинделя. Бели,  и

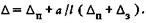

и  радиальные биения переднего конца шпинделя, переднего и заднего подшипников, то

радиальные биения переднего конца шпинделя, переднего и заднего подшипников, то

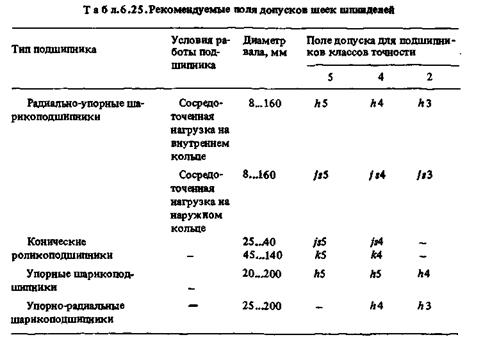

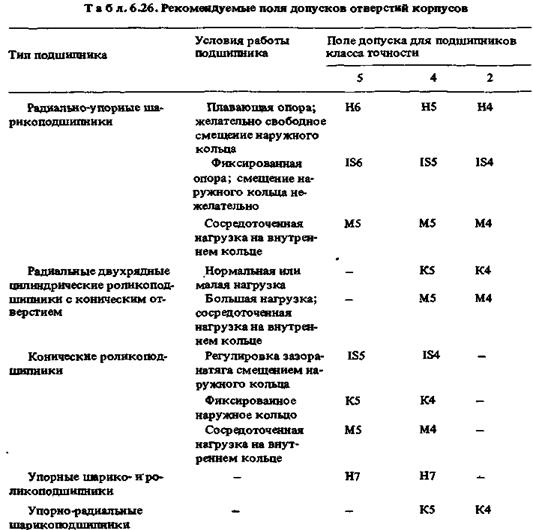

Отсюда следует, что по критерию биения переднего конца шпинделя I  . Кроме того, необходимо найти оптимальное значение I. Требования к точности деталей, сопряженных с подшипниками качения. Если подшипники качения сопрягаются с деталями относительно низкой точности, в процессе монтажа подшипников и регулирования зазоров или натяга профиль дорожек качения искажается, в результате чего жесткость и точность шпиндельного узла снижаются. Поэтому отклонения размеров и форм поверхностей деталей, сопряженных с подшипниками качения, должны быть меньше отклонений контактирующих с ними поверхностей подшипников. Требования к точности шеек шпинделей и отверстий корпусов приведены в табл. 6.25 и 6.26.

. Кроме того, необходимо найти оптимальное значение I. Требования к точности деталей, сопряженных с подшипниками качения. Если подшипники качения сопрягаются с деталями относительно низкой точности, в процессе монтажа подшипников и регулирования зазоров или натяга профиль дорожек качения искажается, в результате чего жесткость и точность шпиндельного узла снижаются. Поэтому отклонения размеров и форм поверхностей деталей, сопряженных с подшипниками качения, должны быть меньше отклонений контактирующих с ними поверхностей подшипников. Требования к точности шеек шпинделей и отверстий корпусов приведены в табл. 6.25 и 6.26.

2015-04-30

2015-04-30 4299

4299