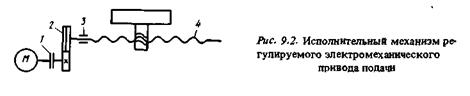

Состав исполнительного механизма. В состав исполнительного механизма электромеханического привода подачи входят соединительная муфта 1 (рис. 9.2), тяговое устройство 4, его опоры 3. В приводе может быть использован простой редуктор 2, предназначенный для повышения момента на тяговом устройстве или для реализации компоновочного решения.

Соединительные муфты. Вал электродвигателя соединяют с редуктором или тяговым механизмом с помощью упругой беззазорной муфты, применение которой позволяет допустить их относительное смещение, снижает амплитуду изменения крутящего момента при разгоне и торможении привода, предохраняет ходовой винт от нагрева теплотой, выделяемой электродвигателем, снижает колебания в приводе. Соединительные муфты оказывают существенное влияние на точность и жесткость привода и к ним предъявляются повышенные требования в отношении крутильной жесткости, нагрузочной способности, долговечности.

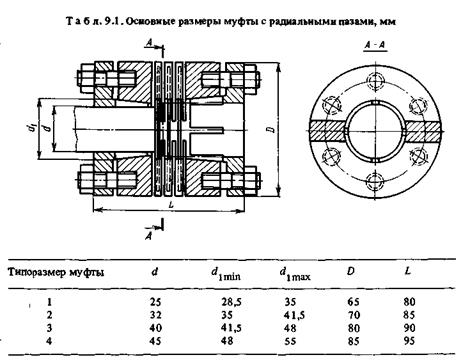

Муфта с взаимно перпендикулярными радиальными пазами, образующими перемычки и упругие мембраны (табл. 9.1), передает вращающий момент разжимными упругими коническими кольцами или коническими втулками.

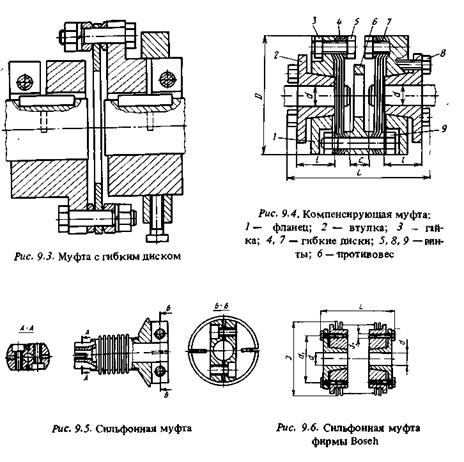

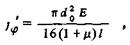

Полужесткая муфта с гибким диском (рис. 93) имеет высокую крутильную жесткость, позволяет компенсировать угловые и радиальные смещения валов. Компенсирующие муфты (рис. 9.4, табл. 9.2) предназначены для безлюфтового соединения винтов с электродвигателями, когда допускается взаимное радиальное смещение их осей до 0,2 мм, угловое — до 30'. Обозначения в таблице: М - номинальный вращающий момент, передаваемый муфтой; d — диаметр посадочных отверстий; / — их длина; D—наружный диаметр муфты; L — ее длина; С - расстояние между торцами соединяемых валов; jφ — крутильная (угловая) жесткость муфты; jr — радиальная жесткость муфты; М - наибольший вращающий момент, передаваемый муфтой в течение коротких интервалов времени (до 2 с). Муфты допускают наибольшую частоту вращения до 2500 об/мин.

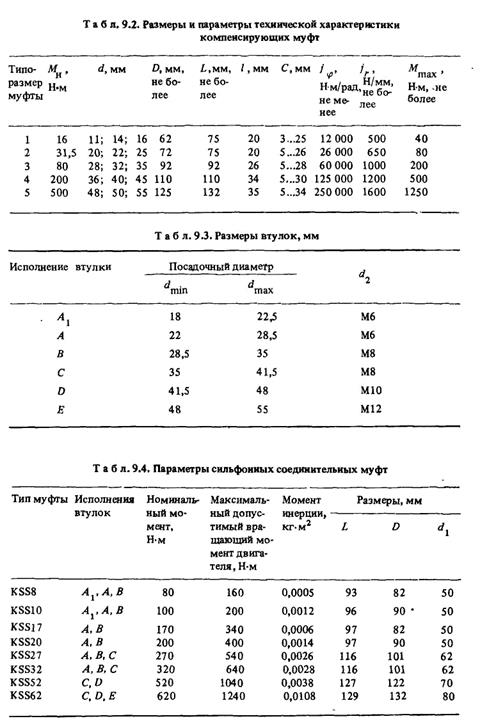

Сильфонная муфта (рис. 9.5) компенсирует угловые, радиальные и осевые смещения валов, имеет высокую жесткость при передаче вращающего момента. На рис, 9.6 показана сильфонная муфта германской фирмы Bosch, позволяющая компенсировать значительные радиальные, угловые и осевые смещения валов. Размеры ее втулок с конусом, предназначенным для передачи момента с помощью трения, приведены в табл.9.3, а параметры муфты — в табл. 9.4.

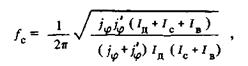

Упругую муфту выбирают по вращающему моменту и крутильной жесткости. Собственную частоту (с"1) крутильных колебаний механической части привода определяет по зависимости

(9.1)

(9.1)

где  крутильная жесткость муфты, Н-м/рад;

крутильная жесткость муфты, Н-м/рад;  крутильная жесткость ходового винта, Н-м/рад; I — момент инерции ротора двигателя, кг-м2; I с — приведенный к валу двигателя момент инерции стола, кгм2.

крутильная жесткость ходового винта, Н-м/рад; I — момент инерции ротора двигателя, кг-м2; I с — приведенный к валу двигателя момент инерции стола, кгм2.

Крутильная жесткость ходового винта

где  номинальный диаметр ходового винта, м; Е —модуль упругости материала винта, Па;

номинальный диаметр ходового винта, м; Е —модуль упругости материала винта, Па;  коэффициент Пуассона:

коэффициент Пуассона:  / — максимальное расстояние между гайкой и опорой винта, м»

/ — максимальное расстояние между гайкой и опорой винта, м»

Задавшись собственной частотой механических колебаний привода fc = 30...75 Гц, необходимой для запаса его устойчивости, по зависимости (9.1) находят требуемую крутильную жесткость муфты. Подбирают такую муфту, крутильная жесткость которой не ниже требуемой.

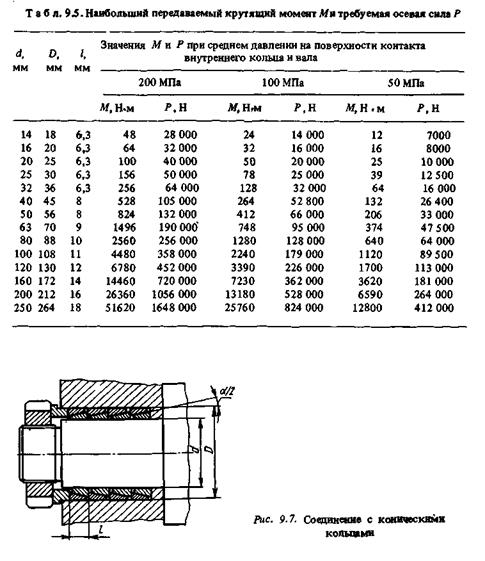

Соединения с коническими кольцами. Для повышения точности и жесткости цепи привода вместо шпоночных применяют соединения с коническими кольцами (рис. 9.7). Сближая кольца в осевом направлении с помощью гайки или стяжных винтов и нажимного кольца, создают беззазорное фрикционное соединение, способное передавать необходимый вращающий момент. Угол конусности колец составляет 12,5...17е, их твердость - 45...55 HRC3. Когда вал имеет диаметр до 40 мм, для нажима применяют гайку, при больших диаметрах — нажимное кольцо. Большой вращающий момент можно передать с помощью нескольких рядов колец (до четырех).

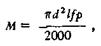

Наибольший вращающий момент (Н-м), передаваемый первым рядом колец,

где d — диаметр вала, мм; / — ширина кольца, мм;  коэффициент трения на поверхностях контакта:

коэффициент трения на поверхностях контакта:  р — допускаемое давление в контакте:

р — допускаемое давление в контакте:

Момент, передаваемый вторым рядом колец, равен 50 %, третьим — 25 %, четвертым — 12,5 % момента, передаваемого первым рядом,

Осевая сила (Н).необходимая для затяжки соединения,

где а — угол конусности колец.

Основные параметры соединений приведены в табл.9.5.

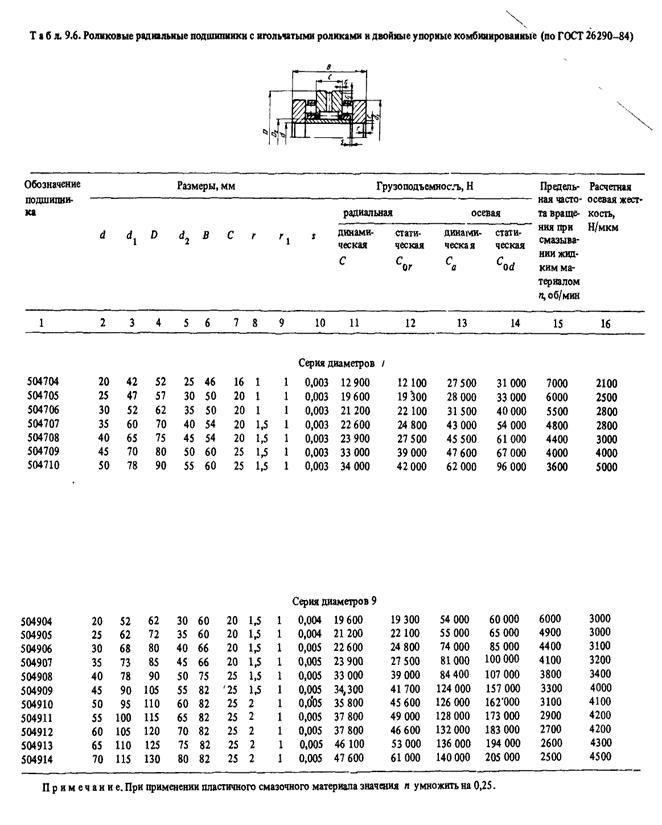

Подшипники для опор ходового винта. К опорам ходового винта передачи винт—гайка качения предъявляются следующие требования: достаточная осевая жесткость при умеренном предварительном натяге; малое осевое биение; низкие по сравнению с шарико-винтовым механизмом момент холостого хода и тепловыделение. Этим требованиям в наибольшей степени отвечают упорные комбинированные роликовые подшипники типа 504000 (табл. 9.6). Они воспринимают как осевую, так и радиальную нагрузку и поставляются с заданным гарантированным натягом. Их осевая жесткость в 2—3 раза выше жесткости обычных упорных шариковых подшипников. В состав упорного комбинированного роликового подшипника входят два упорных и радиальный роликовый подшипники. Осевой натяг ограничивается проставочной втулкой, радиальный зазор создается подбором комплекта роликов. При вращении винта в средней части дорожек происходит качение роликов, по краям — проскальзывание. Для улучшения работы подшипники делают с двумя рядами роликов, перемещающихся с разными скоростями.

2015-04-30

2015-04-30 2140

2140