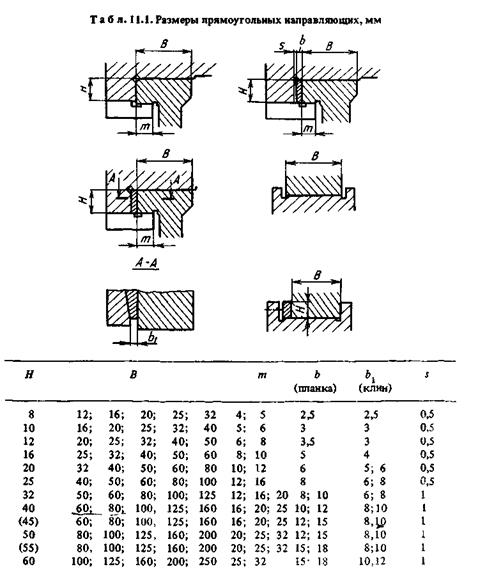

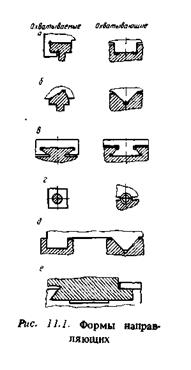

Формы направляющих. Прямоугольные (плоские) направляющие (рис. 11.1, а, табл. 11.1) просты по форме, технологичны при изготовлении и сборке. На горизонтальной несущей грани хорошо удерживается смазочный материал, но для удаления с нее стружки необходимы дополнительные устройства. Для регулирования зазоров требуются планки или клинья. Прямоугольные охватываемые направляющие применяются для поперечин, стоек, консолей станков разных типов, в протяжных, тяжелых токарных и агрегатных станках (для силовых головок и столов).

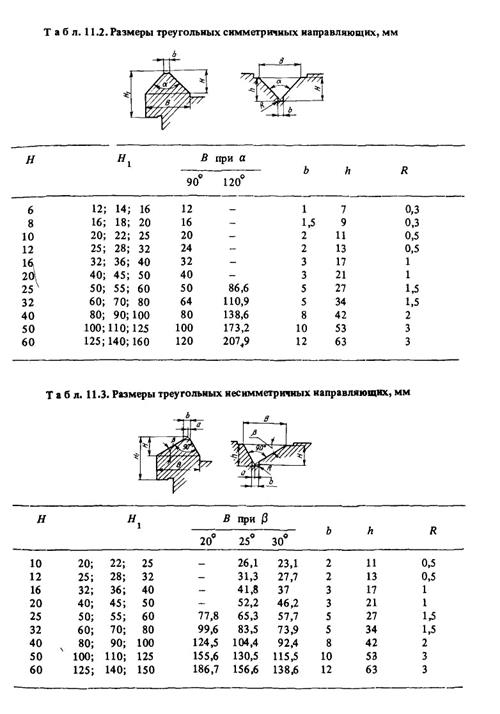

Треугольные (призматические) направляющие (рис. 11.1; б, табл. 11.2, 11.3) в изготовлении сложнее прямоугольных. Охватываемые направляющие плохо удерживают смазочный материал. Благодаря автоматическому устранению зазоров под действием силы тяжести подвижного узла точность его положения повышается. При одинаковом нагружении обеих граней направляющие делают симметричными с углом 90°. В случае разной нагрузки на грани более нагруженную из них делают шире. Область применения охватываемых направляющих — станины токарных, револьверных, координатно-расточных Станков, направляющие плиты силовых столов повышенной точности агрегатных станков. Охватывающими направляющими (V-образными) снабжают станины продольно- строгальных станков.

Трапециевидные направляющие (типа "ласточкин хвоcт") имеют малые габариты по высоте (рис. 11.1,в),регулируются одним клином или планкой. Направляющие сложны в изготовлении, плохо работают при большом опрокидывающем моменте, в них возникают большие силы трения. Охватываемые направляющие применяют при проектировании салазок суппорта токарных станков, охватывающие — для столов фрезерных станков, станин поперечно-строгальных станков.

Трапециевидные направляющие (типа "ласточкин хвоcт") имеют малые габариты по высоте (рис. 11.1,в),регулируются одним клином или планкой. Направляющие сложны в изготовлении, плохо работают при большом опрокидывающем моменте, в них возникают большие силы трения. Охватываемые направляющие применяют при проектировании салазок суппорта токарных станков, охватывающие — для столов фрезерных станков, станин поперечно-строгальных станков.

Цилиндрические направляющие охватываемого типа (рис. 11.1, г) имеют низкую жесткость, требуют сложных устройств для регулирования зазоров, применяются при небольших ходах рабочих органов.

Направляющие комбинированного типа сохраняют преимущества направляющих тех форм, из которых они состоят. Например, охватывающие направляющие, в которые входят одна прямоугольная и одна треугольная (рис. 11.1, д), применяют для станин шлифовальных, координатно-расточных, продольно-строгальных, продольно-фрезерных и токарных станков; такие же направляющие охватываемой формы — для станин токарных станков. Направляющие, которые представляют собой комбинацию прямоугольной и половины трапециевидной (рис. 11.1, е), используют, когда на суппорт действует опрокидывающий момент, когда требуется обеспечить повышенную жесткость регулировочных планок или клиньев, расположенных со стороны отрыва.

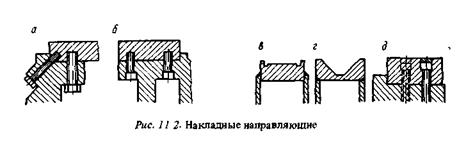

Накладные направляющие. Применение накладных направляющих позволяет повысить износостойкость и точность станка, улучшить его ремонтопригодность. Закаленные планки, изготовленные из стали или легированного чугуна, к чугунной станине прикрепляют винтами (рис. 11.2,а, б, д), а к стальной приваривают (рис. 11.2, в, г). Чтобы не повредить рабочую поверхность направляющей, крепление производят с противоположной ей стороны (рис. 11.2, а, б). Если планки крепят со стороны рабочей поверхности, то после завинчивания винты закрывают пробками, изготовленными из бронзы или из того же материала, что и планка (рис. 11.2, 6). С помощью бурта или паза на станине винты разгружают от поперечной силы.

Закаленную стальную ленту толщиной 0,25 мм к направляющим станины приклеивают или прижимают продольными планками или винтами. Пластины из бронзы или ленты из наполненного фторопласта приклеивают к направляющим подвижного узла (стола, салазок, бабки).

Требования к материалам для направляющих. Материалы, применяемые для направляющих скольжения с полужидкостной смазкой, должны обладать высокой износостойкостью, особенно в условиях абразивного изнашивания. Коэффициент трения покоя необходимо иметь низкий, а коэффициент трения движения низкий и мало зависящий от скорости движения. Предъявляются высокие требования и к обрабатываемости материалов, особенно в отношении параметров шероховатости.

Направляющие неподвижной детали целесообразно изготовлять из более твердого и износостойкого материала по сравнению с материалом для направляющих подвижной детали.

Направляющие из серого чугуна, В связи с тем что базовые детали станков часто изготовляют из серого чугуна, пару трения чугун—чугун широко применяют для направляющих станков, хотя износостойкость ее недостаточна. Износостойкость чугунных направляющих прецизионных станков повышают путем легирования материала станины или накладных планок никелем, хромом, молибденом. С этой же целью производят поверхностную закалку одной из сопряженных поверхностей до 48...53 HRCэ с нагревом токами высокой частоты или газопламенным методом, а также объемную закалку планок из легированного чугуна. Повышают износостойкость направляющих хромированием (слой хрома толщиной 25..30 мкм обеспечивает твердость направляющей до 62...72 HRCэ и повышение износостойкости в 4—5 раз), напылением износостойких покрытий. Коэффициент трения покоя в чугунных направляющих с полужидкостной смазкой высокий — в среднем равен 0,25, что обусловливает большую силу трения и соответствующую ей недопустимую для ряда станков (например, с ЧПУ) деформацию привода подач. Значительная разность коэффициентов трения покоя и движения (в среднем 0,09) вызывает относительно большую погрешность позиционирования (до 0,01... 0,02 мм).

Пару чугун—чугун допускается использовать для направляющих станков, выполняющих легкие работы, хорошо защищенных от загрязнений, с удовлетворительным смазыванием, а также для редко работающих или неответственных направляющих.

Направляющие из стали. Накладные направляющие скольжения имеют вид массивных планок прямоугольной или треугольной формы. Их рабочая поверхность должна обладать высокой износостойкостью в условиях абразивного изнашивания. Поэтому твердость поверхности должна быть не менее 58 HRC [83]. Для треугольных планок толщиной 40 мм и длиной до 1000 мм рекомендуется сталь 18ХГТ, упрочняемая цементацией и последующей объемной закалкой, а для планок толщиной 50...115 мм и длиной до 2500 мм -сталь 8ХФ, подвергаемая закалке с индукционным нагревом. Короткие треугольные планки (длиной до 600 мм) изготовляют из стали ШХ15СГс объемной! закалкой, прямоугольные планки сечением 25х 500 мм — также из стали ШХ15СГ или 9ХС, планки сечением от 40x500 мм до 100x2500 мм — из стали 8ХФ. Для направляющих станков высокой точности рекомендуются азотируемые стали 30ХЗМФи38ХМЮА.

Стальные направляющие рекомендуются для станков с числовым программным управлением, станков, предназначенных для цехов крупносерийного и массового производств, а также для легких и средних универсальных.

Направляющие из наполненного фторопласта. Наполненный фторопласт — это полимерный материале наполнителем из бронзы, кокса, графита, дисульфида молибдена, играющих роль смазочного материала. Наполненный фторопласт Ф4К15М5-Л-ЭА в виде ленты толщиной 1,7 мм с помощью эпоксидной смолы наклеивают на направляющие стола, суппорта, салазок. Коэффициент трения в направляющих из наполненного фторопласта в паре с чугуном или закаленной сталью составляет 0,04...0,06 и в области низких скоростей скольжения мало изменяется. Для таких направляющих характерны малая сила трения, высокая износостойкость, достаточная жесткость, удовлетворительная равномерность подачи, высокие точность и чувствительность позиционирования (зона нечувствительности по сравнению с традиционными направляющими скольжения с парой трения чугун-чугун снижается в 3-6 раз). Направляющие из наполненного фторопласта применяют в станках с ЧПУ, тяжелых и высокоточных. При использовании нелегированного масла коэффициент трения / в паре чугун—чугун при переходе к движению резко уменьшается, что приводит к колебаниям скорости скольжения в области малых скоростей. В паре наполненный фторопласт — чугун коэффициент / при переходе к движению не снижается, это обеспечивает ее хорошие антискачковые свойства. При смазывании антискачковым маслом коэффициент трения у наполненного фторопласта почти не изменяется, у других материалов снижается до 0,1, но остается вдвое выше по сравнению с наполненным фторопластом.

Накладки из наполненного фторопласта наклеивают на направляющие столов, салазок, бабок, поперечин, а также на клинья, регулировочные и прижимные планки. Ленту приклеивают с помощью клеевой композиции, состоящей из эпоксидной смолы, наполнителя (двуокиси титана) и отвердителя, который вводят в смоляную часть композиции непосредственно перед операцией склеивания. Направляющие из пластмассы обрабатывают не ранее чем через 48 ч после склеивания: фрезеруют смазочные канавки, сверлят (со стороны ленты) отверстия для подвода масла, шабрят, промывают бензином или минеральным маслом малой вязкости. Наряду с шабрением производится обработка фрезерованием или шлифованием на станках высокой точности.

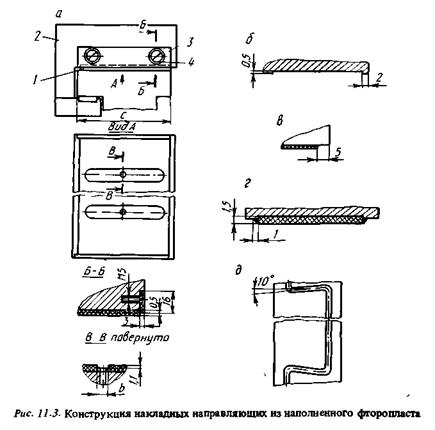

Конструкция накладной направляющей из наполненного фторопласта приведена на рис. 11.3. Лента 1 помещается в углубление, обработанное на направляющей стола 2 (рис. 11.3, б). Для фиксации ленты при приклеивании и повышения прочности крепления ее концов к обоим торцам стола больших габаритов приклеивают текстолитовые планки 3, которые дополнительно крепят винтами 4, Если планки не предусмотрены, расстояние от конца приклеенной накладки до торца стола должно составлять 5 мм (рис. 11.3, в). Для защиты боковых кромок направляющих от смазочного масла и охлаждающей жидкости используют антифрикционные пастообразные эпоксидные компаунды (рис. 11.3, г). Смазочные канавки на горизонтальных направляющих из наполненного фторопласта выполняют тех же конфигураций, что и на чугунных. Предпочтительными считаются поперечные канавки с подводом масла в каждую (рис. 113, а). Ширина канавки Ъ выбирается в зависимости от ширины направляющей с

На направляющих узлов, перемещающихся вертикально, смазочную канавку изготавливают S-образной формы (рис. 11.3, д); с целью лучшего удержания масла поперечные ее участки изготовляют с небольшим наклоном. Канавки следует располагать в зоне, отстоящей на 8...10 мм от краев направляющей и на 20 мм от концов.

Устройства для регулирования зазоров в направляющих. Предусматривая регулирование зазоров, упрощают технологию изготовления направляющих. Кроме того, регулированием зазоров периодически устраняют последствия их изнашивания.

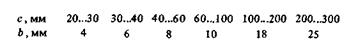

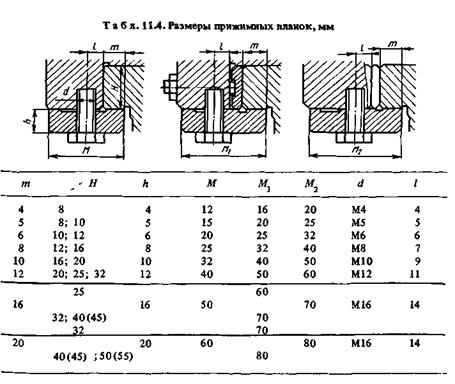

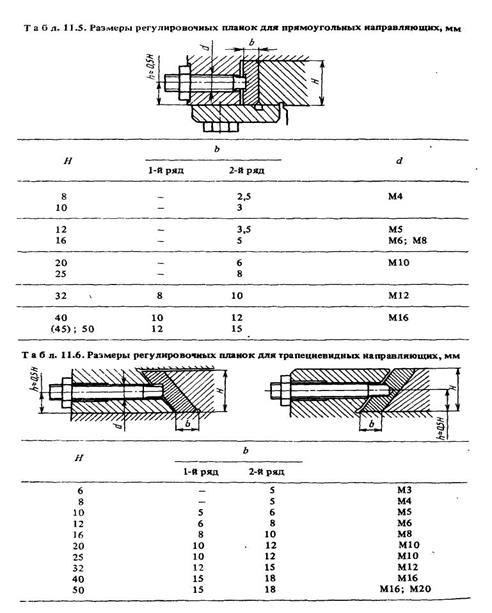

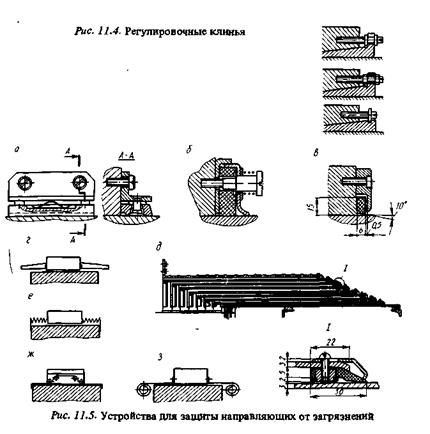

Прижимными планками (табл. 11.4) после пригонки по их базовой поверхности создают необходимые зазоры в горизонтальной плоскости направляющих. Регулировочными планками (табл. 11.5, 11.6) изменяют зазоры в прямоугольных и трапециевидных направляющих, когда на их боковую плоскость, действуют относительно малые силы. Зазоры регулируют винтами или пальцами с эксцентричным элементом. Регулировочные клинья с уклоном от 1:40 до 1:100, перемещаемые в продольном направлении (рис. 11.4), применяют для направляющих с тяжелыми условиями работы, при необходимости тонкого регулирования зазоров или повышенных требованиях к жесткости.

С целью снижения податливости направляющих планку или клин располагают на их менее нагруженной боковой стороне.

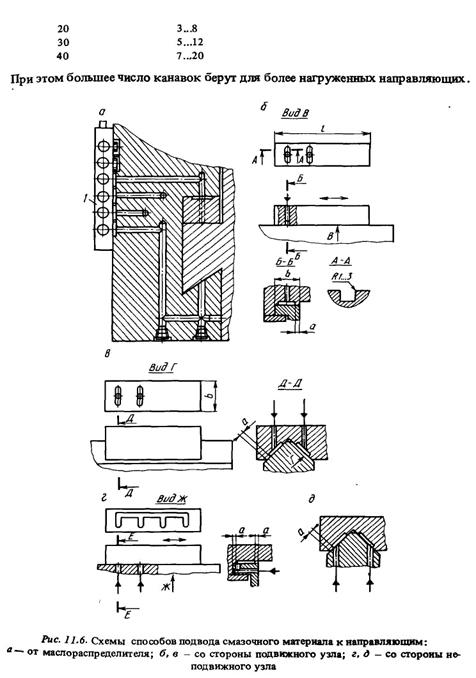

Устройства для защиты направляющих. Защитные уплотнения выполняют в виде металлических скребков, прикрепленных к торцу стола, суппорта, салазок и прижимаемых к направляющим благодаря собственной упругости или пружине (рис. 11.5, а), а также в виде войлочных (рис. 11.5, б), полимерных или комбинированных уплотнений. Металлические скребки не предохраняют зону трения от мелких частиц загрязнений, войлочные уплотнения сами быстро загрязняются и истирают поверхность направляющих. Рабочие поверхности лучше очищают резиновые и пластмассовые уплотнения (рис. 11.5, в), применяемые самостоятельно или в комбинации с другими защитными устройствами.

Продольные щитки в виде металлических планок или кожухов (по одному на каждую направляющую) прикрепляют к подвижному или неподвижному узлу (рис. 11.5, г). Щитки могут быть снабжены уплотнениями или образовывать лабиринтное уплотнение.

Телескопические щитки с уплотнениями (рис. 11.5, д) имеют хорошие эксплуатационные свойства и применяются в средних и тяжелых станках.

Гармоникообразные меха (рис. 11.5, е) служат для защиты направляющих шлифовальных, заточных, зубообрабатывающих и других станков в тех случаях, когда на защитное устройство не попадает острая или горячая стружка.

Стальная лента, применяемая для защиты направляющих, может быть закреплена у торцов станины и проходить внутри стола (рис. 11.5, ж) или станины. При использовании двух лент одним концом они прикрепляются к столу, а с противоположной стороны наматываются на барабаны у торцов станины (рис. 11.5, з).

Смазывание направляющих. Подачей жидкого смазочного материала на направляющие скольжения создают на их рабочих поверхностях режим смешанного трения, в результате чего значительно снижается скорость изнашивания.

Вязкость смазочного материала выбирают в зависимости от условий трения. Если давление в контакте высокое, а скорость скольжения малая, необходимо применять смазочные материалы относительно большой вязкости. Например, горизонтальные направляющие в узле подачи при значительном нагружении следует смазывать маслом с кинематической вязкостью около 10 • 10 -7 mz/c. а направляющие, работающие при малых и средних нагрузках,— маслом с вязкостью (2,7...6,5) 10 -7 м2/с.

Для снижения коэффициента трения покоя и движения в направляющих скольжения узлов при малых скоростях движения, а следовательно, и для обеспечения равномерности малых подач, повышения точности и чувствительности установочных перемещений столов, суппортов и других узлов применяют антискачковые масла. В них содержатся присадки, способствующие образованию прочной масляной пленки на контактирующих поверхностях, которая сохраняется при малых скоростях скольжения и высоких давлениях в контакте. Для смазывания горизонтальных направляющих станков общего назначения рекомендуется применять масла ИНСп-20 и ИНСп-40, причем первое масло пригодно для системы смазывания, общей с гидросистемой. Для вертикальных направляющих и горизонтальных с вертикальными гранями большой площади наиболее подходит масло ИНСп-110.

Поверхности, смазываемые антискачковыми маслами, следует хорошо защищать от загрязнений. Применение этих дорогих масел должно быть экономически оправдано.

Смазочный материал подается на направляющие скольжения разными способами. Обычно применяют централизованные циркуляционные смазочные системы последовательного и импульсного типов. Реже используются проточные системы с ручным насосом, с индивидуальными масленками, с роликами, фитильная.

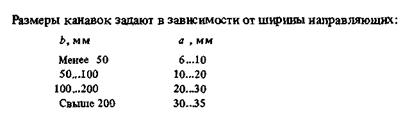

Смазочный материал подается на направляющие со стороны перемещающегося узла или со стороны неподвижного. С помощью распределителя 1 (рис. 11.6) смазочный материал подводится ко всем рабочим поверхностям направляющих. От смазочных точек по канавкам он распределяется по всей площади контакта (рис. 11.6, б). Число к поперечных канавок выбирается в зависимости от отношения длины направляющей / к ее ширине b:

Расчет направляющих. В результате расчета находят размеры направляющих, удовлетворяющие критериям износостойкости и жесткости.

Для обеспечения износостойкости размеры направляющих выбирают такими, чтобы наибольшие давления на их рабочих поверхностях были ниже допустимых. Для обеспечения жесткости ограничивают контактные деформации на рабочих поверхностях.

Если собственные деформации сопряженных базовых деталей существенно ниже контактных деформаций направляющих, базовые детали считают абсолютно жесткими и давления на рабочих поверхностях направляющих определяют приближенным методом. При этом предполагают, что по длине направляющих давление в контакте изменяется линейно, а по ширине остается постоянным. Этот метод изложен ниже. Когда собственные деформации базовых деталей, таких как длинные столы, ползуны, суппорты, сравнимы с контактными деформациями в направляющих, расчет направляющих выполняют на основе теории балок и плит на упругом основании.

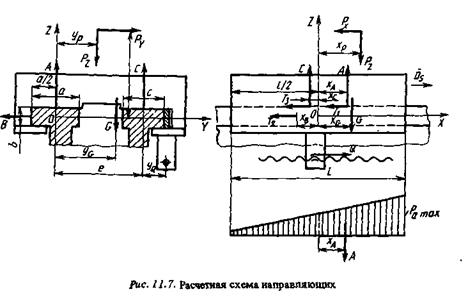

Методику расчета направляющих на износостойкость рассмотрим применительно к прямоугольным направляющим. Ширина их рабочих граней на рис. 11.7 обозначена буквами а,Ь и с, расстояние между серединами граней -буквой е, длина стола — 1. Начало координат 0 выбрано так, чтобы ось Z делила пополам ширину а направляющей и длину / стола.

В момент, когда производится резание, стол нагружен следующими силами: тяговой Q; тяжести G подвижных частей; резания с составляющими Px,Ру ,Рz; реакциями А, В и С рабочих граней направляющих; трения в направляющих  коэффициент трения).

коэффициент трения).

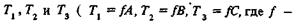

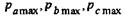

Уравнения равновесия подвижного узла:

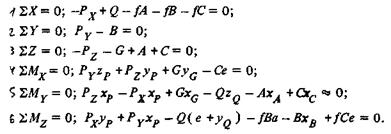

Из первых четырех уравнений находят реакции граней направляющих и тяговую силу:

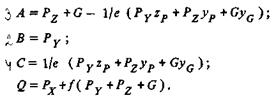

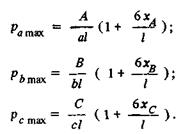

Определяют средние давления на направляющих:

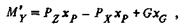

Максимальные давления  могут быть определены, исходя из эпюр давления, характер которых связан со значениями координат ХА' хв' хс равнодействующих реакций. Для их определения используются два последних уравнения равновесия стола и дополнительное уравнение перемещений, являющихся результатом деформирования поверхностей рабочих граней. Это уравнение следует из предположения, что момент внешних сил относительно оси Y

могут быть определены, исходя из эпюр давления, характер которых связан со значениями координат ХА' хв' хс равнодействующих реакций. Для их определения используются два последних уравнения равновесия стола и дополнительное уравнение перемещений, являющихся результатом деформирования поверхностей рабочих граней. Это уравнение следует из предположения, что момент внешних сил относительно оси Y

Равный моменту реакций направляющих относительно той же оси

Распределяется между направляющими пропорционально их жесткости, которая сама пропорциональна их ширине. Следовательно, уравнение перемещений имеет вид

Из приведенных уравнений находят координаты хА, хв, хс. По их значениям можно судить о характере эпюр давления на направляющих. Например, при ХА = 0 соответствующая эпюра представляет собой прямоугольник, при  — треугольник, при

— треугольник, при  трапецию. Когда

трапецию. Когда  рабочая грань направляющей нагружена не на всей длине, а нагрузка действует на нижнюю планку.

рабочая грань направляющей нагружена не на всей длине, а нагрузка действует на нижнюю планку.

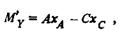

Максимальные давления на направляющих определяют по зависимостям

Считается, что износостойкость направляющих будет достаточной, когда при малой скорости скольжения максимальное давление не выше 2,5...3 МПа, при большой скорости — не выше 1...1.2 МПа. Допустимое среднее давление равно половине допустимого максимального, а для направляющих прецизионных и тяжелых станков — 0,1...0,2 МПа.

Расчет направляющих на жесткость включает определение контактных деформаций их рабочих граней в предположении, что они пропорциональны давлениям р на гранях:

где к — коэффициент контактной податливости (принимают = 10мкм-мм2 /Н).

Деформации приводят к точке приложения силы резания и вычисляют ту их составляющую, с которой наиболее тесно связана погрешность обработки.

2015-04-30

2015-04-30 5157

5157