Свойства направляющих. Гидростатические направляющие являются направляющими с жидкостной смазкой- Масляный слой между сопряженными поверхностями создается путем подачи масла под давлением в зазор между ними.

Гидростатические направляющие практически не изнашиваются, имеют хорошую демпфирующую способность, обеспечивают высокую точность и равномерность движения, а также точное позиционирование. Переориентация подвижного узла на гидростатических направляющих составляет всего 0,001.-0,002 мм. Жесткость таких направляющих несколько ниже жесткости направляющих других типов.

При гидростатических направляющих требуются громоздкая гидросистема, хорошая фильтрация масла и тщательный уход. Применение таких направляющих сопровождается усложнением конструкции станка: обеспечивается высокая жесткость корпусных деталей, вводятся устройства для фиксации подвижных исполнительных органов.

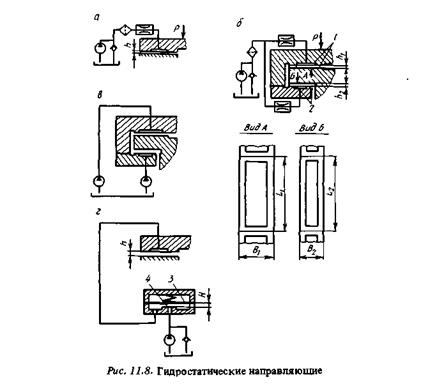

Конструкции направляющих. Гидростатические направляющие бывают разомкнутыми (рис. 11.8, а) и замкнутыми (рис. 11.8, б). Принцип их работы заключается в следующем.

Масло под постоянным давлением подается через дроссель в карманы на направляющих, оттуда оно вытекает наружу, преодолевая при этом сопротивление в зазорах. В случае разомкнутых направляющих с увеличением нагрузки Р зазор h уменьшается, а его сопротивление и давление масла в нем возрастают. В результате новая нагрузка будет уравновешена возросшим давлением масла. В случае замкнутых направляющих давлением в зазоре h1 уравновешиваются нагрузка и давление в зазоре h2.. Увеличение нагрузки Р ведет к уменьшению h1 и увеличению h 2, т.е. к возрастанию давления в зазоре h1 и к уменьшению его в зазоре h2. В результате нагрузка Р уравновешивается.

Незамкнутые направляющие применяются только в тех случаях, когда обеспечивается достаточно большая начальная нагрузка и незначительное ее изменение в процессе эксплуатации станка (не более чем в 2 раза). В остальных случаях следует применять замкнутые направляющие.

Гидростатические направляющие обычно выполняются наиболее простой и технологичной прямоугольной формы. В легких и средних станках могут быть применены треугольные направляющие.

Масло к направляющим может быть подведено разными способами: через дроссели, установленные перед каждым карманом (питание с дроссельным регулированием); от отдельных насосов для каждого кармана (питание по схеме насос—карман); через автоматические регуляторы подачи. Для направляющих с системой питания по схеме насос-карман (рис. 11.8, в) или с системой, содержащей один насос и делитель потока (рис. 11 Я, б) характерна повышенная жесткость масляного слоя. Такими направляющими оснащают карусельные, продольно-фрезерные и другие тяжелые станки. Наиболее высокая жесткость и постоянная толщина масляного слоя сохраняются, когда масло поступает в карман через автоматический регулятор, в качестве которого может быть использован мембранный регулятор (рис. 11.8, г). Зазор H между соплом 4 и мембраной 3, а следовательно, и сопротивление регулятора изменяются в зависимости от толщины h масляного слоя в направляющих. При применении подобных регуляторов в системе питания незамкнутых направляющих допускается изменение внешней нагрузки до 5 раз.

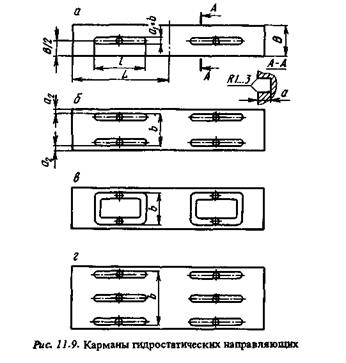

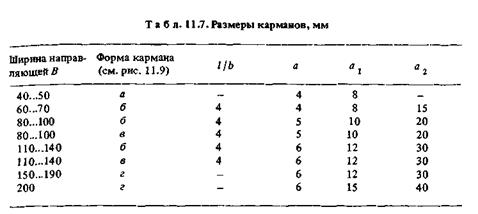

Карманы на направляющих подвижного узла выполняются в виде канавок- На узкой направляющей делают одну канавку (рис. 11.9, а), на широкой — несколько параллельных (рис. 11.9, б,г). При l / b> 4 продольные канавки соединяют поперечными (рис. 11.9, в). Размеры карманов приведены в табл. 11.7. Число карманов на направляющей оказывает значительное влияние на ее работоспособность. Для направляющей длиной до 2000 мм рекомендуют 2—4 кармана. Большее число карманов малой длины предусматривают, когда на подвижный узел действует большой опрокидывающий момент или когда жесткость базовых деталей относительно низкая.

Расчет направляющих, Расчетом определяют нагрузочную способность и жесткость направляющих, параметры дросселя или регулятора подачи. Ниже приведена последовательность расчета замкнутых направляющих с дроссельным регулированием подачи масла. Расчет направляющих других типов рассмотрен в специальной литературе.

По методу, применяемому при расчете направляющих скольжения, определяют среднее давление на рабочих гранях. При этом гидростатические направляющие условно заменяют направляющими скольжения. Ширину основной направляющей 1 (см. рис. 11.8,6) выбирают из условия, что давление в гидростатических направляющих может превышать допустимое давление в направляющих скольжения не более чем в 1,5 раза. Благодаря этому не допускается повреждение направляющих при внезапном отключении подачи масла.

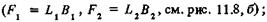

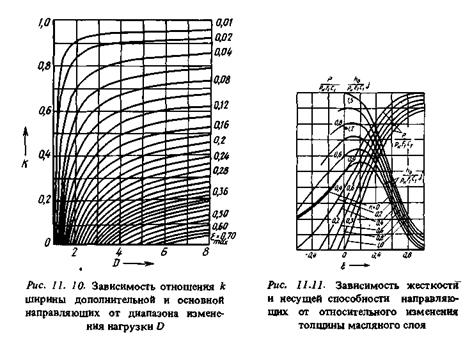

Выбирают коэффициент к, равный отношению ширины В2 дополнительной направляющей 2 (см. рис. 11.8, б) к ширине В1 основной. В то же время  , где F1 и Fг — площади гидростатических опор на основной и дополнительной направляющих

, где F1 и Fг — площади гидростатических опор на основной и дополнительной направляющих

C1 и С2 -.коэффициенты их несущей поверхности. При отсутствии особо высоких требований к жесткости направляющих принимают к = 0,3...0,5, при повышенных требованиях к жесткости к = 0.5...0.7. Когда нагрузка Р на направляющие изменяется в широком диапазоне  , а относительное изменение толщины масляного слоя

, а относительное изменение толщины масляного слоя  мало (h о— зазор в направляющих при отсутствии нагрузки; h 1 — зазор в основной направляющей при действии нагрузки), к принимают близким единице (рис. 11.10).

мало (h о— зазор в направляющих при отсутствии нагрузки; h 1 — зазор в основной направляющей при действии нагрузки), к принимают близким единице (рис. 11.10).

Определяют ширину дополнительной направляющей  Для боковых направляющих к = 1.

Для боковых направляющих к = 1.

Выбирают число гидростатических опор и размеры карманов 11, b1 и /2, Ь2 на основной и дополнительной направляющих.

Определяют коэффициенты несущей поверхности направляющих:

где Р1 и Р2 — нагрузки, действующие на одну опору основной и дополнительной направляющей; Pj и р2 —давление в их карманах; 11,Ь1 и 12, Ь 2 - размеры карманов.

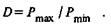

По эпюрам давлений находят максимальную P тах и минимальную Pmin нагрузки на каждую гидростатическую опору для наиболее тяжелых условий работы, а затем диапазоны изменения нагрузки

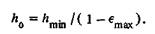

По рис. 11.11 в зависимости от к и D определяют максимальное относительное изменение толщины масляного слоя εmax. Для повышения жесткости направляющих и уменьшения подачи масла рекомендуются направляющие с минимальной толщиной масляного слоя hmin, которая в зависимости от точности изготовления малых и средних станков равна 0,015...0,025 мм, тяжелых —0,04...0,06 мм.

Вычисляют начальный зазор в направляющих:

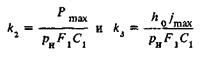

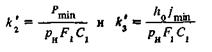

По рис. 11.11 находят отношения

при  , а также

, а также

при

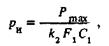

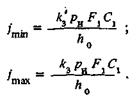

Определяют требуемое давление масла перед дросселем одной опоры

значения минимальной и максимальной жесткости ее масляного слоя

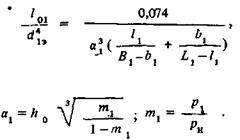

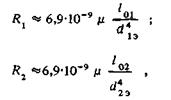

Соотношение длины lQ1 и диаметра d1э эквивалентного круглого отверстия канала дросселя для основной направляющей определяют по выражению

где

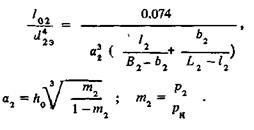

Аналогично для дросселя дополнительной направляющей

где

Сопротивления дросселей основной и дополнительной направляющей

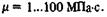

где  динамическая вязкость масла:

динамическая вязкость масла:

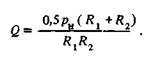

Подача масла (см3 /мин) через одну опору

2015-04-30

2015-04-30 5315

5315