1. Цель и задачи исследования.

1. Закрепление теоретических знаний по темам «Организация производственного процесса», «Оперативно-производственное управление».

2. Практическое ознакомление:

- с видами движения партий деталей в производстве;

- с методами определения длительности производственного цикла простого и сложного процессов.

2.Теоретические положения

2.1. Общие положения

Производственный процесс представляет собой совокупность отдельных процессов труда и естественных процессов, в результате которых исходные материалы превращаются в готовые изделия.

Процесс изготовления отдельных детале-сборочных единиц (ДСЕ) называется простым процессом, а процесс производства изделий – сложным.

Производственный процесс протекает в пространстве и во времени. Его рациональное осуществление в пространстве обеспечивается рациональной производственной структурой участка, цеха, предприятия. А согласование и планомерное протекание во времени – правильным построением его производственного цикла.

Производственным циклом Тп называется календарный период времени от начала до окончания производственного процесса.

Основные задачи в организации производственного процесса во времени: выбрать наиболее рациональный способ передачи ДСЕ с операции на операцию (вид движения ДСЕ), определить длительность производственного цикла простого процесса по отдельным ДСЕ на этапе заготовительных работ, механообработки и др. и длительность цикла сложного процесса изготовления изделия с тем, чтобы можно было определять сроки запуска ДСЕ в производство.

2.2. Простой процесс.

Производственный цикл простого процесса складывается из следующих составляющих:

Тп=Тт+Тпер+Те, (1)

где Тт – технологический цикл обработки ДСЕ;

Тпер – межоперационные перерывы и перерывы, связанные с режимом работы;

Те – естественные процессы.

Технологический цикл состоит из операционных циклов. Операционный цикл

- это продолжительность обработки партии ДСЕ на данной, i -й операции;

- это продолжительность обработки партии ДСЕ на данной, i -й операции;

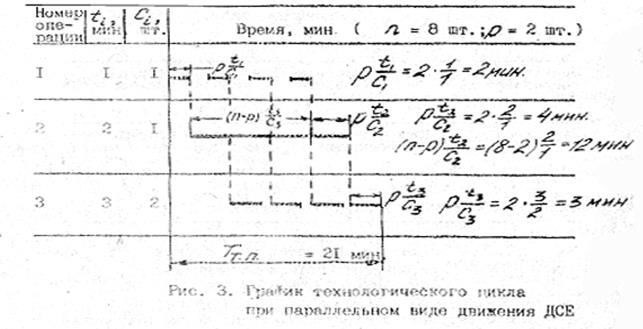

, (2)

, (2)

где n – размер партии ДСЕ, шт.;

ti – штучно-калькуляционная норма времени на операцию, мин/шт.;

сi – число рабочих мест на i -й операции.

Технологический цикл многооперационного процесса не есть арифметическая сумма операционных циклов. Его величина зависит от способа передачи ДСЕ с операции на операцию (вида движения). Идея о видах движения: последовательном, параллельно-последовательном, параллельном, являющаяся фундаментом теории организации производственных процессов, принадлежит профессору Ленинградского политехнического института О.И.Непоренту.

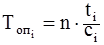

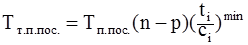

При последовательном виде движения каждая последующая операция над партией ДСЕ начинается только после обработки всех ДСЕ на предыдущей операции. Таким образом, партия не дробится, технологический цикл определяется (рис.1) так:

. (3)

. (3)

|

При параллельно-последовательном виде движения партия ДСЕ в n штук обрабатывается на каждой операции непрерывно, но с операции на операцию передается частями – передаточными партиями в р штук. Это обеспечивает сокращение технологического цикла за счет частичного совмещения времени выполнения смежных операций. (рис. 2):

(4)

(4)

где  - совмещение операционных циклов между i -й и (i+ 1)-й операциями вследствие работы передаточными партиями.

- совмещение операционных циклов между i -й и (i+ 1)-й операциями вследствие работы передаточными партиями.

Анализ  и

и  на рис. 2 показывает, что в общем случае

на рис. 2 показывает, что в общем случае  определяется по формуле:

определяется по формуле:

(5)

где р – размер передаточной партии, шт.;

- время выполнения (с учетом числа рабочих мест) более короткой операции при сравнении двух смежных операций.

- время выполнения (с учетом числа рабочих мест) более короткой операции при сравнении двух смежных операций.

Так, из операций №1 и 2 более коротким операционным циклом обладает первая, из операций №2 и 3 – третья.

Следовательно, вторая операция (поскольку она длиннее первой) может начаться сразу после окончания обработки на первой операции первой передаточной партии ДСЕ (р =2 шт.). Остальные передаточные партии успевают попасть на вторую операцию, не нарушая непрерывности их выполнения.

Но непрерывность обработки ДСЕ на третьей операции может быть достигнута лишь при накоплении перед ее началом минимально необходимого числа ДСЕ. Поэтому момент начала выполнения третьей операции графически может быть определен исходя из условия, что последняя передаточная партия со второй операции сразу поступает на третью, а все предыдущие передаточные партии должны быть непрерывно обработаны к этому моменту на третьей операции.

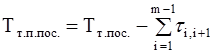

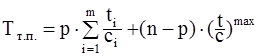

Подставив значение  в формулу (4), получим выражение для расчета технологического цикла при параллельно-последовательном виде движения ДСЕ:

в формулу (4), получим выражение для расчета технологического цикла при параллельно-последовательном виде движения ДСЕ:

(6)

(6)

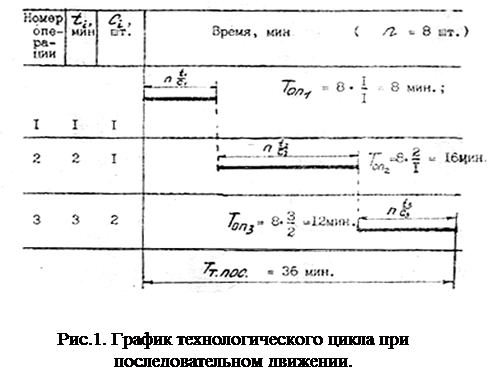

При параллельном виде движения передаточные партии передаются с предыдущей операции на последующую немедленно после окончания их обработки на предыдущей. Поэтому непрерывно выполняется только одна операция, имеющая наибольшую продолжительность. Но каждая передаточная партия движется по операциям непрерывно, не пролеживая в ожидании обработки (рис. 3).

Характеристики различных видов движения ДСЕ приведены в табл. 1.

Из графика видно, что

(7)

(7)

где  - время выполнения с учетом числа рабочих мест самой продолжительной операции.

- время выполнения с учетом числа рабочих мест самой продолжительной операции.

Таблица 1 - Характеристика видов движения ДСЕ

| Виды движения | Преимущества | Недостатки | Целесообразные области применения |

| Последовательный | Простота планирования производства | Длительный цикл производства | Мелкосерийное, единичное производство при малых партиях ДСЕ и невысокой трудоемкости |

| Параллельно-последовательный | Сокращение цикла производства | Увеличение числа планово-учетных единиц | Серийное производство |

| Параллельный | Короткий цикл производства | При отсутствии синхронизации операций – простои оборудования | Крупносерийное и массовое производство |

2.2.1. Аналитический метод определения длительности производственного цикла обработки партий ДСЕ.

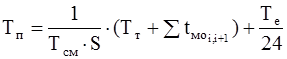

В соответствии с формулой (1) от величины технологического цикла к величине производственного цикла, измеренной в рабочих днях, можно перейти, располагая данными о межоперационных перерывах в обработке партий ДСЕ и длительности естественных процессов:

(8)

(8)

где Тт – длительность технологического цикла обработки партии ДСЕ, определенная в зависимости от принятого вида движений партии ДСЕ по формулам (3), (6), (7), мин;

- время межоперационного перерыва между i -й и (i +1)-й операциями, мин.;

- время межоперационного перерыва между i -й и (i +1)-й операциями, мин.;

Тсм – продолжительность рабочей смены, мин.;

S – число смен в сутки.

Заметим, что межоперационное время максимально при последовательном виде движения может достигать величины технологического цикла [2], при параллельно-последовательном сокращается, а при параллельном виде движения отсутствует.

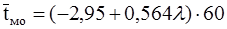

Существует несколько способов определения межоперационного времени, наиболее распространенным среди которых является использование регрессионного уравнения, полученного К.Г. Татевосовым [3]:

(9)

(9)

где  - среднее межоперационное время, час;

- среднее межоперационное время, час;

- число детале-операций, выполняемых на одном рабочем месте, на участке или в цехе.

- число детале-операций, выполняемых на одном рабочем месте, на участке или в цехе.

5. Порядок выполнения работы

1. В соответствии с вариантом исходных данных (см. табл. 8);

1.1. Построить графики технологических циклов обработки ДСЕ при всех видах движения ДСЕ по операциям. Установить наиболее рациональный вид движения партии ДСЕ.

Таблица 8.

| N п/п | Показатель | Варианты заданий | ||||||||||||||

| 1. | Норма времени ti, мин/шт., на операцию №1 №2 №3 №4 №5 №6 №7 | |||||||||||||||

| 2. | Число рабочих мест Сi на операции: №1 №2 №3 №4 №5 №6 №7 | |||||||||||||||

| 3. | Размер партии n, шт. | |||||||||||||||

| 4. | Размер передаточной партии p, шт. |

| 5. | Среднесуточная программа обработки ДСЕ на участке Nсут, шт. | |||||||||||||||

| 6. | Продолжительность смены Тсм, мин | |||||||||||||||

| 7. | Число смен в сутки S | |||||||||||||||

| 8. | Число детале-операций на одном рабочем месте на участке Л | |||||||||||||||

| 9. | Производственная себестоимость обработки одной ДСЕ Сn, руб. |

2015-04-30

2015-04-30 889

889