Для выбора адекватной системы управления запасами можно использовать АВС-ХУZ анализы.

АВС-анализ представляет собой метод, с помощью которого определяют степень распределения конкретной характеристики между отдельными элементами какого-либо множества. В логистике сбыта и снабжения, как правило, анализируется количественная и стоимостная структура потребности в сырье и материалах. Расчет, в рамках проводимого анализа, осуществляются по следующей схеме.

1. По каждому виду товара определяется значение интересующего показателя.

2. Товары классифицируются по выделенному признаку в порядке убывания значения признака.

3. Рассчитывается доля вклада каждой позиции в суммарный показатель и происходит группировка товаров.

4. Совокупность ассортиментных позиций разбивается на группы А,В и С.

В результате структура распределения товаров по тому или иному признаку может быть графически изображена с помощью кривой концентрации Лоренца. В случае, если на каждый товар приходятся равные доля исследуемого –признака, кривая Лоренца преобразуется в прямую, которая выходит из начала координат. Чем неравномернее распределение признака, тем круче угол наклона данной кривой к оси ординат.

Как правило, рекомендуют выделять три группы товаров (материалов).

1. Группа А. Включает небольшое количество товаров, на которое приходится значительная доля признака (60-80%).

2. Группа В. Товары, на которые приходятся следующие 10-15% признака.

3. Группа С. Сюда входит наибольшее число позиций, доля которых в общем признаке мала (2-5%).

В случаях исследования очень большой номенклатуры материалов товаров допускается выделение не трех, а четырех групп, с долями 45%, 25%, 20% и 10% соответственно. Выявление данных групп позволяет определить, насколько детально необходимо прорабатывать планы по управлению теми или иными товарами. Детализация и уровень управленческих расходов для группы А наивысший, вне зависимости от того, на какой признак исследовались товары. Если на предприятии были выявлены товары, попадающие в группу D, от них рекомендуется отказаться.

Принципиальным последствием данного анализа является ранжирование материального запаса, и, соответственно, увеличение или снижение затрат на управление, закупку, хранение и т.п. по группам товаров.

XYZ-анализ является, как и предыдущий вид анализа, одним из популярных инструментов в управлении запасами. Как правило, при анализе ассортимента товаров, рекомендуется использовать оба метода в сочетании. Метод XYZ позволяет провести классификацию ассортимента в зависимости от характера потребления товаров (равномерности спроса) и точности прогнозирования изменений в потребности. Критерием отнесения товара в ту или иную группу является коэффициент вариации, который характеризует колеблемости объемов продаж товара (потребления материала) за определенный период времени относительно средней величины.

В группу Х включают товары, спрос на которые равномерен либо подвержен незначительным колебаниям (коэффициент вариации 10%). Объем реализации по товарам, включенным в данную группу, хорошо предсказуем.

В группу Y включают товары, которые потребляются в колеблющихся объемах (коэффициент вариации 10-25%) в частности в эту группу включаются товары с сезонным характером спроса. Возможности прогнозирования спроса по этой группе средние.

В группу Z попадают товары, спрос на которые возникает лишь эпизодически. Прогнозировать объемы реализации товаров этой группы сложно и практически невозможно (коэффициент вариации более 25%).

Комбинация методов АВС-XYZ анализов позволяет построить матрицы из девяти групп запасов, для каждой из которых фирме рекомендуется разработать свой вариант управления. Важнейшими позициями признаются АХ, AY, AZ, BX, BY, CX.

Для групп АХ, AY BX, BY рекомендуется рассчитывать оптимальный объем закупок и регулярно пополнять товар на складе. Для первой группы рекомендуется использовать систему правления закупками “Точно в срок”. Для последней группы допустимо использовать укрупненные методы планирования.

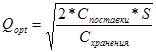

Оптимальный размер заказа рассчитается по формуле Вильсона.

,

,

где С - издержки на единицу продукции, руб.,

S – потребность в заказываемом материале.

Если на основе данной функции построить график общих издержек, то из его формы будет видно, что при превышении найденного оптимального объема закупок общие издержки растут более медленными темпами, нежели при поставке материала в количествах меньше оптимального. Это необходимо учитывать при округлении рассчитанных параметров до целого.

Логистическая система управления запасами проектируется с целью непрерывного обеспечения потребителя каким-либо видом материального ресурса.

Существует достаточно большое число систем управления запасам, но все они являются модификацией двух основополагающих: системы с фиксированным размером заказа и системы с фиксированным интервалом времени между поставками. В первой основным параметром выступает, как ясно из названия, размер заказа. Он строго фиксирован и не меняется ни при каких условиях работы системы. Заказ оформляется при достижении запасами так называемого порогового уровня. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. Последний предназначен для обеспечения потребителя в случае задержек в поставках.

Во второй системе фиксируется на постоянном уровне интервал времени между поставками, который определяется расчетным путем. Так как момент заказ заранее определен и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является размер заказа.

Рассмотренные выше основные системы управления запасами базируются на фиксации одного из двух возможных параметров. В условиях отсутствия отклонений от запланированных показателей и равномерного потребления запасов такой подход является вполне приемлемым. Однако на практике чаще встречаются более сложные ситуации. В частности, при значительных колебаниях спроса основные системы управления не в состоянии обеспечить бесперебойное снабжение потребителя без значительного завышения объема запасов. При наличии систематических сбоев в поставке и потреблении они становятся неэффективными, и проектируются более совершенные подходы к управлению. К наиболее распространенным системам относят.

Система оперативного управления. Предполагает принятие оперативного решения «заказывать», и какое количество, или «не заказывать» через определенные промежутки времени.

Система пополнения запаса до максимального уровня. При ее применении через равные промежутки времени заказывается партия, объем которой равен разности уставленного максимального уровня запасов и фактического уровня на момент проверки. Размер заказа увеличивается на величину запаса, который будет реализован за период выполнения заказа.

Система с фиксированным размером заказа при периодической проверке фактического уровня запаса. В рамках данной системы фактический уровень запасов проверяется через равные промежутки времени. Решение о заказа постоянного объема товара принимается при условии, что товарный запас в момент проверки оказывается меньше или равен установленному пороговому уровню. В противном случае принимается решение «не заказывать». Система ориентирована на работу при значительных колебаниях потребления. Чтобы предотвратить завышение объемов запасов или их дефицит, заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня.

Система с двумя уровнями при периодической проверке фактического уровня запасов или система «минимум-максимум». Как и в предыдущей системе уровень товарных запасов проверяется через равные промежутки времени. Если он оказывается меньше минимального или равен ему, то принимается решение заказывать партию, равную разности максимального товарного запаса и фактического запаса на момент проверки с увеличением на ожидаемую реализацию за время выполнения заказа. Если фактический товарный запас больше минимального, то принимается решение «не заказывать». Данная система ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в ней заказ производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент времени оказались равными или меньше «минимального» уровня.

Выбор системы управления запасами, в конечном счете, определяется профилем деятельности фирмы, сложившимися особенностями взаимоотношений с поставщиками, наличием и качеством конкурентов, требованиями производства.

В ряде случаев требуется определять параметры системы с учетом правил нормирования запасов, которые подробно изложены в [].

2015-04-30

2015-04-30 3166

3166