В настоящее время в системах питания бензиновых двигателей практически всеми производителями вместо карбюраторов применяются системы впрыска. Основными преимуществами системы впрыска по сравнению с карбюраторными системами являются:

- более равномерное распределение смеси по цилиндрам;

- отсутствие сопротивления воздуха на впуске, что улучшает наполняемость цилиндров воздухом и повышает мощность двигателя;

- высокая степень оптимизации работы двигателя на всех режимах его работы вследствие точной регулировки состава смеси.

Автомобильные двигателя оборудуются двумя видами систем:

1. Системы впрыска во впускной трубопровод;

2. Системы впрыска в цилиндры двигателя (непосредственный впрыск).

Впрыскивание бензина непосредственно в цилиндры двигателя связано с определенными трудностями. Форсунка, входящая в камеру сгорания, должна выдержать все те изменения температур и давления, которые там происходят, а это усложняет ее. Она также должна впрыскивать топливо быстрее и лучше распылять его. Когда двигатель работает на максимальных нагрузках, другими словами, когда он требует больше топлива, время, отведенное на впрыскивание, уменьшается.

Если необходимо, обычная форсунка может подавать топливо в течение большинства циклов, в то время как форсунка непосредственного впрыска не может подавать топливо, когда открыт выпускной клапан, потому что топливо будет удаляться вместе с отработавшими газами. При непосредственном впрыске время, отводимое на процесс впрыскивания, гораздо меньше, поэтому форсунка должна подавать топливо быстрее, а это требует достаточно высокого давления топлива.

Смешивание – потенциальная проблема непосредственного впрыска. В обычной системе топливо начинает смешиваться с воздухом, когда они проходят через впускной клапан, и продолжают перемешиваться, при тактах впуска и сжатия. Форсунка непосредственного впрыска заполняет топливом центральную часть камеры сгорания за короткое время и должна лучше распылить топливо, чтобы гарантировать однородный состав смеси.

Сложность представляет и расположение форсунки непосредственного впрыска в головке цилиндров. Форсунки обычного типа являются составной частью впускного трубопровода, а форсунка непосредственного впрыска должна располагаться вверху камеры сгорания, где уже размещаются клапаны и, особенно, свеча зажигания. Кроме того, остается мало места для прохода охлаждающей жидкости вокруг жизненно важных зон головки цилиндров.

Несмотря на вышеуказанные проблемы, ряд автомобилестроительных фирм Европы и Японии начали разработку и производство бензиновых двигателей с непосредственным впрыском топлива, в целях снижения расхода топлива.

Впервые автомобильный двигатель GDI «Gasoline Direkt Injektion» с непосредственным впрыском бензинабыл продемонстрирован японской фирмой «Mitsubishi» на проходившей в 1997году Международной автомобильной выставке, затем последовали другие производители, включая Toyota, Renault и Pegeot-Citrojen.

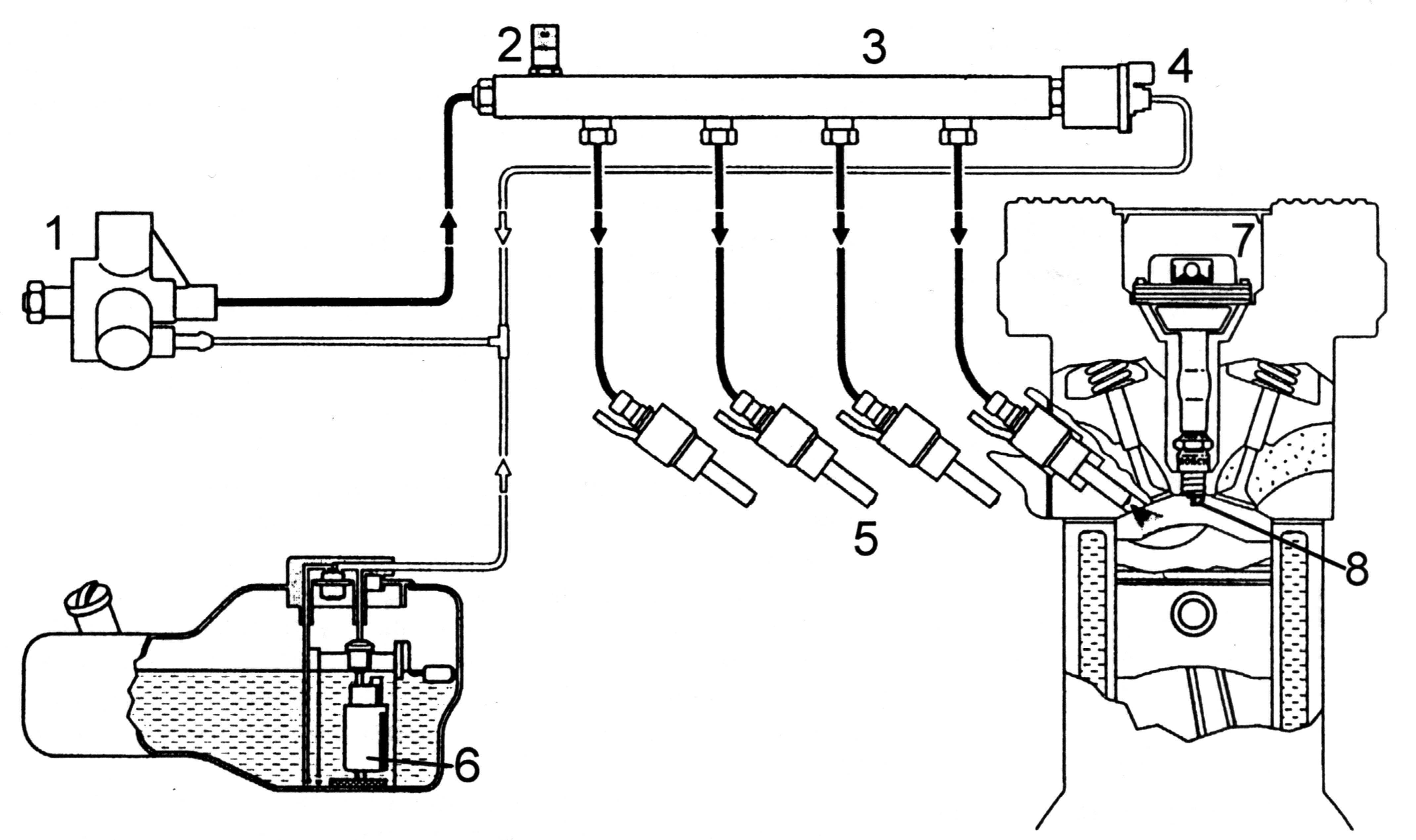

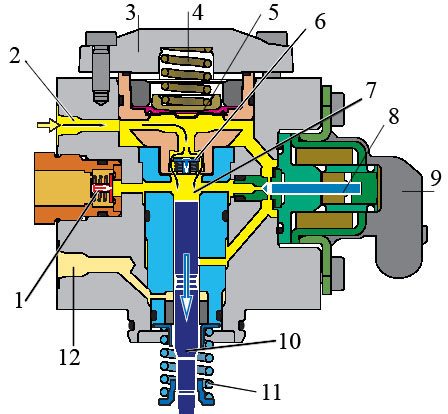

Общая схема системы топливоподачи системы непосредственного впрыска показана на рис.1. Топливо от топливоподкачивающего насоса 6 подается к топливному насосу высокого давления 1, оснащенному датчиком давления топлива для его точного дозирования. ТНВД заключен в герметичный кожух и вал насоса приводится во вращения с помощью электромагнитной муфты. Подача топлива к форсункам цилиндров осуществляется насосом высокого давления 1 развивающим давление 40…110 кгс/см2. При этом давление топлива, впрыскиваемое в цилиндры двигателя может быть постоянным (системы впрыска CDI – Мицубиси, FSI – Фольксваген) или изменяться: на холостом ходу 70 кгс/см2, при полной нагрузке 110 кгс/см2, на переходных режимах 30 кгс/см2 (система впрыска HPI французский концерн Пежо-Ситроен). Топливо накапливается в аккумуляторе давления 3 и из него по трубопроводам передается к форсункам. Форсунки 5, в отличие от традиционных систем впрыска, установлены не во впускном трубопроводе, а непосредственно в камере сгорания двигателя. Необходимое давление в системе поддерживается предохранительным клапаном 4. При подаче напряжения из блока управления открываются соленоидные клапана, и топливо впрыскивается в камеру сгорания.

Рис.1. Общая схема системы топливоподачи системы непосредственного впрыска:

1 — ТНВД; 2 — датчик давления топлива; 3 — аккумулятор давления; 4 — предохранительный клапан; 5 — форсунки; 6 — топливоподкачивающий насос; 7 — катушка зажигания; 8 — свеча

Преимущества системы непосредственного впрыска заключаются в основном в улучшении топливной экономичности, а также и некоторого увеличения мощности. Первое объясняется способностью двигателя с системой непосредственного впрыска работать на очень бедных смесях. Повышение мощности обусловлено в основном тем, что организация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12,5 (в обычных двигателях, работающих на бензине, редко удается установить степень сжатия свыше 10 из-за наступления детонации).

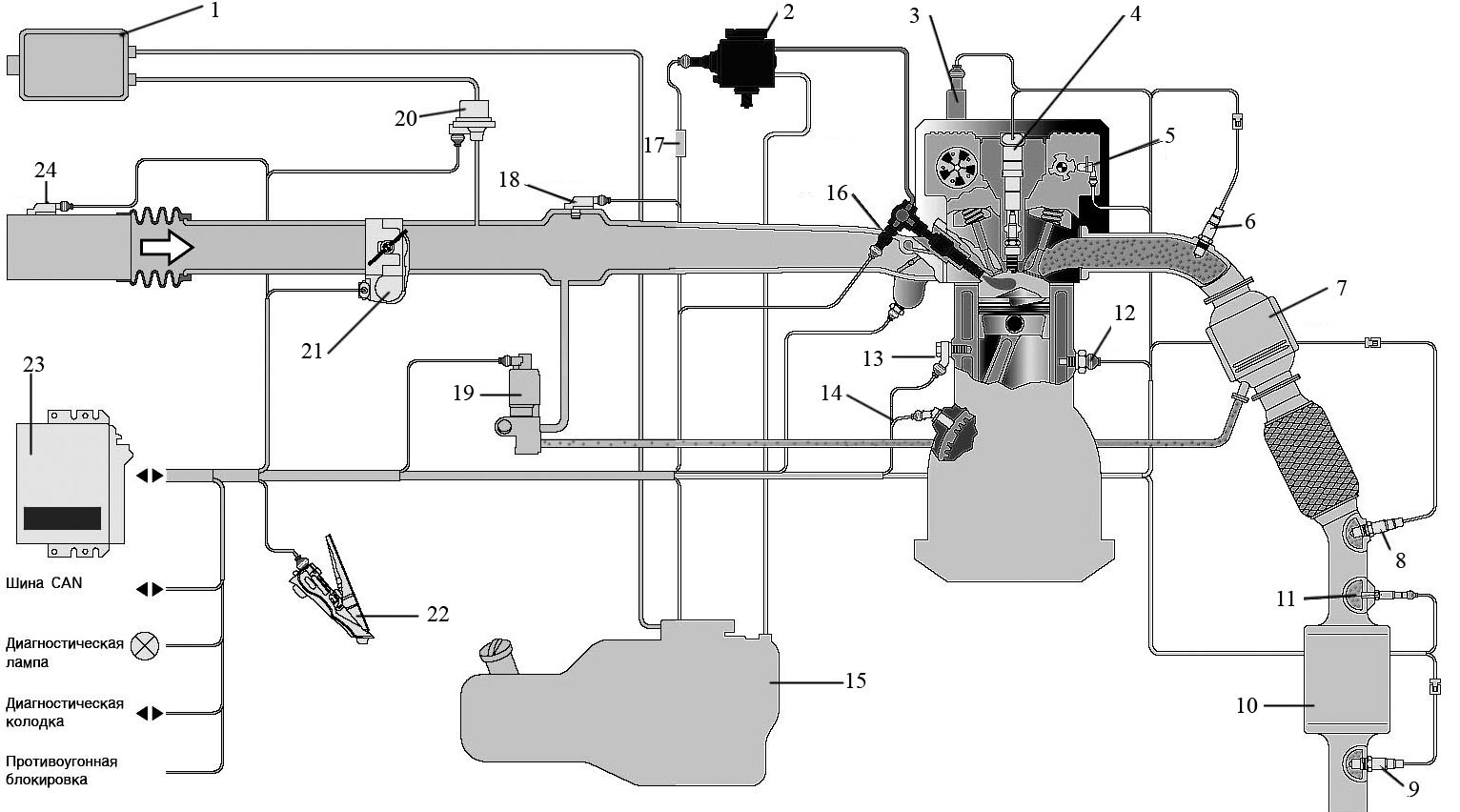

Рис. 2. Расширенная схема топливоподачи системы непосредственного впрыска:

Рис. 2. Расширенная схема топливоподачи системы непосредственного впрыска:

1 – адсорбер с активированным углем; 2 – клапан продувки адсорбера; 3 – устройство изменения фаз газораспределения; 4 – катушка и свеча зажигания; 5 – датчик фаз; 6,8 – кислородный датчик (лямда-зонд); 7 – предварительный нейтрализатор; 9 – датчик оксидов азота; 10 – нейтрализатор оксидов азота; 11 – датчик температуры отработавших газов; 12 – датчик температуры; 13 – датчик детонации; 14 – датчик частоты вращения коленчатого вала двигателя; 15 – топливный бак; 16 – форсунка с датчиком давления; 17 – датчик давления топлива; 18 – датчик давления воздуха на впуске; 19 – клапан перепуска отработавших газов; 20 – клапан продувки адсорбера; 21 – электропривод дроссельной заслонки; 22 – модуль педали акселератора; 23 – блок управления двигателем; 24 – датчик температуры поступающего воздуха

Блок 23 управления двигателем рассчитывает оптимальное соотношение топлива и воздуха для следующих способов смесеобразования:

- послойное распределение смеси;

- образование бедной гомогенной смеси;

- образование гомогенной смеси стехиометрического состава;

- двойной впрыск топлива для разогрева нейтрализатора;

- двойной впрыск топлива при работе двигателя на полной нагрузке.

Расход воздуха в системах непосредственного впрыска может определяться как с помощью расходомеров, так и без них. В приведенной системе он рассчитывается блоком управления двигателем с использованием сигналов датчика температуры воздуха на впуске в двигатель 24, датчика давления во впускном трубопроводе 18, датчика частоты вращения коленчатого вала 14, датчика положения дроссельной заслонки, датчика фаз 5 и датчика атмосферного давления, расположенного в корпусе блока управления.

Для снижения выбросов оксидов азота в двигателях с непосредственным впрыском применяется рециркуляция отработавших газов. Чтобы обеспечить перепуск отработавших газов на границе бесперебойной работы двигателя рассчитывается их количество. Для расчета количества перепускаемых газов используются:

· сигнал датчика давления во впускном трубопроводе 18;

· сигнал датчика температуры воздуха во впускном трубопроводе 24;

· сигнал датчика атмосферного давления в блоке управления двигателем (для определения противодавления в выпускной системе);

· сигнал датчика температуры выпускных газов;

· рассчитанная нагрузка двигателя.

При перепуске отработавших газов происходит повышение давления воздуха во впускном трубопроводе. Датчик давления воздуха во впускной системе 18 измеряет его величину и направляет сигнал соответствующего напряжения в блок управления двигателем. Этот сигнал используется для определения суммарной массы воздуха и отработавших газов, поступающей в двигатель. Из этой массы вычитывается масса свежего воздуха, соответствующую нагрузке двигателя, для получения массы перепускаемых газов.

Чтобы повысить крутящий момент при низких частотах вращения коленчатого вала, систему выпуска раздваивается в ее передней части. При этом на каждой приемной трубе установлен отдельный предварительный нейтрализатор 7.

Предварительные нейтрализаторы образуют с приемными трубами неразъемные конструкции. Перед нейтрализаторами установлены широкополосные датчики кислорода 6, которые служат для определения состава бензовоздушной смеси. После нейтрализаторов расположены датчики кислорода 8 со скачкообразной характеристикой, которые позволяют определить эффективность очистки отработавших газов. Приемные трубы соединяются перед общим нейтрализатором NОx 10 накопительного типа. В накопительном нейтрализаторе собираются оксиды азота, образуемые в избыточном количестве при работе двигателя на бедной смеси.

Установленный за нейтрализатором датчик NОx 9 служит для определения степени его насыщения. По сигналу этого датчика запускается процесс регенерации накопительного нейтрализатора.

Для подачи топлива к насосу высокого давления внутри топливного бака установлен электрический подкачивающий насос.. Он подает к насосу высокого давления только то количество топлива, которое необходимо впрыснуть в цилиндры двигателя в зависимости от его мощности, вследствие чего снижается расход электроэнергии на привод насоса. Блок управления электронасосом в зависимости от нагрузки двигателя изменяет подачу топлива в систему низкого давления в пределах от 30 до 180 л/ч при постоянном давлении 4 кгс/см2. При пуске холодного или горячего двигателя производительность насоса кратковременно повышается, а давление в системе увеличивается с 4 до 5 кгс/см2. Подкачивающий электронасос включается блоком управления бортовой сетью при открывании двери водителя, благодаря этому происходит своевременное повышение давление в топливной системе.

Электрические насосы для системы непосредственного впрыска могут быть как одноступенчатыми, аналогичные описанным выше, так и двухступенчатыми.

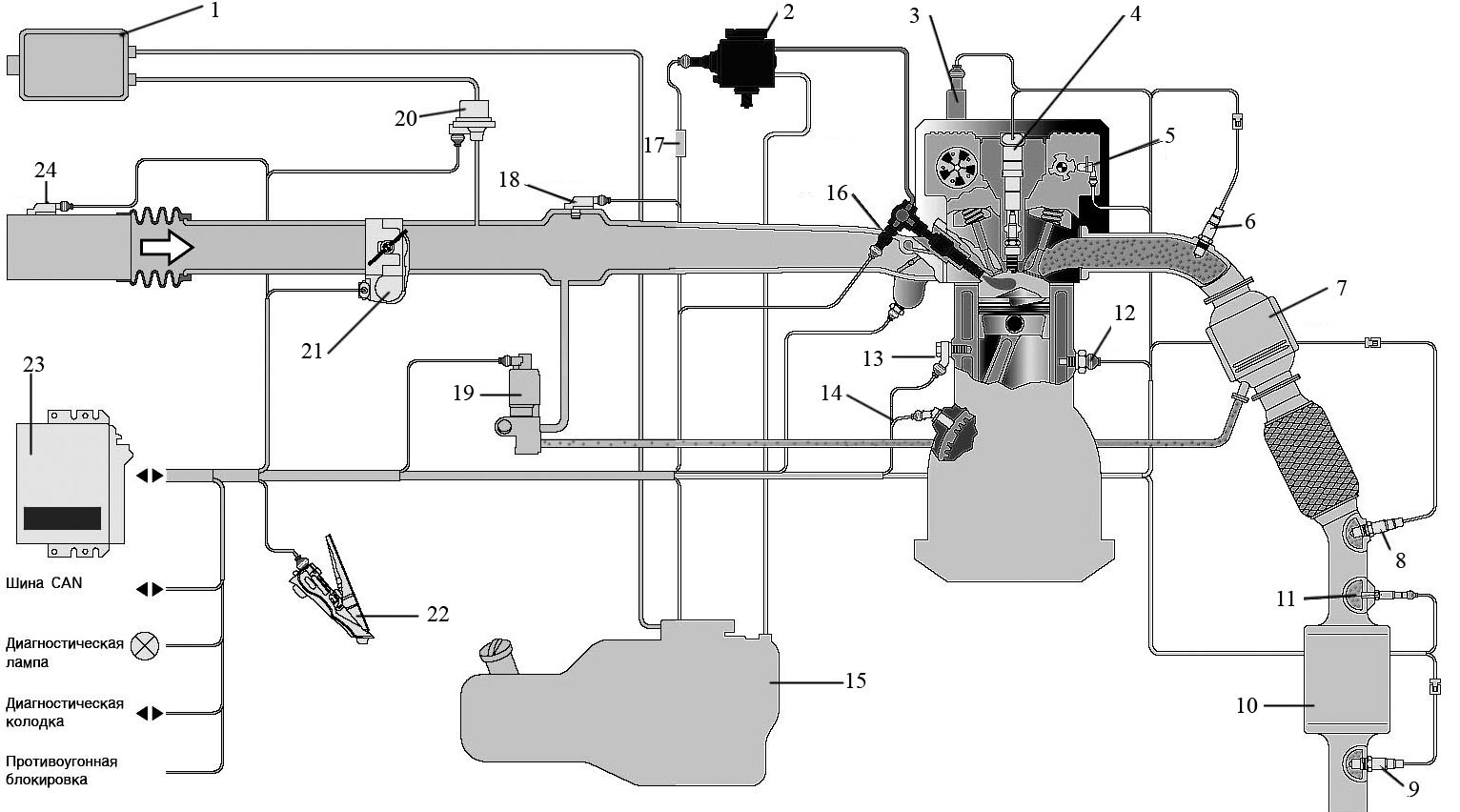

Рис. 3. Привод насоса ТНВД системы непосредственного впрыска и основные детали системы питания:

1 – распределительный вал; 2 – четырёхгранный кулачок; 3 – топливный насос высокого давления; 4 – регулировочный клапан давления топлива; 5 – роликовый толкатель; 6 – рампа; 7 – от топливного бака; 8 – датчик давления топлива; 9 – электромагнитная форсунка впрыска топлива

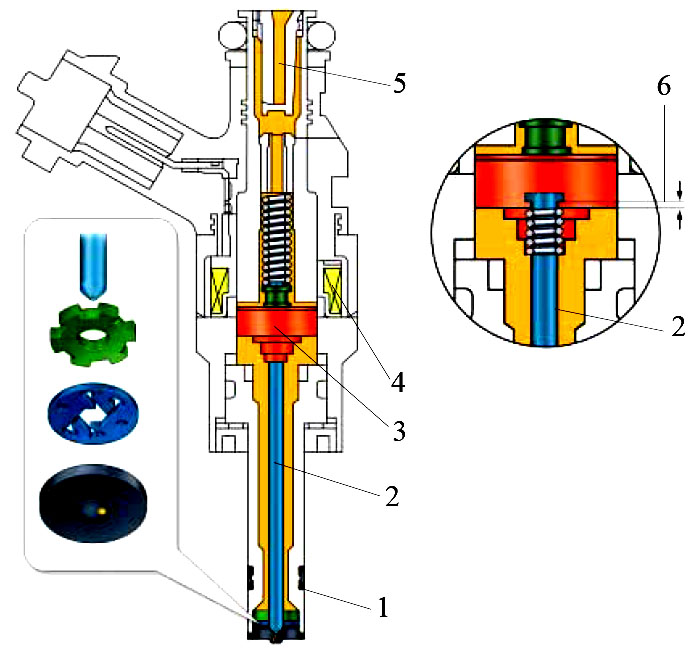

Топливный насос высокого давления предназначен для создания в топливной системе давления до 100 кгс/см2. По конструкции он представляет собою регулируемый по подаче одноплунжерный насос высокого давления (рис. 4).

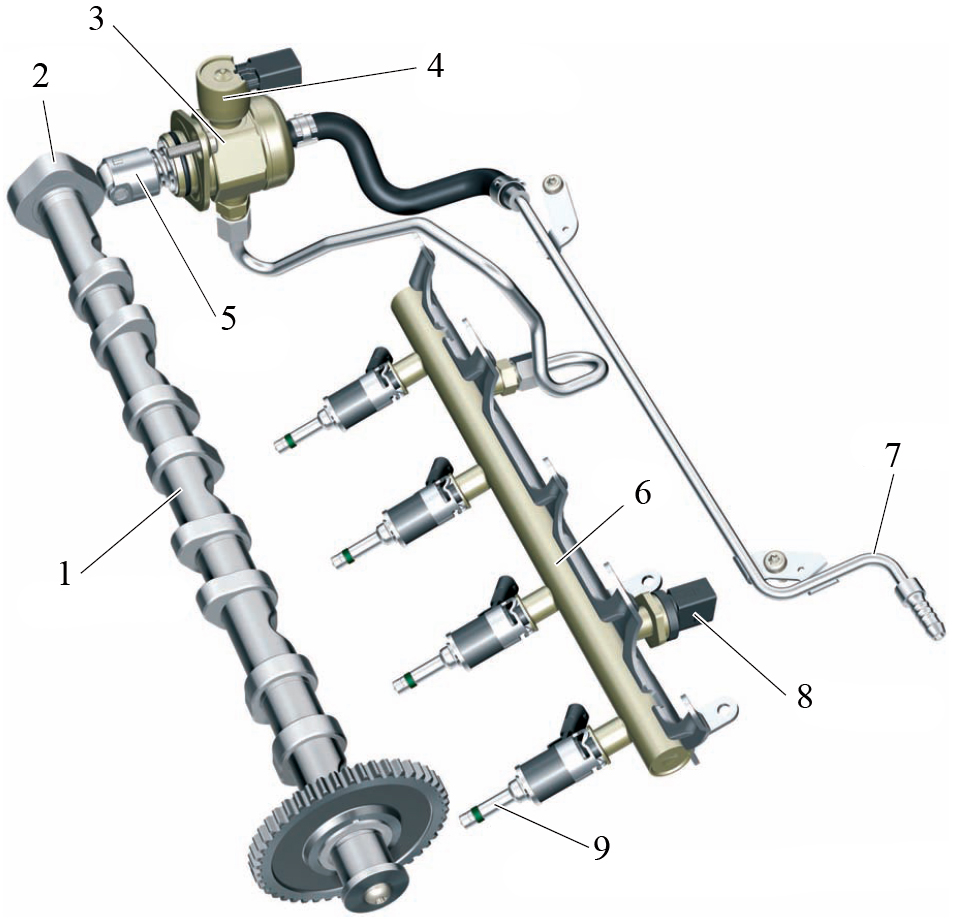

Рис 4. Топливный насос высокого давления непосредственного впрыска:

1 – нагнетательный клапан; 2 – подвод топлива; 3 – демпфер; 4 – пружина демпфера с тарелкой; 5 – мембрана; 6 – впускной клапан; 7 – надплунжерное пространство; 8 – игла клапана; 9 – регулирующий клапан; 10 – плунжер; 11 – пружина плунжера; 12 – канал отвода топлива

Насос подает в распределитель топлива только то количество топлива, которое должно быть впрыснуто в соответствии с многопараметровой характеристикой. Благодаря этому снижается мощность, затрачиваемая на его привод, и соответственно уменьшается расход топлива двигателем.

Процесс наполнения. Плунжер насоса 10 перемещается вниз под действием возвратной пружины 11. При этом увеличивается объем надплунжерного пространства, в результате чего здесь давление падает. Превышение давления топлива в системе низкого давления над давлением в надплунжерном пространстве приводит к открытию впускного клапана 6 и перетеканию топлива в надплунжерное пространство. При этом нагнетательный клапан остается закрытым, так как давление топлива в системе высокого давления превышает его величину в надплунжерном пространстве.

Процесс подачи. При движении плунжера вверх давление в пространстве над ним повышается, в результате чего впускной клапан 6 закрывается. При превышении давления в надплунжерном пространстве над давлением в распределителе топлива открывается нагнетательный клапан 1 и топливо вытесняется в распределитель.

Регулирование давления топлива. Если давление топлива повысилось до требуемого значения, подается ток в обмотку регулирующего клапана 9, вызывая перемещение его иглы под действием магнитного поля. При этом открывается проход топливу во впускную полость, в результате чего давление в надплунжерном пространстве снижается и нагнетательный клапан 1 закрывается.

Встроенный в насос демпфер 3 служит для сглаживания резких скачков давления, возникающих при открытии регулирующего клапана, и подавления колебаний в системе низкого давления.

При открытой игле 8 регулирующего клапана небольшое количество топлива направляется для смазки плунжера и отводится затем через канал 12 в топливный бак.

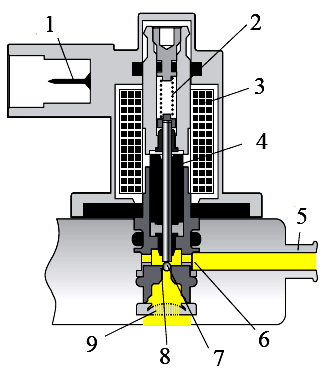

Форсунка. Конструкция форсунки электронной системы непосредственного впрыска (рис. 5)аналогична конструкции электронной форсунки впрыска во впускной трубопровод. При подаче напряжения на обмотку электромагнита форсунки вокруг нее создается магнитное поле. Оно втягивает в себя якорь электромагнита с иглой форсунки, которая поднимается с седла и топливо впрыскивается в цилиндр двигателя. При падении подаваемого на обмотку электромагнита напряжения магнитное поле исчезает, а игла распылителя прижимается пружиной к своему седлу и впрыск топлива прекращается.

Управляющее напряжение подается на форсунки через электронный коммутатор в блоке управления двигателем. Чтобы обеспечить быстрое открытие форсунки, после фазы предварительного намагничивания малым током на ее обмотку подается напряжение порядка 90 вольт. При этом напряжении ток в обмотке достигает 10 ампер. После открытия форсунки на нее подается напряжение 30 вольт, при токе в обмотке 3…4 ампера, что достаточно для удержания иглы в открытом состоянии.

Для снижения энергопотребления форсунок в форсунках системы непосредственного впрыска применяется холостой ход якоря электромагнита. Холостой ход якоря реализован в результате отделения от него иглы форсунки. При протекании тока по обмотке возбуждения сначала втягивается якорь, преодолевающий при этом начальное усилие его удерживания, а затем с определенной задержкой он захватывает и увлекает за собой иглу форсунки.

Рис. 5. Форсунка электронной системы непосредственного впрыска:

1 – тефлоновое уплотнение; 2 – игла; 3 – якорь электромагнита; 4 – катушка возбуждения; 5 – сетчатый фильтр; 6 – холостой ход якоря электромагнита

Для увеличения скорости потока воздуха во впускных трубопроводах применяются специальные вспомогательные заслонки для каждого цилиндра во впускном трубопроводе, разделяющих его на две части. Заслонки служат для управления потоками воздуха, поступающего в цилиндры двигателя, в зависимости от режимов работы двигателя. Привод заслонок может осуществляться с помощью вакуумного или электрического привода. В последнем заслонки поворачиваются с помощью шатунного толкателя электродвигателем, управляемого блоком управления двигателя.

Регулятор давления топлива (рис. 6) устанавливается в системе для поддержания необходимого давления в распределительном трубопроводе независимо от расхода топлива через форсунки и от его подачи насосом высокого давления. С его помощью распределительный трубопровод сообщается со сливной магистралью, через которую топливо возвращается в бак. Он может устанавливаться как на топливном насосе высокого давления, как было описано выше, так и отдельно.

Рис. 6. Регулятор давления топлива:

1 – электрический разъем; 2 – пружина сжатия; 3 – катушка возбуждения; 4 – якорь электромагнита; 5 – сливная магистраль; 6 – сливное отверстие; 7 – запорный шарик; 8 – седло; 9 – подвод топлива

Блок управления двигателем подает на обмотку регулятора широтно-импульсный сигнал, изменяемый при отклонении давления в распределительном трубопроводе от заданного значения. Под действием магнитного поля якорь электромагнита 4 вместе с запорным шариком 7 поднимается с седла, открывая путь топливу в сливную магистраль. Чем больше ширина импульсов, тем шире проход в регуляторе и тем больше сливается топлива из распределительного трубопровода.

В обесточенном состоянии шарик закрыт. В результате этого в системе постоянно поддерживается высокое давление топлива. Для защиты компонентов топливной системы от чрезмерного давления 2 предусмотрена пружина, удерживающая шарик в закрытом состоянии до давления 120 кгс/см2. При превышении этого давления шарик открывается.

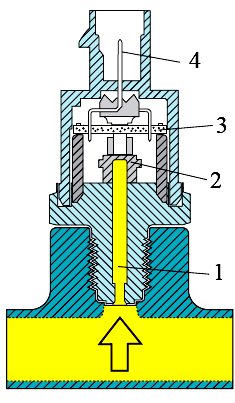

Датчик давления топлива (рис. 7) устанавливается в распределительном трубопроводе.Сигнал датчика используется в блокеуправления двигателем для регулированиядавления топлива в контуре высокого давленияпо многопараметровой характеристике.

Рис. 7. Датчик давления топлива:

1 – штуцер подвода топлива; 2 – стальная мембрана с терморезисторами; 3 – электронная схема; 4 – электрический разъем

Топливо внутрь датчика поступает из распределительного трубопровода. Под действием давления стальная мембрана датчика прогибается. Если давление небольшое прогиб мембраны будет незначителен. Сопротивление тензорезисторов при этом наибольшее, а напряжение на выходе датчика небольшое. При высоком давлении топлива мембрана датчика прогибается на значительную величину. В результате сопротивление тензорезисторов снижается, а напряжение на выходе датчика увеличивается. Снимаемое с тензорезисторов напряжение усиливается электронной схемой и направляется на вход блока управления двигателем. Изменение давления в распределительном трубопроводе производится посредством регулятора давления.

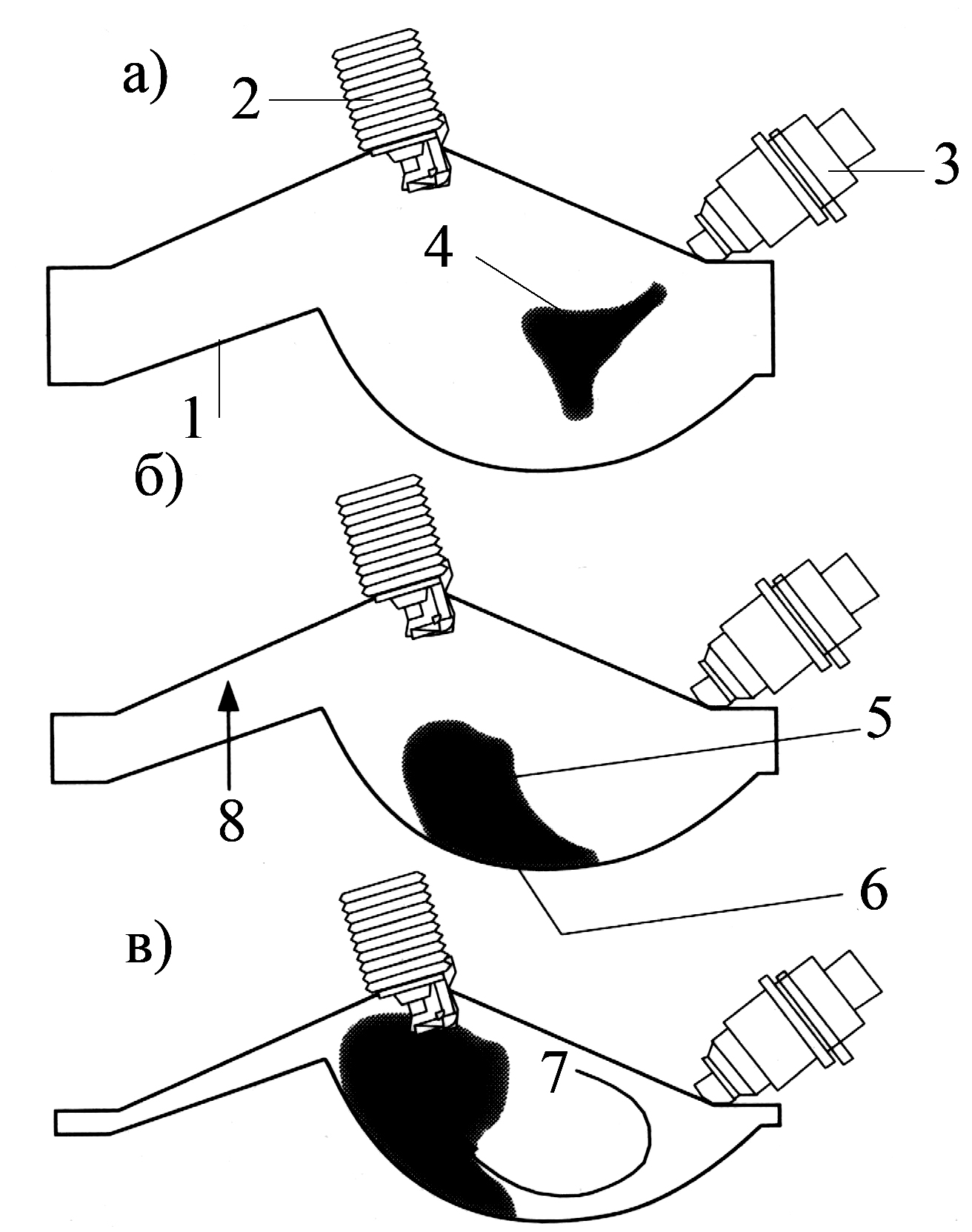

Принцип работы системы непосредственного впрыска. Поршни двигателей, оборудованных системами непосредственного впрыска, имеют специальную конструкцию и характерны углублением 6 на днище (рис.8). Углубление специальной формы позволяет факелу впрыскиваемого топлива закручиваться в турбулентной массе воздуха и подавать топливную смесь непосредственно к очагу воспламенения – свече зажигания. При подобной схеме смесеобразования не образуется нераспыленного топлива на днище поршня, так как сильный поток воздуха снимает и распыливает те капли топлива, которые образовались на днище поршня при начальной стадии впрыска.

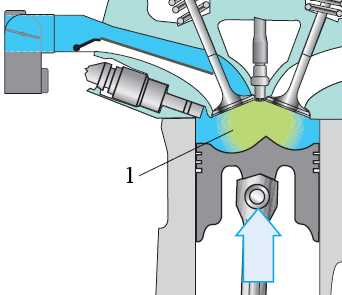

Рис. 8 Смесеобразование в камере сгорания двигателя с непосредственным впрыском бензина:

1 – поршень; 2 – свеча; 3 – форсунка; 4 – факел топлива в начале впрыска; 5 – факел топлива в середине впрыска; 6 – углубление в днище поршня; 7 – факел топлива в конце впрыска;; 8 – направление движения поршня; а – начало впрыска; б – середина впрыска; в – конец впрыска

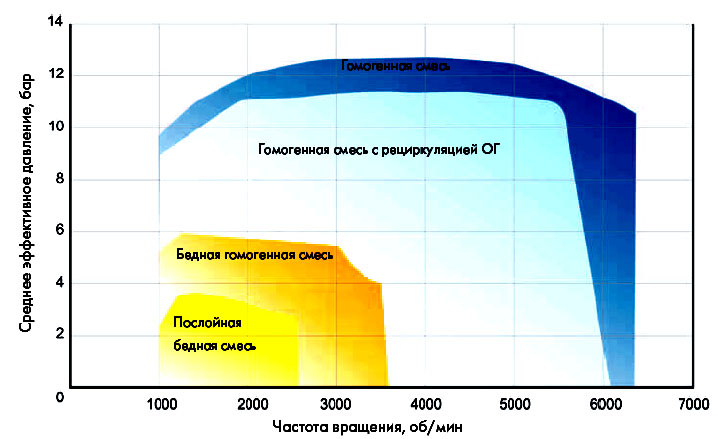

Применяются 4 способа смесеобразования (рис.9), позволяющие получить:

– бедную послойную смесь с добавкой отработавших газов;

– бедную гомогенную смесь без добавки отработавших газов;

– гомогенную стехиометрическую смесь с добавкой отработавших газов;

– гомогенную стехиометрическую смесь без добавки отработавших газов.

Рис. 9. Режимы работы двигателя Ауди А3 на различных смесях

Работа двигателя на гетерогенной смеси (послойное смесеобразование).

Топливовоздушная смесь на этом режиме является сверхбедной, с соотношением бензина и воздуха до 1:40. Этот режим характерен для небольших нагрузок при скорости движения автомобиля до 120 км/ч.

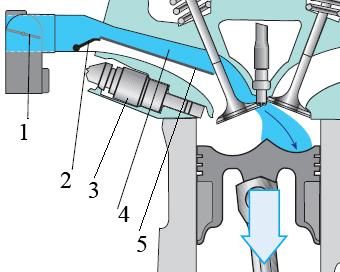

При работе двигателя на режимах небольших нагрузок закрываются вспомогательные заслонки 2, перекрывающие нижние части впускных каналов, разделенных пластиной 5 (рис. 10). В результате этого поступающий в цилиндры двигателя воздух направляется только через верхние части впускных каналов, закручивая воздушную массу внутри цилиндров.

Рис. 10. Система непосредственного впрыска FSI – Фольксваген (подача воздуха):

1 – дроссельная заслонка; 2 – вспомогательная заслонка во впускном канале; 3 – форсунка; 4 – верхняя часть потока воздуха; 5 – разделительная пластина

Вращательное движение воздуха в цилиндре (продольный вихрь) поддерживается благодаря специальной форме выемки в поршне и усиливается в результате перемещения поршня к ВМТ. Завихрение сохраняется до конца такта сжатия, когда форсунка подает внутрь цилиндра топливо.

Впрыск топлива производится на такте сжатия в последней трети такта сжатия незадолго до момента искрообразования, приблизительно за 60° и заканчивается приблизительно за 45° до в. м. т. такта сжатия. Впрыскиваемое под высоким давлением (40…110 кгс/см2) топливо подхватывается воздушным потоком, который сносит способную к воспламенению смесь в направлении к свече зажигания (рис. 11).

Поршень с помощью своего профилированного днища придает топливной струе направление в зону электродов свечи зажигания, а вихрь быстро перемешивает пары бензина и воздуха и, что особенно важно, удерживает облачко бензовоздушной смесивозле свечи зажигания.Форсунка расположенная под углом 45°, распыливающая топливо на более мелкие капли по сравнению с системой впрыска во впускной трубопровод, вследствие более высокого давления впрыска, придает распыленному топливу направленное вращение, что способствует быстрому испарению топлива.

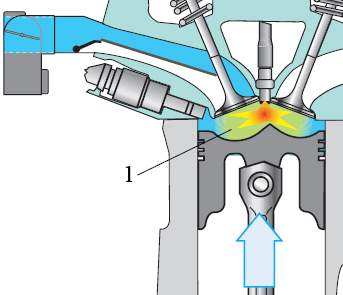

Рис.11. Впрыск топлива при образовании гетерогенной смеси:

1 – форсунка; 2 – топливная выемка поршня; 3 – аэродинамическая выемка поршня

Так как факел топлива сплющен, он практически не соприкасается с днищем поршня и стенками цилиндра и камеры сгорания (рис. 12). В данном случае говорят о смесеобразовании так называемой «воздушной оболочке», состоящей из свежего воздуха и перепущенных отработавших газов. В зоне свечи зажигания возникает концентрированное облако способной к воспламенению смеси, в то время как в остальных зонах камеры сгорания топливо отсутствует.

Рис. 12. Преобразование факела топлива после впрыска:

1 – зона смесеобразования

После поступления топливовоздушной смеси к свече зажигания она поджигается искрой. При этом воспламеняется только облако смеси, в то время как остальные газы образуют его оболочку (рис. 13). Воздух, располагаясь вдоль стенок цилиндра и днища поршня, ввиду низкой теплопроводности образует изолирующий слой и уменьшает тепловые потери и, соответственно, увеличивает КПД. Прослойка воздуха возле стенок сгорания обеспечивает также высокую стойкость рабочего процесса против детонационного сгорания рабочей смеси и позволяет исключить отложения продуктов сгорания на стенках цилиндров и камеры сгорания, помогая избавиться от калильного зажигания и снизить абразивный износ поршневых колец.

Рис. 13. Процесс сгорания топлива при гетерогенной смеси:

1 – зона горения

Работа двигателя на гомогенной смеси (традиционное смесеобразование).

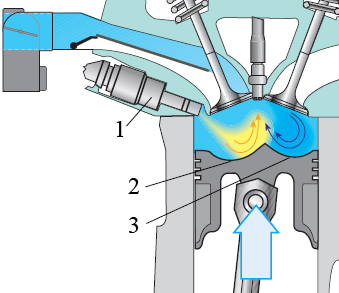

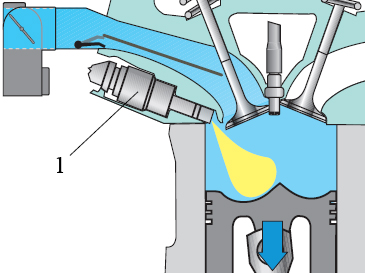

При плавном увеличении частоты вращения коленчатого вала двигателя и высоких скоростях движения автомобиля подача топлива переключается на мощностной режим работы двигателя и состав смеси становится близок к стехиометрическому 1: 14,7. Впрыск топлива на этих режимах осуществляется во время наполнения цилиндра воздухом (рис. 14). Испаряющееся топливо охлаждает воздух в цилиндре, что улучшает его наполнение, а также снижает вероятность возникновения детонации. Это в свою очередь позволяет применить более высокую степень сжатия, а значит и высокую мощность двигателя.

Работа двигателя на гомогенной смеси осуществляется при частично или полностью открытых вспомогательных заслонках во впускных каналах, причем эти заслонки управляются электронной системой в зависимости от режима его работы. При частичных нагрузках и в среднем диапазоне частот вращения вспомогательная заслонка закрыта, в результате чего входящий в цилиндр поток воздуха закручивается, улучшая смесеобразование. По мере увеличения нагрузки и частоты вращения поступление воздуха только через верхнюю часть впускного канала оказывается недостаточным. Поэтому заслонку поворачивают, открывая нижнюю часть впускного канала.

Гомогенная смесь образуется при впрыске топлива на такте впуска, а не на такте сжатия, как это имеет место при образовании гетерогенной смеси, что увеличивает время для образования смеси.

Рис.14. Впрыск топлива при образовании гомогенной смеси:

1 – форсунка

Сгорание происходит при этом во всем объеме камеры сгорания при полном отсутствии изолирующих слоев чистого воздуха и без добавки рециркулируемых отработавших газов (рис. 15).

Рис. 15. Процесс сгорания топлива при гомогенной смеси:

1 – зона горения

Помимо применявшихся ранее способов образования послойной или гомогенной бедной и стехиометрической смесей сегодня применяются еще два способа смесеобразования. Это двойной впрыск для разогрева нейтрализатора и двойной впрыск при работе с полной нагрузкой. Эти способы смесеобразования позволяют ускорить разогрев нейтрализатора и повысить крутящий момент в диапазоне низких частот вращения коленчатого вала.

Двойной впрыск для разогрева нейтрализатора. При работе двигателя на гомогенной смеси ускоряется разогрев нейтрализатора до рабочей температуры. Помимо этого при прогреве увеличивается равномерность работы двигателя и снижается выброс углеводородов. Все это приводит к снижению выбросов с отработавшими газами и повышению экономичности.

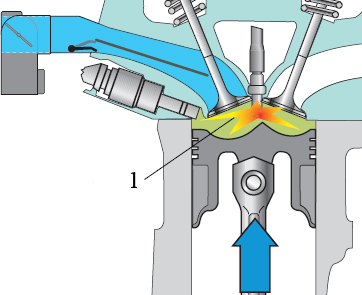

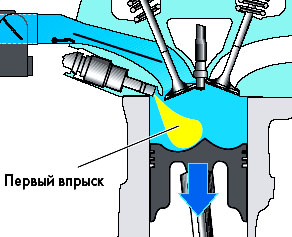

Первый впрыск производится на такте впуска приблизительно за 300° до ВМТ конца сжатия (рис. 16). Благодаря этому во всем объеме цилиндра образуется однородная смесь топлива с воздухом.

Рис. 16. Процесс первого впрыска для разогрева нейтрализатора

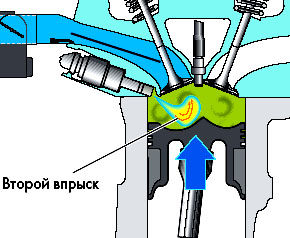

В процессе второго впрыска в цилиндр дополнительно подается относительно небольшая порция топлива впрыскивается приблизительно за 60° до ВМТ конца сжатия (рис. 17). Эта порция топлива сгорает с большим запозданием, поэтому температура отработавших газов повышается. В результате более горячие газы быстрее разогревают нейтрализатор и обеспечивают достижение его рабочей температуры за более короткое время.

Рис. 17. Процесс второго впрыска для разогрева нейтрализатора

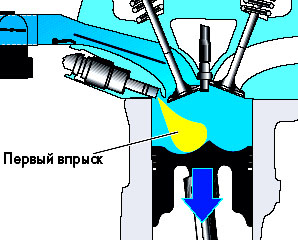

При работе двигателей с непосредственным впрыском бензина с полной нагрузкой на частотах вращения до 3000 об/мин наблюдается нежелательное неравномерное распределение смеси в цилиндрах. В связи с этим при интенсивном разгоне и максимальной мощности для увеличения крутящего момента подача топлива переключается на режим двухстадийного впрыска. Первый впрыск производится на такте впуска приблизительно за 300° до ВМТ конца сжатия. При этом впрыскивается приблизительно две трети от суммарной дозы топлива. Первая порция, подаваемая во время такта впуска, перемешиваясь с воздухом и охлаждая его, создает в цилиндрах однородную сверхобедненную смесь (состав смеси 60:1) (рис. 18).

Рис. 18. Процесс первого впрыска при полной нагрузке

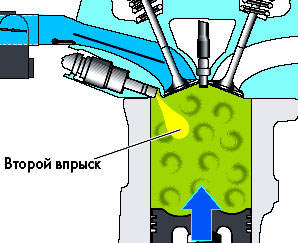

Оставшаяся третья часть топлива впрыскивается в зону искрового заряда в начале такта сжатия (состав смеси 12:1) (рис. 19), благодаря этому снижается количество топлива, попадающего на стенки цилиндра. Повышение однородности смеси достигается за счет практически полного испарения топлива. Тем не менее, в зоне свечи зажигания образуется более богатая смесь, чем на периферии камеры сгорания. Это улучшает процесс сгорания и снижает вероятность возникновения детонации.

Рис. 19. Процесс второго впрыска при полной нагрузке

При работе двигателя на двухстадийном впрыске приоткрывается заслонка, запирающая второй прямой впускной канал. Поток воздуха, устремляющийся по этому каналу в цилиндр, разрушает расслоение, в результате чего на режиме максимальной мощности топливовоздушная смесь становиться гомогенной. Применение двухстадийного впрыска и богатой смеси увеличивает крутящий момент двигателя до 55%.

Применение системы центрального впрыска позволяет увеличить степень сжатия, что улучшает экономичность (до 15…20%) при общем снижении выбросов токсичных веществ до 20%, а также повышает мощность и крутящий момент до 10% во всем диапазоне частоты вращения коленчатого вала.

Основным недостатком систем центрального впрыска является высокое содержание оксидов азота, образующихся при высоких температурах цикла в режимах работы на бедных смесях. Снижение оксидов азота производится по двум направлениям: рециркуляцией отработавших газов (до 30%) и нейтрализацией. Кроме обычного трехкомпонентного нейтрализатора для разложения оксидов азота применяют специальный фильтр-накопитель задерживающий оксиды азота с покрытием из бария или иридия. Как только фильтр-накопитель начинает переполняться, блок управления кратковременно переводит работу двигателя на режим обогащенной смеси, что повышает температуру отработавших газов. При этом «связанные» барием или иридием молекулы NOx высвобождаются и разлагаются на кислород и азот. Частота очищения фильтра-накопителя зависит от режима работы двигателя и не превышает нескольких секунд в течение каждой минуты работы двигателя. Кроме этого, для работы двигателя с непосредственным впрыском необходимо топливо с минимальным содержанием серы, чтобы не повредить нейтрализатор.

Недостатками непосредственного впрыска являются также смачивание поступающим топливом стенок цилиндров впрыскиваемым топливом, которое вызывает срыв масляной пленки, образование несгоревших углеводородов в зоне сгорания сверхбедных смесей, поэтому следует предпринимать специальные меры по устранению этих явлений.

1. Получить задание от преподавателя.

2. Изучить назначение, общую схему и принцип действия системы непосредственного впрыска бензинового двигателя выбранного автомобиля.

3. Определить достоинства и недостатки системы непосредственного впрыска бензинового двигателя.

4. Описание работы системы непосредственного впрыска бензинового двигателя.

Содержание отчета.

1. Название работы.

2. Выписать основные сведения по системе непосредственного впрыска бензинового двигателя заданной модели двигателя.

3. Описание работы ТНВД системы непосредственного впрыска бензинового двигателя.

4. Описание работы форсунки электронной системы непосредственного впрыска.

5 Назначение и принцип работы датчика давления топлива.

6. Принцип работы системы непосредственного впрыска топлива бензинового двигателя.

7. Достоинства и недостатки системы непосредственного впрыска бензинового двигателя.

Контрольные вопросы

1 Система непосредственного впрыска бензиновых двигателей. Вопросы проектирования.

2. Основные элементы и блоки системы непосредственного впрыска.

3. Принцип работы ТНВД.

4. Принцип работы форсунки системы непосредственного впрыска. 5. Регулятор давления топлива. Назначение. Принцип работы.

6. Способы смесеобразования.

7. Работа двигателя на гетерогенной смеси (послойное смесеобразование).

8. Работа двигателя на гомогенной смеси (традиционное смесеобразование).

9. Достоинства и недостатки системы непосредственного впрыска топлива бензиновых двигателей.

ЛАБОРАТОРНАЯ РАБОТА № 6.

СИСТЕМА ПИТАНИЯ БЕНЗИНОВЫХ ДВИГАТЕЛЕЙ С ЦЕНТРАЛЬНЫМ ВПРЫСКОМ ТОПЛИВА

Цель работы:

1. Изучить назначение, общую схему и принцип действия системы питания двигателя с центральным впрыском бензина.

2. Изучить конструкцию и работу элементов системы питания двигателя с центральным впрыском бензина.

Оборудование:

автомобили детали системы питания; съемники и приспособления для выполнения разборочно-сборочных работ; стенд; динамометрический ключ; наборы рожковых, торцевых и накидных ключей, плакаты, учебная литература.

Содержание работы: с помощью учебных пособий, плакатов изучить общее устройство системы питания бензиновых двигателей с центральным впрыском топлива.

2015-05-14

2015-05-14 9282

9282