Подготовка проводов к монтажу включает следующие операции:

– мерную резку,

– удаление изоляции и заделку концов проводов,

– маркировку,

– облуживание и свивание проводов.

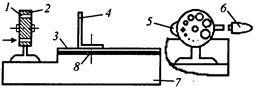

Мерную резку проводов вручную выполняют ножницами, кусачками, определяя длину провода по шаблону. В мелкосерийном производстве эта операция механизируется с помощью устройств мерной резки (рис. 7.2).

Рис. 7.2. Устройство мерной резки.

Приспособление состоит из упора 4 с закрепленной на нем стрелкой. Упор жестко крепится на столе 7 гайкой-барашком так, чтобы стрелка совпадала с делением линейки 8. Резка производится между отверстиями 1 в неподвижном 2 и подвижном 3 дисках путем поворота диска 3 вручную рукояткой 6. Диск 3 возвращается в исходное положение с помощью пружины 5. Приспособление позволяет получить точность нарезки ±0,7 мм. В других конструкциях вращение диска осуществляется электродвигателем.

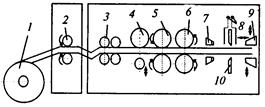

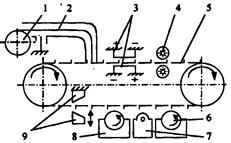

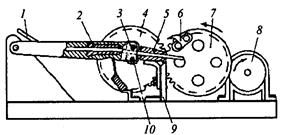

Резку проводов (различных марок и сечений) длиной от 50 до 1350 мм и зачистку концов обжигом пластиковой изоляции по концам на расстоянии 5-10 мм при массовом производстве выполняют на специальных автоматах (рис. 7.3).

Рис.7.3. Схема автомата подготовки провода.

Провод с катушки 1 протягивается через механизм предварительной подачи 2, роликовый механизм рихтовки 3, мерный ролик 4, механизмы подачи (ролики 5, 6), зажима 7,9, обжига 8 к устройству резки 10. При достижении заданной длины ведущие подвижные ролики 5 отходят от ведущих неподвижных роликов 6 с помощью пневмосистемы, но происходит фиксация провода зажимами 7 и 9. После этого механизм обжига 8 наджигает изоляцию провода в двух местах. Далее провод разрезается отрезным ножом 10 и выталкивается зажимом 9 с помощью пневмосистемы в тару. Производительность автомата достигает 2000 шт/ч.

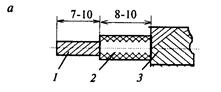

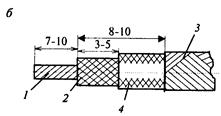

Зачистка проводов от изоляции должна обеспечить технологичность монтажа и надежность контактного соединения. Для большинства соединений зачистку осуществляют на длину 7-10 мм, для многожильных проводов – 10-15 мм (рис. 7.4).

Рис.7.4Разделка концов проводов с изоляцией:

а - пластиковой, б - комбинированной, 1 - провод, 2 -пластиковая

изоляция, 3 - экран, 4 - волокнистая изоляция

Изоляцию проводов удаляют:

– МГВ, МГВЛ, МГВЛЭ, МГВСЛ электрообжигом;

– МГСЛ (с внутренней изоляцией из стекловолокна) надрезом на автомате, специальными щипцами;

– МГТФ, МГТФЛЭ (термостойкая фторопластовая изоляция) надрезом;

– ЛПЛ (хлопчатобумажная пряжа), МОГ (шелк, капрон), МГТЛ (лавсановая) электрообжигом;

– МШВ, МГШВ (пленочная и волокнистая изоляция) электрообжигом;

– эмалевую изоляцию с проводов ПЭТ, ПЭЛ шлифовальной шкуркой, шабером;

– ПЭВ и ПЭМ погружением в муравьиную кислоту и протиркой бязью;

– многожильных ЛЭШО и ЛЭШД нагревом в верхней части пламени

спиртовой горелки и погружением в спирт с последующей протиркой бязью либо погружением в расплав солей (хлористый калий) при температуре 768°С на 1-2 с.

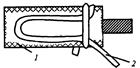

Для зачистки изоляции применяют специальные приспособления, удаляющие изоляцию обжигом (рис.7.5) и стягиванием съемником изоляции.

Рис. 7.5.Схема удаления изоляции обжигом

Основными рабочими органами являются нить накала 3 и губки-ножи 2. Нить прожигает изоляцию при повороте провода / вокруг оси. Губки являются опорой для провода при прожигании изоляции, предохраняют ее от обугливания, обеспечивают снятие изоляции. Для исключения надрезов губки полируются и имеют радиус скругления 0,08 мм.

Термомеханический способ позволяет снимать изоляцию в один прием с проводов сечением 0,07-0,35 мм2. Рабочее место при этом должно быть оборудовано местной вентиляцией. Недостатки тепловых методов удаления изоляции: возможны пережоги провода, образование оксидной пленки, выделение вредных газов.

К механическим приспособлениям, предназначенным для снятия любой изоляции, относится устройство с механическими щетками, которые вращаются с помощью электродвигателя в противоположных направлениях. Зазор между щетками регулируется. Время зачистки изоляции 2-3 с, производительность 150-300 проводов в час, длина снимаемой изоляции 5-20 мм. К недостаткам механического способа относятся уменьшение диаметра, насечки, скручивание, трудности при обработке проводов малого диаметра (0,02-0,05 мм).

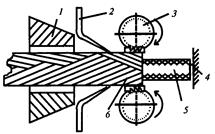

В связи с развитием более совершенных методов объемного монтажа все шире внедряется комплексная механизация и автоматизация подготовки проводов к монтажу. Примером является автомат для мерной резки, зачистки изоляции и лужения проводов марок МШВ, МГШВ, МГВ на длину от 40 до 300 мм (рис.7.6), который состоит из цепной передачи 5, укладчика провода 2, совершающего качательное движение, катушки / с запасом провода, щеток 4, зоны обжига изоляции 3, зон флюсования 6, лужения 7, влагозащиты 8, ножей 9.

Рис.7.6.Схема автомата для подготовки проводов.

При перемещении цепей и качании раскладчика провод, сматываясь с катушки, перемещается вместе со штырьками цепи и попадает в зону обжига изоляции 3. Затем щетками 4 снимается оксидная пленка. Флюсование осуществляется войлочным валиком 6. Лужение происходит в волне припоя 7, влагозащита – в ванночке 8 с вращающимся войлочным роликом, а затем ножами 9 провод отрезается. Заделку концов провода с волокнистой изоляцией осуществляют с помощью нитроклея, путем надевания полихлорвиниловых трубок или наконечников из пластмасс, нитками (оклетневка). Оклетневка заключается в наматывании на изоляцию слоя цветных хлопчатобумажных или шелковых ниток, которые затем покрывают клеем БФ-4 или нитролаком (рис.7.7).

Рис.7.7.Закрепление изоляции провода ниткой:

1 - провод, 2 - хлопчатобумажная нитка.

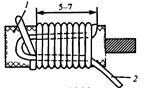

Для отрезания трубок необходимой длины применяют станки, работающие в автоматическом цикле (рис. 7.8).

Рис.7.8.Станок для отрезания изоляционных трубок

Трубка 1 проходит через направляющую втулку 2 и, попадая на сменный ведущий ролик 10, прижимается резиновым валиком 3. Далее вращением шестерен 4 и 7 от ведущей шестерни 8 трубка подается во вторую направляющую втулку 5 и на лезвия подвижного 6 и неподвижного 9 ножей, с помощью которых изоляционная трубка отрезается. Производительность станка 300 тыс. заготовок за смену. Он позволяет разрезать трубки диаметром 2-6 мм на отрезки длиной от 8 до 20 мм.

Для снятия экранирующей оплетки с кабеля применяется установка СЭ-1, работающая по принципу винтового среза оплетки с помощью вращающихся фрез и неподвижных, ножей (рис. 7.9).

Рис.7.9.Схема установки для снятия экранирующей оплетки

Перемещением втулки 1 устанавливают расстояние между ножами 2. Кабель 5 подается в отверстие втулки до упора 4. Фрезы 3, вращаясь навстречу движению провода, загибают экранирующую оплетку 6, которая срезается, попадая в зазор между зубьями фрез и ножами. Круговой срез обеспечивается поворотом провода вокруг оси. Установка для снятия экранирующей оплетки с концов монтажных проводов типа МГВШЭ, БПВЛЭ диаметром по оплетке 1- 5 мм имеет производительность 600 заготовок в час.

Разделку концов экранирующей оплетки, обеспечивающую подключение ее к корпусу, выполняют путем протаскивания конца провода через отверстие, сделанное в оплетке на расстоянии 20 мм от конца, и подключением свободной части оплетки к корпусу либо подпайкой к оплетке дополнительного провода. Лужение монтажных проводов осуществляют путем погружения оголенных участков в ванны с припоем ПОС61, ПОС61М при температуре 250-260°С в течение 1- 4 с, используя флюсы ФКСп, ФКТ. Для ВЧ-кабелей с нетеплостойкой изоляцией применяется припои ПОСВ 33 при температуре 170-190°С

2015-05-14

2015-05-14 12942

12942