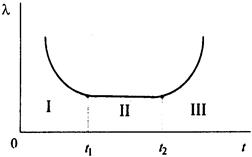

Технологическая тренировка ЭА представляет собой испытания аппаратуры с целью выявления и устранения приработочных отказов. Интенсивность отказов элементов зависит от их типа, режима работы, технологии изготовления, условий эксплуатации и изменения во времени (рис. 8.3).

Период приработки характеризуется низкой надежностью, что объясняется действием технологических дефектов. С целью их устранения и проводится технологическая тренировка, продолжительность которой обычно 10–200 ч в зависимости от типа ЭА. Для сокращения времени технологической тренировки ее совмещают с испытаниями на воздействие вибраций, термоциклирования, повышенного напряжения питания.

Рис.8.3. Зависимость интенсивности отказов от времени.

После окончания «жестких» технологических испытаний аппаратура должна проработать такое же время в нормальных условиях. Поскольку в процессе технологической тренировки происходит иногда отклонение параметров за пределы ТУ, необходимо предусмотреть регулировочную операцию и повторить технологический прогон. Нарушение режимов и продолжительности технологической тренировки оборачивается значительным браком готовой продукции.

При проектировании технологической тренировки определяют:

– время тренировки (10 – 200 ч);

– последовательность и жесткость технологических испытаний, при которых постепенно уменьшается «жесткость» режима (термоудар, циклическое воздействие температур и др.);

– периодичность проверки параметров;

– объем контролируемых параметров, автоматизацию контроля ряда параметров аппаратуры.

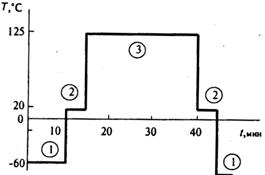

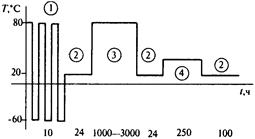

Для ускоренных испытаний блоков на ПП применяют термоциклы по программе (рис.8.4).

Рис.8.4. Программа термоциклов для ускоренных испытаний ПП.

Соотношение амплитуды деформации ПП и числа циклов изменений напряжения до разрушения, вызванного усталостными явлениями, определяет уравнение Коффрина- Мэнсона

где Nот – число циклов до наступления отказа.

ε – фактическая деформация;

ε0 – амплитуда остаточной деформации;

β – константа кривой усталости (для ПП β =2).

По режиму термоциклов достигается ускорение испытаний в 1000 раз.

Испытания на термоудар проводятся с целью определения устойчивости межсоединений в ПП путем контроля изменения сопротивления последовательно соединенных металлизированных отверстий («ныряющий проводник»). Испытуемая плата не должна иметь покрытия, которое снимается химическим способом.

Сопротивление измеряется при постоянном токе (100±5) мА четырехзондовым методом. Степень изменения сопротивления является показателем качества металлизации отверстия. Термоудар осуществляется по следующей программе погружений:

– в холодную ванну при Т = (25±2)°С,

– в нагретую ванну при Т = (260±5)°С в течение (20±1) с (2 – 3 цикла),

– в холодную ванну.

Ускоряющим фактором для большинства механизмов отказов является повышенная температура. Коэффициент ускорения КТ определяется по уравнению Аррениуса:

где Еа – энергия активации механизмов отказов, эВ;

К – постоянная Больцмана: К = 8,6·10 -5 эВ/К;

Т о, Т ф – температура изделия соответственно начальная и в форсированном

режиме, К.

Температура кристалла рассчитывается так:

где Тосн – температура основания;

RТ – тепловое сопротивление перехода кристалл – окружающая среда;

Rрас – мощность рассеиваемая на кристалле.

Для ИМС при отсутствии экспериментальных данных Еа≈ 0,4 эВ, RТ = 100 K/Bт. При выборе параметров необходимо учитывать следующее: температура перехода кристалл – основание не выше 250°С, при наличии контактов Аи – Аl не выше 200°С, плотность тока в пленках Аl-металлизации не должна превышать 2·10 -6А/см2, коэффициент ускорения KТ≤ 5.

Длительность ускоренных испытаний:

где tи – время испытаний;

п 0 – объем выборки при обычных испытаниях;

пу – объем выборки при ускоренных испытаниях на безотказность.

Прииспытаниях монтажных соединений на надежность по заданной программе можно рекомендовать временной график испытаний, показанный на рис. 8.5.

Рис. 8.5. График испытаний на надежность.

Объем испытаний устанавливают исходя из экспоненциального закона распределения времени работы соединений до отказа:

где N – объем выборки;

r 0 – коэффициент, зависящий от доверительной вероятности:

при Р= 0,90 r 0 = 2,30, при Р = 0,95 r 0 = 3,0;

λ – интенсивность отказов для паяных соединений (2 ·10 -9 ч -1 для бытовой РЭА,

1·10 -9 ч -1 для специальной).

ЛИТЕРАТУРА

1. Достанко А.П., Ланин В.Л., Хмыль А.А., Ануфриев Л.П. Технология радиоэлектронных устройств и автоматизация производства. Мн.: Вышэйшая школа, 2002..

2. Достанко А.П., Пикуль М.И. Хмыль А.А. Технология производства ЭВМ. Мн.: Высшая школа, 1994.

3. Ланин В.Л., Емельянов В.А., Хмыль А.А. Проектирование и оптимизация технологических процессов производства электронной аппаратуры. Мн.:БГУИР, 1998.

4. Ланин В.Л. Технология сборки, монтажа и контроля в производстве электронной аппаратуры. Мн.: БГУИР, 1987.

5. Емельянов В.А., Ланин В.Л., Хмыль А.А. Технология электрических соединений в производстве электронной аппаратуры. Мн.: Бестпринт, 1997.

.

2015-05-14

2015-05-14 6731

6731