ТЕХНОЛОГИЧЕСКИЕ СП О С О БЫ П О ВЫШЕНИЯ ИЗН ОСОС Т О ЙК ОС ТИ ДЕТАЛЕЙ

Взадачу технологии входит придание материалам и заготовкам заданных свойств, обработка заготовок для получения деталей требуемой формы и надлежащей точности, упрочнение рабочих поверхностей деталей, их сборка в агрегаты и испытания узлов и машин.

Проблема разработки материалов для изготовления машин и оборудования слагается из: а) получения уже известных материалов, удовлетворяющих техническим условиям, с наименьшими затратами; б) создания новых материалов, удовлетворяющих тем или иным специфическим условиям работы; изыскания новых материалов ведутся непрерывно как вследствие повышения требований к материалам в связи с созданием новых конструкций машин и модернизацией старых, так и вследствие необходимости замены дефицитных материалов и удешевления переработки сырья в изделие.

Создание материала с малым рассеянием показателей его свойств должно начинаться с соблюдения стабильного состава исходных материалов определенного качества, например, шихты. Нарушение этого положения зачастую не может быть в дальнейшем компенсировано. Известно, что чугуны обладают наследственными свойствами: в то время как из одних доменных чугунов в составе шихты при плавке в вагранках или печах можно получать отливки желаемой структуры, из других чугунов того же химического состава это делать затруднительно или совсем невозможно. В алюминиево-железисто-никелевой бронзе при 4% Ре и 4% № увеличение содержания алюминия с 10 до 11% резко снижает сопротивление изнашиванию пары бронза — сталь.

Структура полиамидов состоит, как известно, из аморфной массы и кристаллических образований. Существенное влияние на структуру оказывают скорость процесса охлаждения расплавленной массы полиамида и последующая термообработка. Чем больше в полимере кристаллической структуры, тем он более износостоек. Литье под давлением, обработка детали в водяной ванне при температуре 80°С и последующая закалка при —40СС дают мелкозернистую структуру с незначительным количеством аморфного вещества. Спеченный полиамид имеет почти однородную кристаллическую структуру. Отлитые полиамидные детали могут оказаться покрытыми оболочкой чисто аморфного вещества меньшей твердости, чем твердость сердцевины. Эта оболочка быстро изнашивается, обычно в процессе приработки детали. Снизить износ в процессе приработки можно, если деталь изготовить из медленно охлажденной заготовки путем механической обработки при минимальных усилиях резания.

Способ получения заготовки имеет прямое влияние на износостойкость и общую ее прочность.

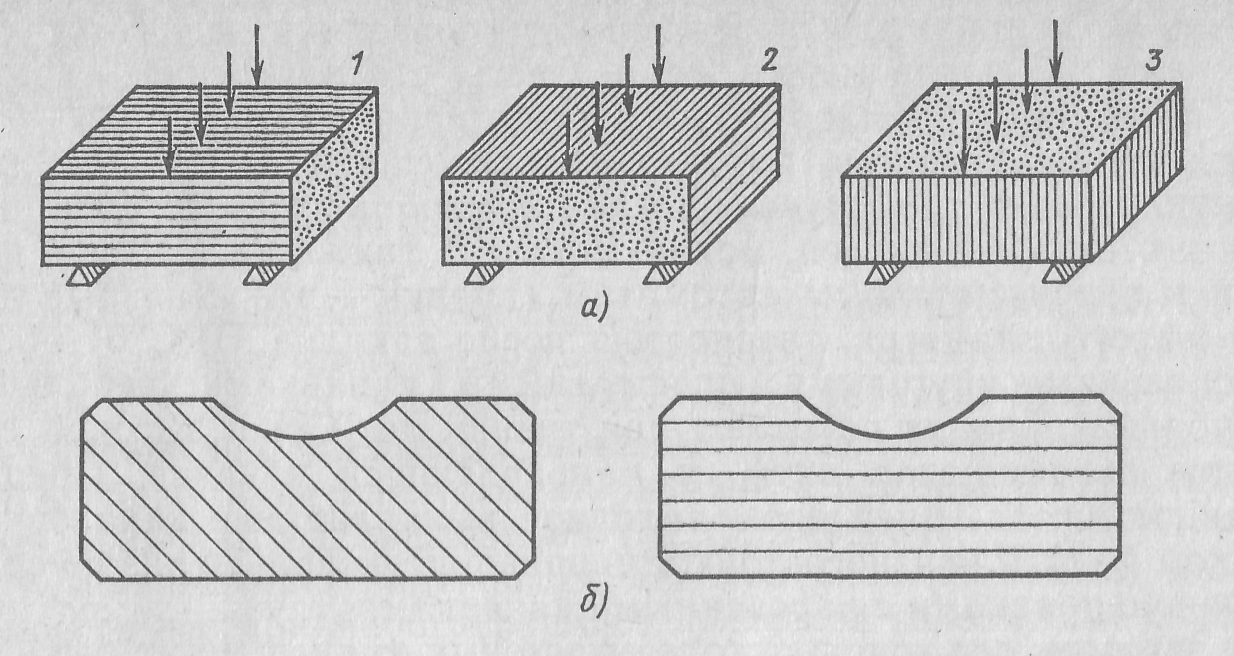

Ориентировка волокон металла влияет на прочность. Характерны в этом отношении опыты А. С Шейна над прямоугольными образцами (рис. 10.1, а),из стали ШХ15. Режим термообработки: закалка при температуре 850°С, отпуск при 150°С Волокнистость структуры обусловлена заметной карбидной полосчатостью. Отношение значений предела прочности при изгибе образцов 1—3 в порядке их изображения на рис. 10.1, а составляет 1,0: 0,72:0,56. Значительно меньшая прочность при торцовой ориентации волокна объясняется, по-видимому, увеличением глубины и числа дефектов, выходящих на поверхность.

Рис. 12.1. Ориентировка волокон в образцах (а) и кольцах (б) подшипника

Внутренние кольца подшипников качения можно изготовить из горячекатаной штанги на горизонтально-ковочных машинах. Волокна в этом случае (рис. 12.1, б) выходят под разными углами к дорожке качения, имея местами ориентацию, близкую к торцовой. Если заготовку кольца выполнить из короткой трубы с образованием желоба в горячем состоянии, то волокна расположатся под небольшим углом к рабочей поверхности. Испытания подтвердили большую долговечность подшипников с внутренними кольцами, изготовленными последним способом. Эти результаты закономерны, если учесть, что внутреннее кольцо является наиболее слабым элементом шарикоподшипника.

Влияние текстуры при формообразовании рабочей поверхности даже в том случае, когда термообработка деталей полностью снимает наклеп, можно показать также на примере правок к нитенамоточным автоматам (правки — это стальные диски малого диаметра, твердостью после закалки НКС 61—63, с несколькими круговыми профильными канавками небольшой глубины). Правки работают при трении без СМ и высокой скорости перемещения нити по направляющей канавке. Предложенное Ю. Г. Шнейдером холодное выдавливание канавок роликом повысило износостойкость правок в несколько раз по сравнению с правками с нарезанными канавками.

Заготовками ходовых колес мостовых кранов могут быть чугунные либо стальные отливки, поковки, штамповки без реборд и штамповки с прокатанной беговой дорожкой. Наиболее выгодно в условиях массового производства использовать штамповки с прокаткой не только из-за минимальных потерь металла на окалину и стружку и наименьшей трудоемкости изготовления колес, но и потому, что на беговой дорожке и ребордах образуется весьма благоприятное в отношении износостойкости круговое направление волокон.

Даже хорошо известный технологический процесс необходимо варьировать применительно к конкретному изделию. Это можно проиллюстрировать на примере искусственного старения серого чугуна. Низкотемпературный отжиг чугуна применяют для снятия внутренних напряжений. Отливку для отжига загружают в холодную или нагретую не свыше 200°С печь. Отжигать рекомендуется при 550—600°С с выдержкой 2 ч при скорости нагрева 100°С/ч. Выдержку производить от 1 до 8 ч в зависимости от размеров и конфигурации изделия.

При длительном воздействии на чугун высокой температуры происходит частичная коагуляция цементита в перлите, возможна его миграция к границам зерен, намечается переход от пластинчатого перлита к зернистому. Это явление наиболее характерно для тонкостенных отливок. Перечисленные дефекты снижают износостойкость чугуна.

По данным А. С Венжеги и М. Я. Белкина, последовательность операций и режимов обработки деталей непосредственно влияет на их износостойкость. Так, валки холодной прокатки могут обрабатываться по двум вариантам:

1) обтачивание, закалка с индукционным нагревом, грубое шлифование, чистовое шлифование, доводка шероховатости поверхности до #а = 0,16 мкм; 2) то же, плюс предварительное шлифование перед закалкой. При втором варианте поверхность валка имеет более однородную структуру, что повышает сопротивление усталости.

Одну и ту же поверхность можно обрабатывать разными методами. Так, методами чистовой обработки прямолинейных направляющих может быть шабрение, строгание, фрезерование, шлифование.

Опыты показывают, что скорость изнашивания направляющих зависит от сочетания методов обработки сопрягаемых поверхностей. Оказалось, что наиболее износостойкими являются пары скольжения, у которых нижние образцы, имитирующие станину, обработаны наклепом шариками, а верхние — шабрением, фрезерованием и шлифованием (М. О. Якобсон).

К уменьшению надежности деталей в эксплуатации может привести нестабильность формы и размеров изделий, не связанная с износом поверхностей. Остаточное изменение формы и размера деталей в эксплуатации в условиях нормальной или близкой к ней температуры среды при обкатке или даже при хранении бывает обусловлено распадом структурных составляющих, переходом одной модификации составляющей материала^ в другую, релаксацией остаточных напряжений и взаимодействием материала со средой. В остальных изделиях сохраняется после закалки некоторое количество аустенита, которое превращается затем при отпуске, обработке холодом или при холодной деформации в мартенсит или троостит. Однако и после этих операций может сохраниться некоторая доля остаточного аустенита, который со временем распадается. В плунжерных парах, подшипниках качения и других деталях в местах распада остаточного аустенита увеличивается объем, что уменьшает зазоры, повышает нагрузку на тела качения и может привести к временному или полному заклиниванию плунжеров. Коробление станин, цилиндров, правленых валов — результат релаксации остаточных напряжений.

Применяют следующие технологические способы повышения долговечности трущихся деталей: пластическое деформирование, термическая, химико-термическая и химическая обработка рабочих поверхностей деталей, гальванические покрытия, металлизация напылением и наплавка поверхностей, электроискровое упрочнение и др. Независимо от способа обработки или наращивания поверхностного слоя задача процесса заключается в создании износостойкой рабочей поверхности детали или хорошо прирабатывающейся. Эта задача наиболее четко выражена в классификации покрытий, которые разделяются на износостойкие и приработочные.

Выбор способа обработки поверхности должен решаться конструктором совместно с, технологом после всестороннего обсуждения и, возможно, после выполнения технико-экономических расчетов, в особенности для изделий массового производства. Так, поверхностная закалка или азотирование могут оказаться нецелесообразными, если поверхностный слой детали быстро срабатывается, а деталь, пригодная по остальным показателям, в дальнейшем подлежит восстановительному ремонту. Например, при форсированных режимах работы трактора тонкий рабочий слой закаленной с нагревом ТВЧ поверхности цилиндра изнашивается и вступает в работу более мягкий слой с пониженной износостойкостью. В данном случае целесообразнее обеспечить требуемую твердость и структуру поверхности цилиндра в литом состоянии, хотя это усложняет механическую обработку.

Хромирование направляющих металлорежущих станков повышает срок их службы. Для нанесения слоя хрома требуются гальванические ванны и генераторы большой мощности, что может оказаться рентабельным при определенных масштабах производства.

Поверхностная закалка более проста по исполнению и более производительна, хотя и затрудняет последующую механическую обработку.

12. 1. О КАЧЕСТВЕ СОПРЯГАЮЩИХСЯ ПОВЕРХНОСТЕЙ И ТОЧНОСТИ ИХ ВЗАИМНОГО РАСПОЛОЖЕНИЯ В СВЯЗИ С ИЗНОСОСТОЙКОСТЬЮ ДЕТАЛЕЙ

Ш е рохова т ость п оверхн о с т и. При трении скольжения, независимо от исходной шероховатости рабочих поверхностей тел, к концу приработки устанавливается для каждой из поверхностей пары определенная, свойственная данному сочетанию материалов и условиям трения шероховатость, сохраняющая стабильность при постоянном режиме трения. Независимо от вида трения в процессе приработки исходная шероховатость переходит в эксплуатационную, при которой работают поверхности.

Если бы можно было обработать поверхности так, чтобы они в точности совпали с приработанными поверхностями при некоторой характерной кинематике относительного движения и заданном режиме трения, то приработочная стадия была бы не нужна. На самом деле все пары трения для перехода в установившуюся стадию изнашивания требуют приработки. Продолжительность ее тем короче и объем изношенного металла тем меньше, чем исходная шероховатость ближе к шероховатости после приработки.

Поскольку к установившейся стадии изнашивания одинаковые пары приходят с соответственно одинаковыми шероховатостями поверхностей трения, то при прочих равных условиях скорость установившегося изнашивания должна быть одна и та же.

Влияние исходной шероховатости поверхности на интенсивность изнашивания и ограничивается стадией приработки.

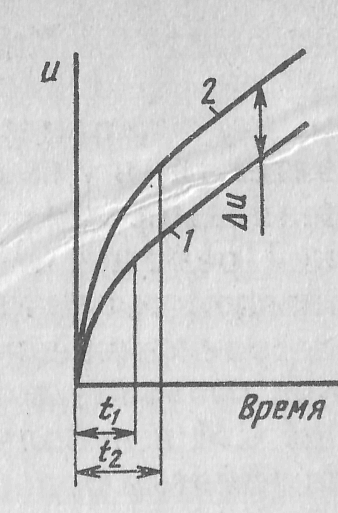

На рис. 12.2 даны кривые изнашивания для одной и той же пары; кривая 1 относится к исходной шероховатости, требующей приработки меньшей длительности (Л). Начиная с момента 12, течение кривых параллельное— скорости изнашивания равны, но сохраняется постоянная разность износов А», обусловленная большей скоростью на приработке (кривая 2). Влияние этой разности заметнее при меньших величинах установившейся скорости или интенсивности изнашивания. Исходная шероховатость поверхностей влияет на ее величину только через износ за время приработки.

Чрезмерная гладкость или шероховатость поверхности отрицательно сказываются на износостойкости. Шероховатые поверхности контактируют на сравнительно малой общей площади при высоких средних давлениях. В связи с необходимостью удаления значительных неровностей в процессе приработки начальный износ возрастает, может потребоваться больше времени на приработку, не исключается образование крупных частиц износа, которые могут вызывать задиры. Слишком гладкие поверхности меньше адсорбируют смазочный материал. С другой стороны, из-за большей фактической площади контакта скорость изнашивания невелика и может оказаться недостаточной для такого прирабатывания сопряженных поверхностей, которое необходимо для предупреждения опасной концентрации нагрузки. В результате иногда наступает заедание даже после длительной работы.

Рис. 10.2. Зависимость интенсивности изнашивания шероховатости поверхности

Определение оптимальных параметров шероховатости поверхностей трения деталей для реальных условий эксплуатации во многих случаях позволяет понизить требования к шероховатости поверхностей и отказаться от доводочных операций.

Значений параметров шероховатости, однако, недостаточно для оценки эксплуатационных качеств микрогеометрии поверхности, так как важным фактором является направление следов механической обработки. Различные ее виды, позволяя получить одинаковую высоту микронеровностей, сообщают им не только различную конфигурацию, но и различное расположение на поверхности. Казалось бы, что с точки зрения прирабатываемости наиболее рациональным является направление штрихов, параллельное относительной скорости поверхностей. Однако это не может служить правилом. По данным П. Е. Дьяченко, наиболее выгодное расположение обработочных рисок на сопрягаемых поверхностях с учетом направления относительной скорости зависит от давления, режима смазывания, трущихся материалов и величин параметров шероховатости. При трении без СМ. и больших давлениях штрихи на обеих поверхностях, расположенных перпендикулярно движению, способствуют заеданию.

Предупредить заедание можно взаимно перпендикулярным расположением штрихов на сопряженных поверхностях. Такое же расположение штрихов рекомендуется при трении с граничной смазкой поверхностей малой шероховатости. При трении без СМ и небольших давлениях или при граничной смазке и относительно большой шероховатости (Ra = 2,5... 1,25 мкм) целесообразна параллельность обработочных штрихов в направлении движения.

При абразивном изнашивании приработка непродолжительна и метод окончательной обработки выбирают, исходя из технико-экономических соображений.

Эксплуатационная шероховатость поверхностей при качении зависит от исходной. По данным Н. Н. Герасимова, испытания шарикоподшипников с разной шероховатостью обработанных поверхностей желобов колец показали, что при исходной шероховатости ниже Ra = 0,16 мкм микрогеометрия работающей поверхности улучшается; при исходной шероховатости Ra = 0,16......0,04 мкм — сохраняется в работе; при Ra = 0,04...0,02 мкм — ухудшается. Относительная средняя долговечность при изменении исходной шероховатости поверхности дорожек качения от Ra = 0,63 до Ra = 0,04 мкм изменяется на порядок.

Большая высота микронеровностей рабочих поверхностей подшипников качения увеличивает сопротивление вращению.

Согласно опытам Ю. А. Мишарина на роликах в условиях качения с небольшим проскальзыванием период приработки у твердых-сталей невелик, а эксплуатационная шероховатость поверхностей, определяющая их усталостную долговечность, зависит от условий работы материала в контакте и исходной шероховатости. Для повышения нагрузочной способности зубчатых колес из твердых сталей необходимо при прочих равных условиях их рабочим поверхностям придать малую шероховатость при изготовлении. У деталей из сталей средней твердости одна и та же шероховатость у каждой из контактирующих поверхностей устанавливается примерно при одинаковом числе циклов, поэтому в зубчатых передачах с колесами из сталей мягкой или средней твердости поверхности зубьев шестерни приобретут во время обкатки меньшую шероховатость. Неприработавшиеся зубья колеса своими неровностями будут концентрировать нагрузку. Поэтому при изготовлении зубчатых колес из этих сталей целесообразно рабочие поверхности зубьев выполнять более гладкими, чем у шестерни (Г. К. Трубин).

Волнистос т ь со прягаемых поверхно ст ей уменьшает площадь их фактического контакта и повышает давление. Второе обстоятельство определяется в большой мере изменением характера контакта. Поясним это на примере плоских поверхностей, которые для упрощения принимаем гладкими. Если под нагрузкой контакт нигде не нарушается, то фактическая площадь касания равна номинальной. Наличие волнистости меняет характер контакта: взамен плоских контактируют кривые поверхности со свойственными им значительными напряжениями на малых площадках взаимного касания.

Несмазанные волнистые поверхности менее стойки против заедания, чем ровные, при смазанных же поверхностях более стойкими оказываются волнистые, поскольку они удерживают смазочный материал во впадинах между волнами. Иногда преднамеренно делают волнистыми рабочие поверхности прямолинейных направляющих для увеличения их надежности.

Волнистость поверхности отрицательно влияет на свойства деталей, работающих в условиях качения или качения со скольжением. Так, волнистость поверхности кулачков может при определенных скоростях усилить вибрацию механизма. Порок ко-созубых цилиндрических колес в виде полосчатости обусловлен регулярной волнистостью боковых профилей зубьев. Полосчатость наблюдается даже после непродолжительной работы колеса в зацеплении.

При зацеплении шестерни и колеса, имеющего волнистость на рабочей профильной поверхности, контактирование зубьев происходит как по вершинам, так и по впадинам волнистости. В отдельные моменты происходит разгрузка вплоть до полного разрыва контакта, после чего под действием крутящего момента опять наступает контакт зубьев, сопровождающийся резким возрастанием динамической нагрузки на зуб. В итоге возникают крутильные и поперечные колебания валов и связанных с ними других деталей.

Макроге о ме т риче с к и е о ткл о нения во вза и мн о м ра с п о л о жении ос ей и по верхно ст ей де т алей ухудшают условия контактирования поверхностей: уменьшается номинальная площадь контакта, линейное касание переходит в точечное, как, например, при бочкообразном шипе и цилиндрической поверхности подшипника. Макрогеометрические отклонения изменяют толщину смазочной прослойки. Может качественно измениться сам процесс трения: так, овальность шипа приводит при постоянной нагрузке и равномерном вращении вала к периодическому изменению толщины смазочного слоя в подшипнике.

Первичные погрешности при изготовлении и монтаже кри-вошипно-шатунного механизма (неперпендикулярность осей цилиндров к базовой плоскости, перекос и перекрещивание осей коленчатого вала и осей головок шатуна, конусность поршневого пальца и шатунной шейки) приводят к перекосу поршня в продольной плоскости двигателя и к его повороту вокруг своей оси (В. С. Семенов). Перекосы поршней являются одной из причин задиров поршней и цилиндров.

Допустимая величина макрогеометрических отклонений по-, верхностей трения связана со способностью сопряженных деталей прирабатываться. Например, отклонения шейки коленчатого вала более 0,01 мм как по овальности, так и по конусности систематически приводили к задирам хромированных втулок главного шатуна двигателя. Достаточно было довести эти отклонения до 0,006 мм, чтобы прекратилось образование задиров.

Что касается отклонений во взаимном расположении осей и поверхностей деталей, то в технологических машинах в соответствии с требованиями к точности выпускаемой продукции нормируют отклонения положения исполнительного органа относительно базы установки заготовки или, иначе, нормируют интегральную погрешность. Что же касается первичных погрешностей, то их определяют при расчете размерных цепей.

Кроме отклонений, связанных с неточностями обработки, следует считаться с отклонениями, вызванными рабочими и температурными напряжениями неравномерной затяжкой резьбовых соединений и короблением базисных литых и сварных деталей.

Несоосность валов агрегатированных машин — источник дополнительных нагрузок на подшипники, иногда повышенного их нагрева, износа компенсирующих муфт и вибрации.

Точность изготовления деталей узлов трения влияет на их долговечность. У подшипников скольжения срок их службы при правильно установленном гарантированном зазоре уменьшается с увеличением допусков на диаметр. В подшипниках качения из-за разброса диаметров тел качения нагрузки на них существенно разнятся.

При неодинаковых размерах правых и левых пластин в пластинчатых цепях валики перекашиваются в шарнирах, что приводит к быстрому изнашиванию контактирующих поверхностей.

При разности диаметров колес ходовых тележек, сидящих на одной оси, качение по рельсам сопровождается проскальзыванием и ускорением изнашивания, даже если эти различия находятся в пределах допусков диаметров колес, что требует предельно ужесточать значения допусков.

2015-05-20

2015-05-20 1366

1366