Цементация — процесс насыщения углеродом поверхностного слоя деталей из малоуглеродистой (до 0,3%С) стали с целью придания большей твердости поверхности при достаточно вязкой сердцевине детали. В зависимости от среды, в которой протекает процесс, различают цементацию в твердом, газообразном и жидком карбюризаторах. Глубина цементации деталей 0,5—2,3 мм. Средняя скорость науглероживания составляет 0,08—0,10 мм/ч. Процесс можно ускорить, если вести его при температурах 950—980°С Так поступают при обработке сталей, содержащих титан и ванадий, которые предохраняют сталь от перегрева во время выдержки при этих температурах.

Виды термической обработки деталей, прошедших цементацию в твердом карбюризаторе, определяются назначением детали и ее конфигурацией. Режимы назначают в зависимости от марки стали. В соответствии с этим возможны: закалка непосредственно после цементации, нормализация с последующей закалкой; двойная закалка. Во всех случаях после закалки детали подвергают низкому отпуску.

Технологический процесс газовой цементации осуществляется в основном в электрических вертикальных шахтных печах или в печах непрерывного действия с радиационным нагревом. Детали, прошедшие газовую цементацию, чаще всего подвергают закалке непосредственно после извлечения из печи и остывания до температуры закалки.

Преимущества газовой цементации перед цементацией в твердом карбюризаторе состоят в следующем: 1) продолжительность процесса уменьшается в 1,5—2 раза; 2) снижается себестоимость производства; 3) возможно регулирование глубины цементованного слоя и содержания углерода в нем не только за счет длительности выдержки при высокой температуре, но и за счет изменения количества и состава газа; 4) возможна механизация процесса. Газовая цементация все более внедряется в крупносерийное и массовое производство. Новейшим методом является газовая цементация с нагревом деталей токами высокой частоты. Этот метод позволяет повысить температуру процесса, сократить его длительность и полностью автоматизировать процесс.

Жидкостная цементация производится в расплавленных солях, содержащих активные добавки SiC или NaCN; температура процесса в зависимости от состава ванны 820—900°С Цементованный слой глубиной 0,1—0,2 мм получают за 20—40 мин; при увеличении длительности процесса до 2 ч получают слой толщиной 0,6 мм. Жидкостную цементацию применяют для мелких деталей. Ее недостаток — неравномерность глубины цементации; преимущества жидкостной цементации: возможность производить закалку деталей непосредственно после цементации; отсутствие окалины и обезуглероживания закаленных деталей.

Процессу закалки изделий сопутствует образование в них значительных остаточных напряжений в результате неравномерного распределения температуры по сечению и неодинакового изменения объема различных зон. В итоге совместного действия температурных и структурных напряжений в цементованном слой возникают напряжения сжатия, а в сердцевине — напряжения растяжения.

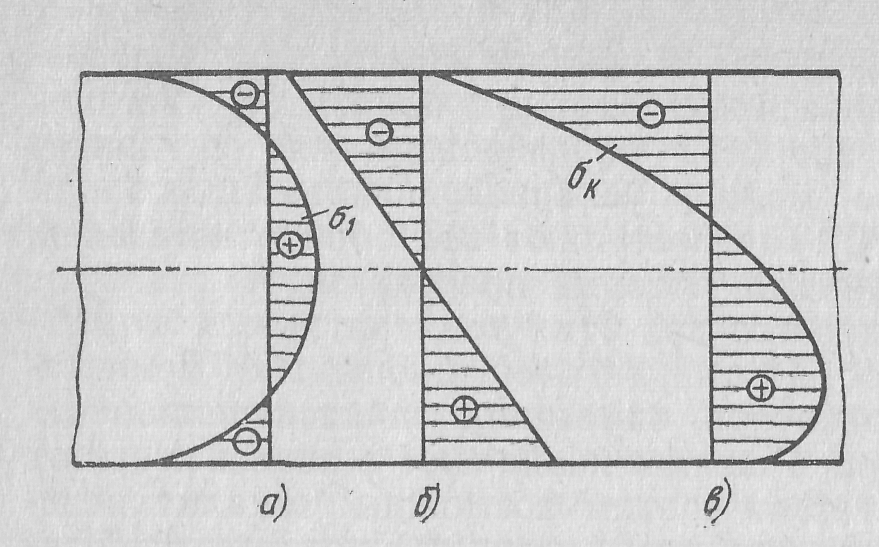

Остаточные напряжения вызывают деформации изделий, иногда весьма значительные, а также непосредственно влияют на прочность детали в эксплуатации. На рис. 12.1, а приведена эпюра напряжений в сечении цилиндрического образца после закалки.

Заметим, что тангенциальные (кольцевые) напряжения <л имеют тот же знак и примерно ту же величину, что и осевые напряжения. Допустим далее, что стержень нагружен в пределах уругости изгибающим моментом (рис. 12.1, б). Суммарные напряжения сгк представятся в виде эпюры на рис. 10.3, в. Наибольшее напряжение сжатия увеличивается по сравнению с напряжением от приложенной нагрузки, а наибольшее напряжение растяжения уменьшается. Прочность материала при сжатии значительно выше, чем при растяжении, поэтому снижение максимума напряжений растяжения на периферии повышает сопротивление усталости детали. Вообще наложение остаточного напряжения сжатия на напряженное состояние с неравномерным распределением напряжений по поперечному сечению от рабочей нагрузки (изгиб, кручение) увеличивает сопротивление усталости.

Цементации подвергают детали различных размеров. Так, в тяжелых зубчатых редукторах цементуют зубья колес диаметром свыше 1м.

Азотирование — диффузионное насыщение азотом поверхностного слоя стальных и титановых деталей. После азотирования детали увеличиваются в размерах, что в ряде случаев приводит к их короблению. Азотируемые участки деталей подвергают либо полированию, которому они хорошо поддаются, либо шлифованию.

Азотирование производят в интервале температур 520— 560 °С. Такие легирующие элементы, как алюминий, хром, молибден и ванадий, образуют с азотом твердые и стойкие нитриды, причем нитриды молибдена и ванадия сохраняют большую стойкость при температурах свыше 600 °С Из легирующих элементов наибольшую твердость азотируемому слою придает алюминий, однако он повышает хрупкость слоя и деформацию изделия. Молибден тормозит рост хрупкой фазы и подобно хрому устраняет крупнозернистость стали.

Рис. 12.1. Эпюры напряжений в сечении цилиндрического образца:

а — осевых остаточных после закалки; б —изгибных; в —суммарных нормальных

В среднем азот при температуре 500 °С диффундирует в глубь металла на 0,01 мм за час; для получения азотированного слоя толщиной 0,6—0,7 мм требуется 60—70 ч. Длительность азотирования может быть уменьшена применением ступенчатого процесса, который обеспечивает также минимальную деформацию изделия по длине и предупреждает появление хрупкости слоя изделий, изготовленных из хромоалюминиевой стали (без присадки молибдена). При высоких требованиях к механическим свойствам сердцевины деталь до азотирования подвергают закалке с высоким отпуском.

Благодаря высокой твердости азотированного слоя и наличию в нем остаточных напряжений сжатия предел выносливости детали, в особенности имеющей концентраторы напряжений, существенно повышается. Усталостное разрушение материала начинается на границе азотированного слоя с неазотированной сердцевиной, поэтому сопротивление усталости детали тем выше, чем толще азотированный слой.

Азотирование применяют для изделий, от которых требуется высокая циклическая прочность, большая твердость при повышенных температурах в сочетании со стойкостью к коррозии, а также высокая износостойкость. К таким изделиям относятся коленчатые валы двигателей внутреннего сгорания, цилиндры авто- и авиадвигателей, поршневые кольца, седла клапанов двигателей, шестерни редукторов, шпиндели расточных, шлифовальных и других станков, зубчатые рейки, борштанги, эксцентрики

Износостойкость шеек азотированных коленчатых валов по долговечности превосходит, срок службы двигателя. Азотирование стальных гильз и чугунных цилиндров уменьшает скорость их изнашивания от 8 до 20 раз. Зубчатые рейки станков, изготовленные из стали 40Х с твердостью после азотирования НКС 56—58, в 4—5 раз долговечнее реек из стали 20Х, цементованных и закаленных до твердости НКС 60—62.

Азотирование успешно применяют для редукторов большой мощности. Зубчатые венцы и шестерни после чернового зубона-резания подвергают отпуску при температуре выше температуры нитрирования, что уменьшает вероятность поводки зубьев при азотировании. Азотированные зубчатые венцы насаживают на центры с нагревом ТВЧ. Зубья не шлифуют. Несмотря на относительно небольшую глубину азотирования (0,5 мм), после многолетней эксплуатации таких мощных передач не было/повреждения рабочего слоя зубьев. /

Азотированный измерительный и контрольный инструмент долговечнее обычного (кроме хромированного) примерно в 10 раз,

По сравнению с цементацией и закалкой процесс азотирования протекает при более низкой температуре; азотированная поверхность имеет более высокую твердость, износо- и коррозионную стойкость, лучшую полируемость; свойства азотированной поверхности сохраняются практически неизменными при повторных нагревах вплоть до 500—600 °С, в то время как при нагревах цементованной и закаленной поверхности до 225— 275 °С твердость ее снижается.

В последние годы Ю. М. Лахтиным и Я. Д. Коганом разработана технология азотирования с повышенной в 1,5—2 раза скоростью процесса путем применения различных электрических газовых разрядов. Распространение получает процесс азотирования ионизированным азотом в плазме тлеющего разряда.

Установка ионного азотирования предназначена для упрочнения коленчатых и распределительных валов, гильз цилиндров двигателей, зубчатых колес, режущего и штамповочного инструмента и других деталей.

Цианирование заключается в одновременном насыщении поверхностей стальных деталей азотом и углеродом. Процесс может протекать в жидкой или газовой среде. В зависимости от температуры цианирование подразделяется на низкотемпературное (530—650°С) и высокотемпературное (800—930°С).

Жидкостное цианирование производят в ваннах, содержащих цианистые и нейтральные соли. Скорость разложения цианистых солей увеличивается с ростом температуры; вместе с тем увеличивается скорость диффузии углерода в сталь и тормозится внедрение в нее азота. При рабочей температуре около 900°С сталь незначительно насыщается азотом и процесс цианирования приближается к цементации.

Низкотемпературное цианирование по своей сущности мало отличается от азотирования. Низкотемпературное жидкостное цианирование получило широкое распространение для повышения стойкости режущего инструмента из быстрорежущей стали и ее заменителей. Низкотемпературное кратковременное цианирование углеродистых и хромистых сталей с последующим охлаждением на воздухе или в воде повышает весьма значительно их предел выносливости.

Высокотемпературному жидкостному цианированию, местному или по всей поверхности, подвергают разнообразные детали из низко- и среднеуглеродистой сталей, а также из легированной стали с содержанием углерода до 0,4% (болты, гайки, втулки, зубчатые колеса, вилки механизмов переключения коробок передач, ролики и т. п.). Глубину слоя назначают от 0,05 до 0,25 мм в зависимости от условий работы детали. Так, шестерни с большой удельной нагрузкой требуют, во избежание быстрого выкрашивания рабочей поверхности зубьев, большей глубины циани-рованного слоя. Скорость цианирования по глубине составляет 0,25—0,30 мм/ч. Детали после цианирования подвергают последующей термообработке по тем или иным режимам. Твердость поверхностного слоя после закалки может быть НРХ 55 и выше.

Помимо трудности работы с цианистыми солями жидкостное цианирование не позволяет достаточно гибко регулировать степень насыщения поверхностного слоя углеродом и азотом в отдельности и затрудняет автоматизацию процесса. Газовое цианирование лишено этих недостатков. Стоимость его ниже жидкостного примерно в 2 раза.

Газовое цианирование, или нитроцементация, производится в газовой среде, состоящей из цементующего и нитрирующего газов. При высокотемпературной нитроцементации глубина циа-нированного слоя за время выдержки 6—7 ч получается около 1,8 мм. Последовательность термообработки такая же, как и при жидкостном цианировании. Режим нитроцементации разработан термической лабораторией ЦНИИ МПС При соответствующем технологическом процессе твердость поверхностного слоя достигает НРХ 60 и выше.

Преимущества цианирования по сравнению с цементацией и азотированием — большая скорость процесса и большой упрочняющий эффект.

Термо д ифф у зио нн ое хр о мирова ни е — процесс насыщения поверхностного слоя стальных деталей хромом при высоких температурах (950—1300°С) путем диффузии хрома в железо. Твердое хромирование производится аналогично цементации. Жидкое хромирование производят в ванне, в которую вводят феррохром. Хромирование может быть и газовым.

По данным А. П. Гуляева и Г. Н. Дубинина, внешняя зона хромированного слоя состоит из карбидов хрома. Непосредственно под слоем карбидов расположена зона с повышенным содержанием хрома и углерода. Необходимый для образования карбидов углерод поступает вследствие диффузии его к хрому. По этой причине под обогащенный углеродом и хромом зоной появляется зона с более низким содержанием углерода, чем в сердцевине. Максимум толщины внешней зоны достигается при 0,6% С и составляет 0,06 мм при выдержке в течение 3 ч и температуре 1000 °С в случае газового хромирования. Общая глубина хромированного слоя стали Ст5 при выдержке в течение 7 ч и температуре 1100°С составляет около 0,08 мм. Скорость диффузии хрома резко замедляется при содержании углерода в стали свыше 0,3%.

Твердость хромированного слоя повышается с увеличением содержания углерода. Для низкоуглеродистой стали она составляет НУ 150—180, для среднеуглеродистой — НУ^ЗОО и для высокоуглеродистой стали НУ 1300—1350. Хромированный слой типа твердого раствора или карбидной структуры коррозионно-стоек на воздухе и в морской воде. Хромированная сталь имеет повышенную жаростойкость, но более низкую, чем алитирован-ная.

Термодиффузионное хромирование не нашло широкого применения для образования износостойкого покрытия, что объясняется малой толщиной слоя при большой длительности и сложности процесса и возможным короблением детали при хромировании и последующей механической обработке.

Известно применение термодиффузионного хромирования для повышения износостойкости плунжера или втулки топливного насоса и иглы распылителя форсунки тракторных дизелей. Термодиффузионное хромирование стали, совмещенное с ее термообработкой, в некоторых случаях применяют в производстве втулок, штоков, седел, клапанов и других деталей органов парораспределения, работающих при температуре 580 °С и выше, для защиты их от коррозии, эрозии и задиров.

2015-05-20

2015-05-20 2100

2100