Проектирование технологического процесса горячей штамповки начинается с учета программы выпуска и характеристик обрабатываемого материала. Учитываются также и возросшие в последние годы требования по производству поковок с минимальными припусками, заданными структурами и твердостью, которые способствуют лучшей обрабатываемости резанием в условиях автоматизированного производства и повышают надежность деталей машин. На основании этого выбирают способ штамповки.

По чертежу готовой детали разрабатывают чертеж поковки или штампуемой детали. Самым важным моментом при этом является выбор поверхности разъема штампа, по которой соприкасаются верхняя и нижняя части штампа. Штампы имеют один или два разъема для ввода заготовки и съема поковки. Поверхности разъема, как правило, устанавливают в плоскостях двух наибольших габаритных размеров детали, чтобы полости штампа имели наименьшую глубину. В открытом штампе при работе возможен относительный сдвиг его частей. Для облегчения контроля взаимного расположения половин штампа поверхность разъема должна пересекать вертикальную поверхность поковки. Плоскость разъема поковки при штамповке в закрытом штампе, как правило, выбирают по торцовой наибольшей поверхности детали.

Затем на обрабатываемые на металлорежущих станках поверхности назначают припуски и напуски, а также устанавливают допуски. В закрытых штампах с двумя поверхностями разъема напуски могут и не назначаться.

Для облегчения извлечения поковок из штампа на них предусматривают штамповочные уклоны (2...7°). На пересекающихся поверхностях поковки делают закругления.

С целью получения наиболее точной и качественной поковки определяют переходы штамповки.

Добавив к найденным размерам поковки 1...2 температурную усадку, создают чертеж так называемой «горячей поковки», по которой выбирают форму и размеры заготовки под штамповку.

Затем проводят следующие этапы проектирования технологического процесса: подбор кузнечно-штамповочного оборудования; проектирование штампов; выбор способа нагрева заготовок; разработка отделочных операций.

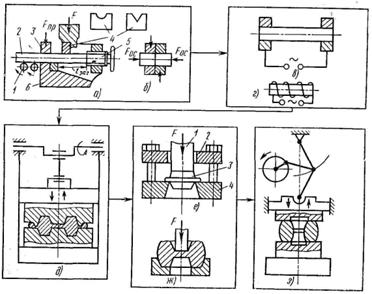

Обобщенная технологическая схема процесса горячей объемной штамповки изображена на рис. 15.7, а...з.

Разрезку прутков на заготовки осуществляют на ножницах и прессах. Пруток 2 (рис. 15.7, а) по рольгангу / подается до регулируемого упора 5 и зажимается гидроприжимом 5. Срез производится верхним 4 и нижним 6 ножами. Уменьшение отходов при разрезке достигается разрезкой на кривошипных прессах с дополнительным поджатием прутка силами Рос,(рис. 15.7,6). В настоящее время в основу разрезки закладывается точное дозирование металла по объему. С помощью ЭВМ в соответствии с диаметром прутка, замеряемым автоматически, корректируется положение упора 5.

Рис. 15,7, Обобщенная технологическая схема горячей объемной

штамповки: а, б —разрезка прутков; в, г — нагрев прутков; д — получение поковки в открытом штампе; е — обрезка заусенца; ж — пробивка перемычки; з — калибровка (чеканю) поковки

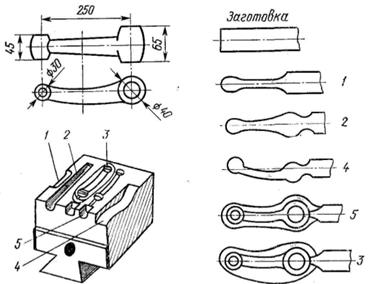

Простые поковки из прутка штампуются в одноручьевом штампе. Сложные поковки (с изменениями сечений по длине, изогнутой осью и т. п.) нуждаются в сложных штампах. Так, поковка шатуна формуется в многоручьевом штампе за несколько переходов (рис. 15.8). Заготовка после нагрева в спиральном устройстве (рис. 15.7, б или г) сначала обрабатывается в заготовительных ручьях: протяжном / (вытяжка), подкатном 2 (перераспределение металла) и гибочном 4 (гибка); затем — в черновом 5 и чистовом 3 штамповочных ручьях. Заусеничная канавка делается только вокруг чистового штамповочного ручья.

Рис. 15.8. Штамповка шатуна в многоручьевом штампе

В крупносерийном и массовом производствах в качестве заготовок используется периодический прокат, получаемый на станах поперечной прокатки или вальцовкой. На штамповочных молотах формуют поковки разнообразной конфигурации в одноручьевых, чаще в многоручьевых штампах. Закрытые штампы на молотах применяют для круглых поковок.

На кривошипных горячештамповочных прессах (рис. 15.7, д) поковки производят преимущественно в открытых штампах. Жесткость прессов выше, поэтому на них можно применять штампы с направляющими колонками: нет смещения штампов достигается повышенная прочность поковки и полная автоматизация процесса штамповки.

|

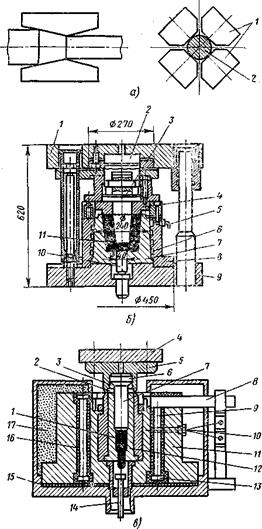

Рис. 15.9. Прогрессивные способы горячей объемной штамповки:

а — на радиально-ковочных машинах; б — жидкая штамповка; в — изотермическая штамповка

На гидравлических штамповочных прессах штамповка происходит при пониженных скоростях деформации, что способствует разупрочнению материала поковки. Нагрев заготовок до 900 °С встроенными в установку индукторами значительно повышает пластичность и снижает усилие деформирования.

Новыми технологическими процессами горячей объемной штамповки являются штамповка на высокоскоростных молотах, радиально-ковочных машинах, горячештамповочных автоматах, а также жидкая и объемная изотермическая штамповки.

Высокоскоростные молоты предназначены для производства поковок в однопереходных открытых и закрытых штампах, а также методами прямого и обратного выдавливания. При этом можно получать поковки, имеющие тонкие ребра и стенки (до 2 мм) и малые штамповочные уклоны (до 2°), диаметры до 300 мм, массу до 30 кг.

На горячештамповочных автоматах получают в больших количествах кольца подшипников, крепежные и другие изделия. Для этого проектируют комбинированные штампы последовательного действия. Например, на автомате АМР-30, производя поковки подшипниковых колец или гаек, осуществляют четыре операции: отрезку, осадку, выдавливание заготовки, пробивку отверстия в отформованной поковке.

Одновременное обжатие заготовки четырьмя бойками (рис. 15.9, а) на радиально-ковочных машинах (РКМ) создает в очаге деформации схему всестороннего неравномерного сжатия. Бойки 1, расположенные радиально и симметрично относительно заготовки 2, совершают кратковременные удары — обжатия (160...1800 ударов в мин). Процесс высокопроизводительный: одна РКМ усилием 10 МН заменяет, например, шесть 2,5-тонных молотов и один гидравлический пресс усилием 6,3 МН. Радиальное обжатие обеспечивает производство поковок диаметрами 18...600 мм и значительную экономию металла, увеличивает производительность оборудования и повышает износостойкость деталей машин.

Жидкую штамповку проводят в штампах (рис, 15.9, б), снабженных полостями для заливки жидкого металла и хранения его излишков. Штамп состоит из верхней плиты /, в которой крепится блок пуансонов 2, состоящий из прошивного 3 и подпрессовочного 4 пуансонов. Матрица 7, укрепленная на нижней плите 9 штампа обоймой матрицы 8, охлаждается водой, подаваемой по шлангу 5 в каналы 6. Поковка // массой от 3 до 30 кг удаляется из матрицы выталкивателем 10.

Объемная изотермическая штамповка совершается в закрытых или открытых штампах, в рабочей зоне которых поддерживается температура 800......1100°С. В штампе (рис. 15.9, б) выдавливается заготовка 1 в матрице 12 пуансоном 7. Готовая поковка выталкивателем 14 удаляется из штампа; для этого крепежная плита 4, пуансонодержатель 5 и пуансон, закрепленный кольцом 2 и втулкой 3 на опоре 6, поднимаются вверх. Нагревателями являются медные стержни 9, они соединены планками 13, от корпуса штампа // изолированы (позиции 15, 16 и 17). Ток подводится устройствами 8, температура фиксируется термопарой 10.

Существует несколько операций отделки поковок. Обрезку заусенца и пробивку перемычек (тонкого слоя металла между наметками при оформлении внутреннего отверстия поковки) проводят в горячем или холодном состояниях в штампах, устанавливаемых на обрезных кривошипных прессах. При воздействии пуансона 1 (рис. 15.7, е) поковка 3 перемещается вниз, при этом режущие кромки матрицы 4 срезают заусенец поковки. Заусенец либо удаляется с матрицы, либо снимается с пуансона съемником 2. Перемычка поковок удаляется пуансоном штампа (рис. 15.7, ж). Существуют штампы совмещенного действия, на которых за один переход удаляются заусенец и перемычка, одновременно могут сниматься и штамповочные уклоны. Правку штампованных поковок также осуществляют в штампах.

Поковки очищают от окалины различными способами: во вращающихся барабанах методами сухой и мокрой галтовки; обработкой стальной дробью; травлением в водных растворах кислот.

Калибровкой или чеканкой (рис. 15.7, з) повышают точность и улучшают качество поверхности штампованных поковок. При калибровке устанавливается малая (не более 5...10 %) степень деформации. Горячую калибровку применяют для крупногабаритных поковок. Наиболее распространена холодная калибровка, обеспечивающая точность размеров по 6...7-му квалитетам. Поковки контролируются на всех этапах технологического процесса. Проводится визуальный контроль, выборочный контроль геометрических параметров, определяется твердость поковок по Бринеллю. Внутренние дефекты выявляются ультразвуковым и рентгеновским методами контроля. Несколько поковок из партии подвергаются металлографическому анализу и механическим испытаниям.

Продукция штамповки исчисляется многими сотнями тысяч изделий, так как она дает возможность перерабатывать различные металлы и сплавы. Горячей штамповкой получают полуфабрикаты для производства подшипников и деталей автомобилей, тракторов, сельскохозяйственных машин, станков, тепло- и электровозов, текстильных машин и др.

2015-05-20

2015-05-20 2462

2462