Штамповка – вид обработки давлением, при котором формообразование поковки из заготовки осуществляется с помощью специального инструмента – штампа.

Заготовки, получаемые штамповкой, называется штампованными поковками, или просто поковками.

Штамповка имеет ряд преимуществ по сравнению с ковкой:

а) Производительность штамповки значительно выше – составляет 10…1000  . Поэтому при серийном и массовом производстве выгодней использовать штамповку;

. Поэтому при серийном и массовом производстве выгодней использовать штамповку;

б) Горячей объемной штамповкой можно получить без напусков поковки сложной формы (экономия металла), которые ковкой изготовить без напусков нельзя;

в) Допуски на штампованную поковку в 3…4 раза меньше, чем на кованную, следовательно, значительно меньше объем последующей механической обработки – штампованные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Недостатки штамповки:

1) Штамповочный инструмент – штамп – дорогостоящий инструмент и является пригодным только для изготовления какой-то одной, конкретной поковки, т.е. штамповка экономически целесообразна в крупносерийном производстве;

2) Объемная штамповка требует гораздо бόльших усилий деформирования, чем ковка таких же поковок. Поковки 100…1000 кг. Для штамповки считаются крупными. Хотя в отдельных случаях на мощных машинах штампуют поковки массой до 3 т.

Различают объемную штамповку (горячую и холодную) и листовую штамповку (холодную и с нагревом).

Горячая объемная штамповка (ГОШ). Горячей объемной штамповкой изготавливают заготовки для ответственных деталей автомобилей, самолетов, железнодорожных вагонов, станков и т.д. Например, колеса электровозов, коленчатые валы двигателей, шатуны и т.п.

В качестве заготовок для ГОШ в большинстве случаев служит прокат круглого, квадратного, прямоугольного профилей (прутки), разрезаемый на отдельные (мерные) заготовки на кривошипных пресс-ножницах, механическими пилами, газовой резкой.

Штамп состоит из двух разъемных частей, имеющих соответственным образом расположенные выступы так, что в собранном виде указанные части образуют замкнутые полости (ручьи) по конфигурации поковки.

Различают штамповку:

1) В открытых штампах (рис.3.17, а). Верхняя часть штампа крепится к бабе, а нижняя часть – к штамподержателю и шаботу молота. Между подвижной и неподвижной частями штампа имеется зазор (полость) 1, в который вытекает заусенец 2 (облой). Облой закрывает выход из полости штампа и заставляет металл целиком заполнять всю полость. В конечный момент деформирования в облой выжимаются излишки металла, что позволяет не предъявлять высоких требований к точности заготовки по массе. Облой затем обрезают в специальных штампах.

| а) | б) |

|  |

Рис.3.17. Открытые (а) и закрытые (б) штампы.

2) В закрытых штампах (рис.3.17, б). При штамповке в закрытых штампах образование облоя не предусматривается. Для получения поковок в закрытом штампе без избытка и не достатка металла требуется строгое равенство объема заготовки объему полости штампа. В противном случае: при избытке металла штамп не закроется и поковка не сформируется, а при не достатке – полость штампа заполнится не полностью и поковка будет забракована.

Штамповка на молоте может осуществляться в одноручьевых или многоручьевых штампах.

Одноручьевые штампы применяют для получения поковок не сложной конфигурации: форма и размеры полости штампа здесь соответствует формам и размерам готовой горячей поковки.

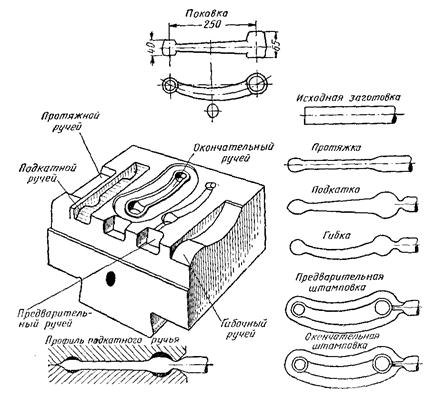

Поковки сложной формы изготавливают в многоручьевых штампах (рис.3.18), состоящих из заготовленных ручьев (протяжных, пережимных, гибочных, подкатных т.д.), предназначенных для подготовки изделия к последующей штамповке, и штамповочных (черновых и чистовых) ручьев, в которых производится окончательное формирование поковки. Заготовительные, черновые и чистовые штамповочные ручьи размещают в одном или нескольких штампах.

Рис.3.18. Штамповка в многоручьевом штампе.

Штамп для горячей штамповки на прессах имеют ряд отличительных особенностей, так как характер деформации металла при штамповке на прессе отличается от характера деформации металла при штамповке на молоте. Штампы для прессов конструируют так, чтобы оформление поковки происходило постепенно за несколько переходов: сначала в заготовительных ручьях (для осадки, гибки и т.д.), где заготовка осаживается и ее объем перераспределяются в соответствии с формой поковки, а затем в штамповочных ручьях (черновом и чистовом), в котором получают готовую поковку.

Штамп для штамповки на горизонтально – ковочных машинах обычно многоручьевые закрытые. Они состоят из пуансона и разъемных матриц (подвижной и неподвижной).

Технический процесс ГОШ включает:

1) Резку фасонного проката на заготовки мерной длины;

2) Нагрев заготовок;

3) Штамповку заготовок;

4) Отделку поковок.

Основные документы, регламентирующие технологический процесс ГОШ – чертеж поковки и технологическая карта. Штампы изготовляются по чертежу поковки с учетом коэффициента температурного расширения. Размеры поковки определяют по чертежу готовой детали с учетом припусков на мех. Обработку, напусков для упрощения не технологичных элементов поковки и получения штамповочных уклонов, а также допусков на штамповку согласно ГОСТ.

Холодная объемная штамповка (ХОШ). ХОШ – штамповка без предварительного нагрева заготовки (при комнатной температуре). Применяется для массового производства небольших поковок. Основные разновидности ХОШ: холодное выдавливание, холодная высадка, холодная объемная формовка.

Холодное выдавливание выполняют обычно на кривошипных или гидравлических прессах в штампах, в которых рабочими инструментами являются пуансон и матрица. Схема деформирования холодного выдавливания сходна со схемой прессования. Как и при прессовании, при холодном выдавливании заготовку помещают в полость, из которой металл выдавливается в отверстия, имеющиеся в рабочем инструменте.

В отличие от прессования заготовкой при выдавливании является не слиток, а заготовка, отрезанная от прутка. Кроме того, если прессованием в основном получают профильный материал постоянного сечения подлине, то выдавливанием – детали или полуфабрикаты, требующие для окончательного формирования детали дополнительных операций резания или обработки давлением.

Главная положительная особенность холодного выдавливания – возможность получения без разрушения заготовки при очень больших степенях деформации, характеризующихся показателем  , где

, где  и

и  – площадь поперечного сечения исходной заготовки и выдавленной части детали соответственно. Для мягких и пластичных металлов К > 100 (Al – трубы диаметром 20…40мм с толщиной стенки 0,1…0,2мм). Возможность достижения таких высоких степеней деформации обусловлено тем, что выдавливание происходит в условиях неравномерного всестороннего сжатия.

– площадь поперечного сечения исходной заготовки и выдавленной части детали соответственно. Для мягких и пластичных металлов К > 100 (Al – трубы диаметром 20…40мм с толщиной стенки 0,1…0,2мм). Возможность достижения таких высоких степеней деформации обусловлено тем, что выдавливание происходит в условиях неравномерного всестороннего сжатия.

При выдавливании пластическая деформация охватывает не весь объем заготовки, а лишь её часть. До тех пор, пока высота очага деформации меньше, чем высота деформируемой заготовки, удельные усилия по ходу пуансона изменяются незначительно. Однако, когда высота деформируемой части заготовки становится больше высоты естественного очага деформации, удельные усилия начинают интенсивно возрастают. Это обстоятельство ограничивает допускаемую толщину фланца или донышка штампуемой детали.

Холодную высадку выполняют на специальных холодно-высадочных автоматах. Штампуют от прутка или проволоки. Пруток подаётся до упора, поперечным движением ножа отрезается заготовка нужной длины, переносится с помощью специального механизма в позиции штамповки, на которых получают детали: заклёпки, болты, винты, гвозди, шарики, ролики, гайки, звёздочки, накидные гайки и т.п. из чёрных и цветных металлов со скоростью 20…400 деталей/мин. В отходы идёт менее 5 % металла.

Холодная формовка (холодная штамповка в открытых металлах) по схеме аналогична схеме ГОШ. Требует значительных удельных усилий из-за высокого сопротивления деформированию металла в холодном состоянии, поэтому обычно штамповку ведут в несколько переходов, последовательно изменяющих форму заготовки. Для снятия наклепа часто между переходами применяют рекристаллизационный отжиг. Силы трения при холодной формовке обычно затрудняют деформирование, поэтому обычно применяют смазку.

Листовая штамповка. Служит для получения плоских и объемных изделий с тонкими стенками (в том числе и сложной формы) из листового материала.

Положительные особенности листовой штамповки:

а) экономное расходование материала т.к. при листовой штамповке изделия получаются с малыми допусками и высоким качеством поверхности;

б) широкие возможности механизации и автоматизации процесса.

В большинстве случаев листовую штамповку для листов толщиной 0,1…5мм осуществляют в холодном состоянии. Горячей листовой штамповке, как правило, подвергают листы материала толщиной более 5 мм. В большинстве случаев холодноштамповочные изделия не подвергают механической обработке, и они поступают на сборку машин. Холодной листовой штамповке присущи ограничения: 1) по степени деформации, так как она сопровождается наклепом; 2) по химическому составу сталей в связи с малой пластичностью в холодном состоянии сталей некоторых марок. Листовая сталь для глубокой вытяжки и сложных формоизменений должна иметь:  .

.

Исходным материалом при листовой штамповке служат:

а) листы, ленты и полосы из горячекатаной стали (толщиной до 4…5мм) обыкновенного качества Ст.2, Ст.3.

б) листа, ленты, полосы из холоднокатаной тонколистовой конструкционной стали 08кп, 10кп, 15кп, 20кп, 10, 20, а также низколегированной низкоуглеродистой стали;

в) листы, ленты и полосы из меди, латуни, дюралюминия, титана.

Все операции листовой штамповки можно разделить на 2 группы:

1) Разделительные операции: отрезка, вырубка, пробивка, защита.

Отрезка – операция отделения части заготовки по незамкнутому контуру. Обычно это заготовительная операция, дающая разделение листа на полосы заданной ширины. Осуществляется на ножницах разной конструкции: рычажных; с параллельными ножами; гильотинных; дисковых др.

Вырубка – операция отделения части заготовки по замкнутому контуру, причем отделяемая часть является изделием;

Пробивка – отделение части заготовки по замкнутому контуру, причем отдельная часть является отходом (пробивка отверстий);

Зачистка – операция снятия припуска по наружному периметру или отверстию, устраняющая шероховатость и наклон среза после вырубки или пробивки и дающая ровный блестящий срез с образующими параллельными оси пуансона. Для сравнительно толстых заготовок, а также для повышения точности в размерах изделия иногда проводят многократную зачистку с постепенно уменьшающимся припуском.

2) Формообразующие операции:

а) Гибка – формообразующая операция, которая дает изменение направления оси заготовок. Минимальный радиус изгиба rmin подбирают таким образом, чтобы не было разрушения расстегиваемых слоев заготовки:  , S – толщина листа.

, S – толщина листа.

б) Вытяжка – операция, превращая плоскую заготовку полое изделие (чашку). Различают: вытяжку без утонения и вытяжку с утонением;

в) Отбортовка – операция, в которой из плоского участка заготовки с отверстием путем раздачи отверстия получают горловину (борт);

г) Обжим – формообразующая операция, дающая уменьшение диаметра краевой части вытянутой изделия.

д) Формовка – операция, дающая изменения формы заготовки или полуфабриката посредством местных деформаций, иногда сопровождающихся изменением толщины материала.

Оборудование для листовой штамповки: штамп, к нижней плите которого крепят матрицу, а к верхней (подвижной) – пуансон. Различают штампы простого действия, выполняющие какую-либо одну операцию, и многооперационные штампы (штампы последовательного и штампы совмещенного действия).

2015-04-17

2015-04-17 14607

14607