Основными методами штамповки являются объемная и листовая, которые подразделяются на холодную и горячую.

Горячая объемная штамповка – это формообразование поковок из нагретой заготовки, осуществляемое в специальных штампах, при котором деформация металла происходит в замкнутом контуре и в определенных направлениях.

Слой окалины, образованный при нагревании, повышает шероховатость поверхности и снижает точность размеров поковок. Это приводит к необходимости последующей обработки поковок резанием для получения готовых деталей. Горячей объемной штамповкой изготавливают поковки различной конфигурации и размеров из сталей, цветных металлов и сплавов.

|

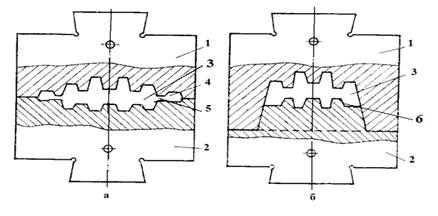

Штамповка осуществляется, как в закрытых, так и в открытых штампах (рис. 5.6.).

Рис. 5.6. Горячая объемная штамповка:

а – открытая штамповка; б – закрытая штамповка;

1 – верхняя половина штампа; 2 – нижняя половина штампа; 3 – поковка;

4,5 – конфигурация облойной канавки (4 – магазин; 5 – мостик);

6 – линия разъема штампа.

При штамповке в открытых штампах поковка получается с облоем – избыток металла в заготовке, вытесненный в облойную канавку. По мере затекания металла в облойную канавку давление нарастает, что обеспечивает плотное заполнение сложной конфигурации штампа.

Штамповка в закрытых штампах является безоблойной. При безоблойной штамповке расход металла уменьшается на 20%, исключая при этом затраты на обрезку облоя. Существенным недостатком закрытой штамповки является дороговизна и низкая стойкость штамповой оснастки.

Процессы горячей объемной штамповки осуществляются на кривошипных горяче-штамповочных прессах (КГШП), гидравлических и винтовых прессах и на горизонтально-ковочных машинах (ГКМ).

Расчет усилий, для выбора оборудования и расчета стойкости штамповой оснастки, определяется в первом приближении по формулам свободной осадки.

Холодная объемная штамповка – процесс ОМД в открытых и закрытых штампах без нагрева металла для изготовления небольших точных деталей из стали и цветных металлов.

|

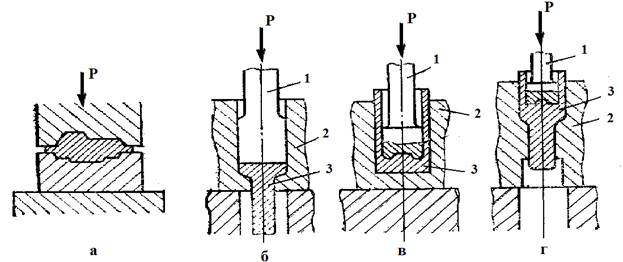

Основными операциями холодной объемной штамповки является: объемная формовка, вылавливание, калибровка, высадка и чеканка (рис.5.7.).

Рис. 5.7. Операции холодной объемной штамповки:

а – объемная формовка; б, в, г – холодное выдавливание

(прямое, обратное, комбинированное);

1 – пуансон; 2 – матрица; 3 – изделие.

Объемная формовка – формообразование изделий обжатием в открытом или закрытом штампе.

Холодное выдавливание – формообразование сплошных и тонкостенных изделий выдавливанием исходной заготовки в зазор между пуансоном и матрицей.

Холодная калибровка – формообразование изделий с гладкой поверхностью после горячей объемной штамповки или другими методами.

Холодная высадка – формообразование изделий с местными утолщениями заготовки требуемой формы (болты, заклепки, винты и т.д.).

Чеканка – формообразование для получения на изделии, выпукло-вогнутого рельефа(изготовление медалей, жетонов, монет и т.д.).

Листовая штамповка – процессы изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов. Листовая штамповка подразделяется на разделительные и формоизменяющие операции.

|

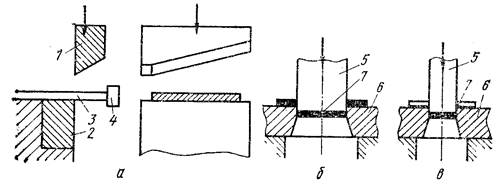

Разделительные операции – резка, вырубка, пробивка сопровождаются разрушением металла по определенным поверхностям (рис. 5.8.).

Рис.5.8. Разделительные операции:

а – резка; б – вырубка; в – пробивка;

1 – верхний нож; 2 – нижний нож; 3 – листовая заготовка;

4 – упор;5 – пуансон; 6 – матрица; 7 – изделие.

Резка – отделение части заготовки по незамкнутому контуру на ножницах или в штампе.

Качество поверхности среза обеспечивается зазором Z(мм) между режущими кромками.

Z = (0,03 ÷ 0,05)S,

где S – толщина листа, мм.

Вырубка и пробивка – отделение заготовки по замкнутому контуру в штампе.

Z = (0,05 ÷ 0,1)S.

Силу вырубки Pвыр (Н) определяют по формуле:

Pвыр = 1,3πDзаг ∙ S ∙ σcр

где: 1,3 – коэффициент, учитывающий неравномерность толщины материала и затупление режущих кромок инструмента (пуансона и матрицы);

Dзаг. – диаметр вырубаемой заготовки, мм;

S – толщина заготовки, мм;

σср. – сопротивление срезу, МПа.

|

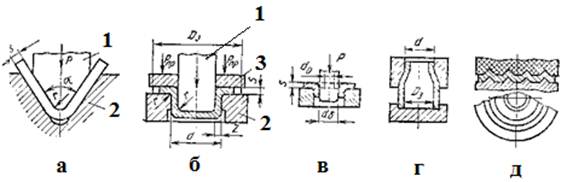

Формоизменяющие операции – гибка, вытяжка, отбортовка, раздача, обжим, рельефная формовка выполняются благодаря пластическим деформациям металла без разрушения заготовок (рис.5.9.).

Рис. 5.9. Формоизменяющие операции:

а – гибка; б – вытяжка; в – отбортовка; г – обжим; д – рельефная формовка;

1 – пуансон; 2 – матрица; 3 – прижим.

Гибка – придание заготовке криволинейной формы без изменения ее линейных размеров.

rmin= (0,1 ÷ 2)S.

Вытяжка – образование полого изделия из плоской или полой заготовки. Формоизменение характеризуется коэффициентом вытяжки kв:

kв= Dзаг/d ≤ 2,1.

При значении Dзаг− d > (18÷20)S возможны потеря устойчивости фланца и образование складок, которые предотвращают прижимом фланца заготовки к матрице усилием Рпр. Зазор при этом определяется по формулам:

Z = (1,1 ÷ 1,3)S – вытяжка без утонения;

Z = (0,65 ÷ 0,85)S – вытяжка с утонением.

Отбортовка – образование борта (горловины) вокруг отверстия.

Формоизменения характеризуется коэффициентом отбортовки kп:

kп=dб/d0 ≤ 1,8.

Обжим – уменьшение диаметра краевой части полой плоской заготовки путем вдавливание в сужающуюся часть матрицы. За один переход можно получить диаметр равный:

d = (0,7÷ 0,8)Dзаг

Рельефная формовка – изменение формы заготовки в результате растяжения отдельных его участков.

2015-01-30

2015-01-30 7629

7629