Имени В.А. Дегтярева»

Третьяков В.М., Козлова С.Н., Шенкман Л.В., Крылов С.В.

По дисциплинам кафедры

Теории и конструирования машин

Учебно-методическое пособие

Ковров 2015

Учебно-методическое пособие предназначено для студентов, выполняющих курсовое проектирование по дисциплинам кафедры Теории и конструирования машин по специальности

170400 – Стрелково-пушечное, артиллерийское и ракетное оружие

и по направлениям подготовки:

151900 – Конструкторско-технологическое обеспечение машиностроительных производств;

190100 – Наземные транспортно-технологические машины и комплексы;

151000 – Технологические машины и оборудование;

280700 – Техносферная безопосность.

В пособие для выполнения курсовых проектов и работ по курсам теории механизмов и машин, детали машин и основы проектирования, детали машин, механики представлены исходные данные, подробно изложена последовательность выполнения заданий, даны примеры выполнения расчетов и графической части, порядок оформления и перечень рекомендуемой литературы.

ГЛАВА 1. ТЕОРИЯ МЕХАНИЗМОВ И МАШИН

Синтез кулачкового механизма

Кулачковые механизмы служат для преобразования одного вида движения (на входе), изменяющегося по некоторому закону в другой вид движения (на выходе) иного закона с одновременным преобразованием передаваемых силовых параметров (сил, моментов).

Кинематическая цепь простейшего кулачкового механизма с одной степенью свободы состоит из двух подвижных звеньев, образующих между собой высшую пару и стойки, с которой каждое из этих звеньев входит в низшую пару.

Ведущим звеном механизма обычно является кулачок, который совершает непрерывное вращательное движение. Кулачок обладает, как правило, сложным фасонным профилем, форма которого зависит от размерных параметров взятой схемы механизма и от заданного закона движения ведомого звена.

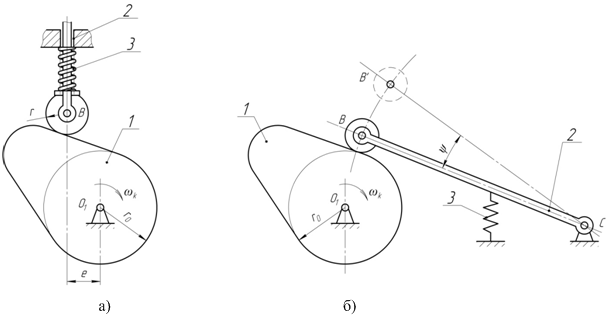

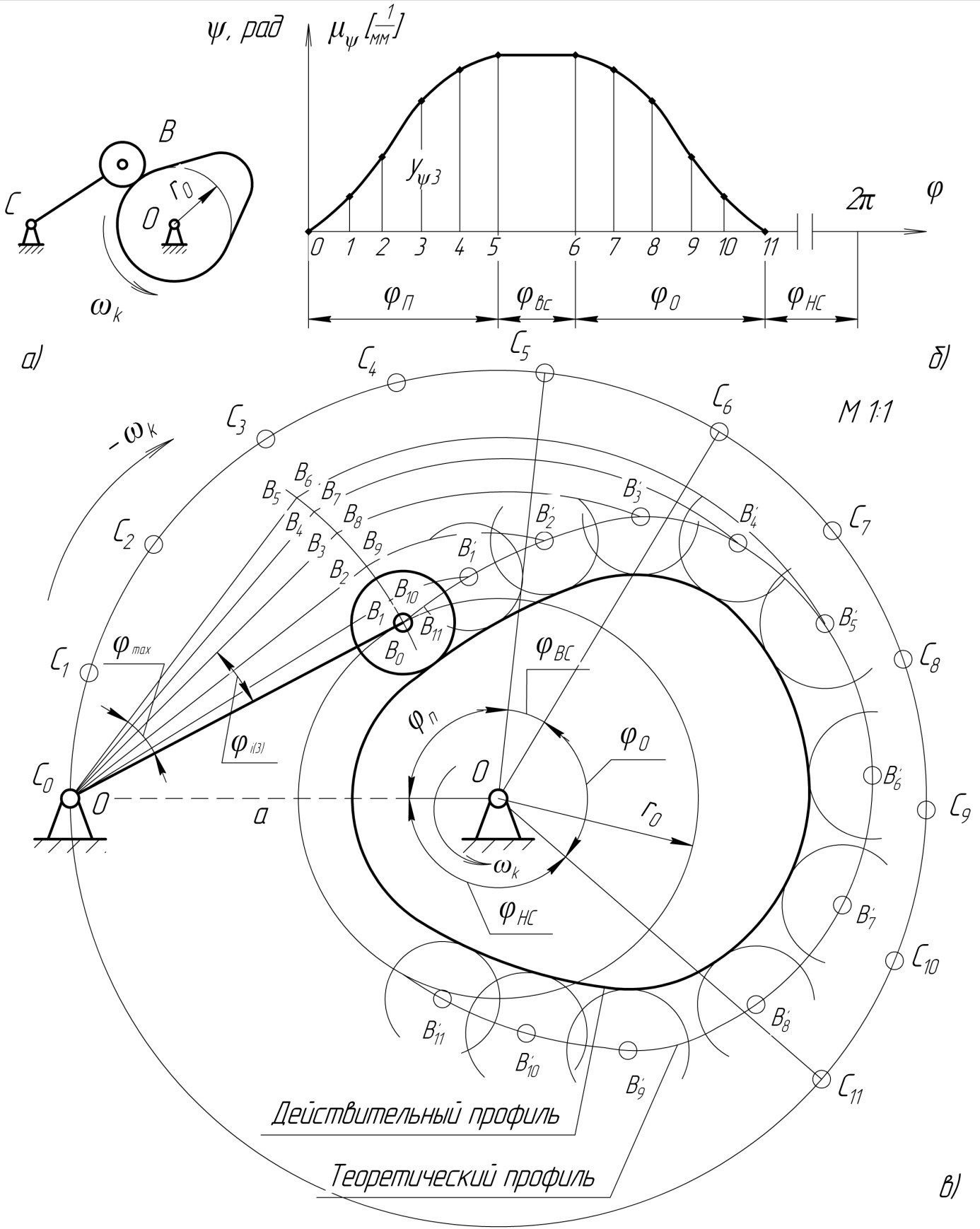

Ведомое звено, называемое толкателем, совершает возвратно-прямолинейное (рис. 1.1.1, а) или (рис. 1.1.1, б) возвратно-вращательное движение относительно стойки.

1.1.1. Закон движения толкателя.

При проектировании кулачковых механизмов часто закон движения толкателя определяется той операцией, которую толкатель должен осуществить. При этом вопрос о выборе закона движения толкателя отпадает. Однако во многих случаях требуется получить за определенный промежуток времени только определенное перемещение толкателя.

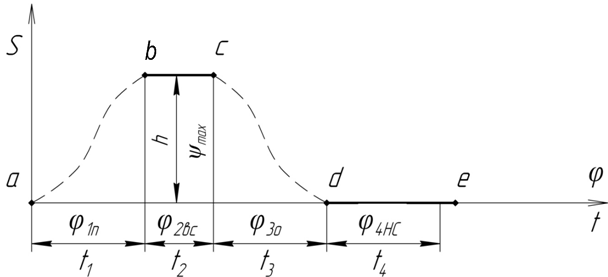

На рис. 1.1.2 видно, что перемещение (подъем) происходит на участке кривой ab. Подъем толкателя происходит в течение некоторого времени t1, а кулачок поворачивается за это время на угол φ1n, называемый углом подъема (удаления). Обычно кулачок вращается с постоянной угловой

Рис. 1.1.1

скоростью ω и тогда φ1n = ω t1. За время t1 толкатель должен удалиться на величину h или повернуться на угол ψmax (угол размаха, если толкатель вращается).

Рис. 1.1.2

Участок bc показывает, что толкатель не двигается и остается в верхнем положении в течение времени t2, что соответствует углу поворота кулачка φ2bc = ω t2, называемому углом верхнего (дальнего) стояния.

На участке cd толкатель опускается (или поворачивается в обратную сторону) и приходит в свое исходное положение. Время опускания обозначено t3, и соответствующий угол φ30 = ω t3 (угол опускания).

На последнем участке de толкатель снова неподвижен, но уже в нижнем положении. Время нижнего выстоя обозначено t4, а угол φ4HC = ω t4 (угол нижнего или ближнего стояния).

Верхний выстой толкателя (участок bc) часто отсутствует, т.е. t2 = 0 и φ2bc = 0. Углы φ1n, φ2bc, φ30, φ4HC называются фазовыми углами. Они могут быть определены из условий работы механизма, так же, как и величины h и ψmax. Часто достаточно указать только сумму углов φ1n, φ2bc, φ30, которая называется рабочий угол кулачка.

Итак, допустим, что для кулачкового механизма заданы: h – величина подъема толкателя (или ψmax – угол размаха толкателя) и фазовые углы. Сумма всех углов φ должна составить 360○.

По этим данным на рис. 1.1.2 можно отметить точки a, b, c, d, e и провести прямые bc и de. Остаются пока неопределенными кривые ab и cd, показанные пунктиром. Другими словами, остается выбрать законы движения толкателя для подъема и для опускания.

1.1.2 Метод обращения движения.

Решение задачи синтеза кулачковых механизмов значительно упрощается, если пользоваться так называемым методом обращения движения. Этот метод заключается в следующем: условно сообщаем всему механизму, т.е. кулачку, толкателю и стойке, вращательное движение вокруг оси кулачка О1 с угловой скоростью (-ωк), равной, но противоположно направленной угловой скорости кулачка. Тогда угловая скорость кулачка становится равной ωк + (-ωк) = 0, т.е. он неподвижен. А стойка (вместе с осью толкателя) приобретает вращение вокруг оси кулачка с угловой скоростью, равной (-ωк).

Если толкатель в прямом движении перемещался поступательно, то помимо своего абсолютного движения он приобретает добавочное движение – вращение вокруг оси кулачка О1 с угловой скоростью (-ωк). Однако относительное расположение толкателя и кулачка не нарушается. Абсолютная траектория центра ролика В, бывшая ранее неподвижной, вращается теперь вокруг центра кулачка. При этом она продолжает касаться окружности радиуса, равного эксцентриситету еv (если он имеется).

Точно так же и в кулачковом механизме с коромысловым толкателем. При обращении движения останавливаем кулачок, но придаем добавочное вращение толкателю. Тогда точка С (см. рис. 1.1.1) перестает оставаться неподвижной.

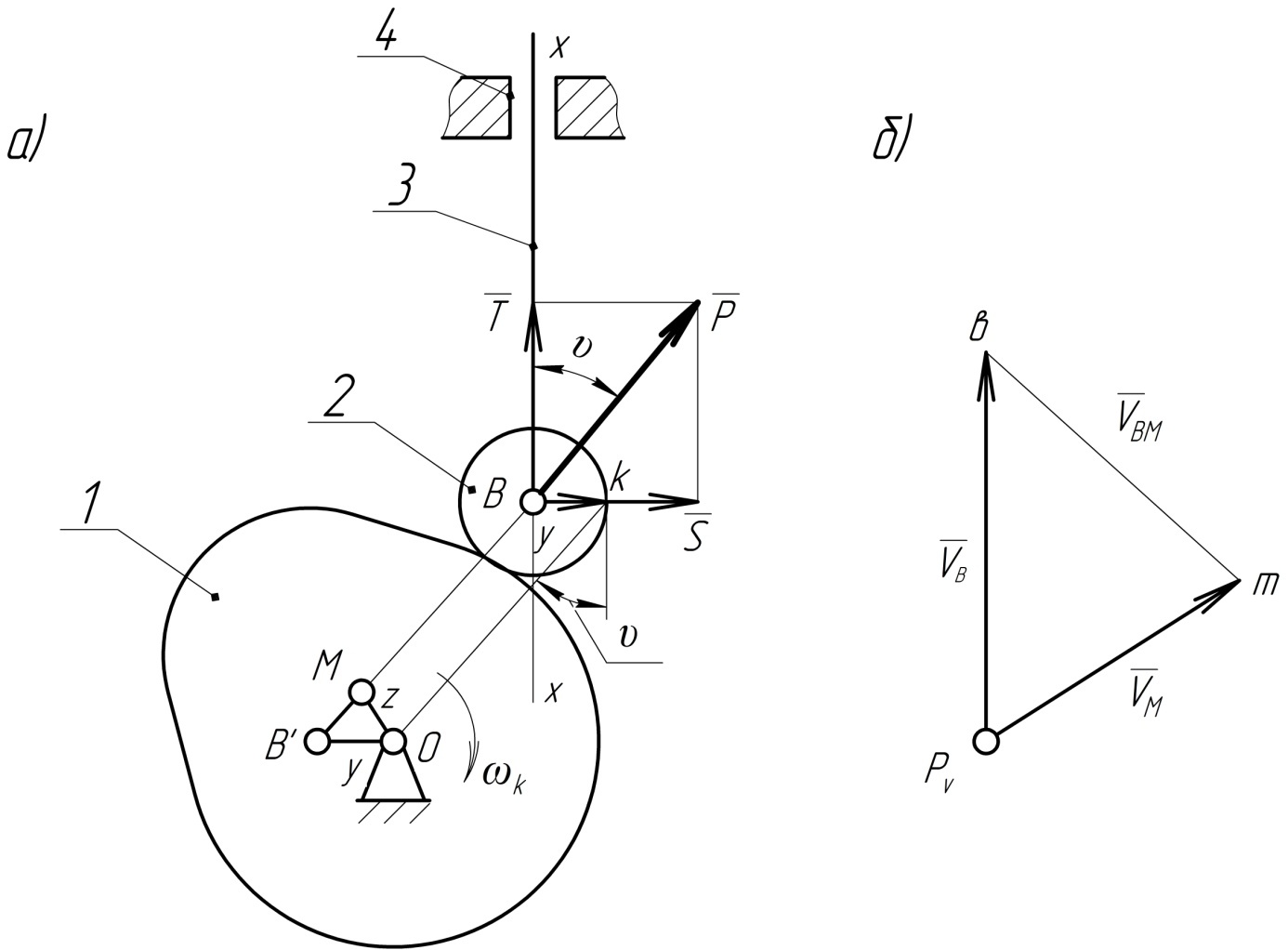

1.1.3 Углы давления в кулачковом механизме

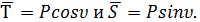

Углом давления υ называется угол, образованный направлением силы Р, действующей со стороны кулачка на толкатель или ролик, и направлением перемещения толкателя или центра ролика (рис. 1.1.3, а). Сила Р, действующая со стороны кулачка на ролик (рис. 1.1.3, а) направлена при отсутствии трения по нормали к профилям кулачка и ролика.

Поэтому сила Р обязательно пройдет через центры кривизны этих профилей М и В. Сила Р может быть разложена по двум направлениям: параллельно движению толкателя (∕∕ Х-Х) и перпендикулярно этому направлению. Составляющие  определяются из уравнений

определяются из уравнений  Полезной для подъема толкателя является только сила

Полезной для подъема толкателя является только сила  Сила

Сила  вызывает перекос толкателя и появление сил трения в направляющей, которые могут достигнуть такой величины, что механизм при подъеме толкателя заклинится.

вызывает перекос толкателя и появление сил трения в направляющей, которые могут достигнуть такой величины, что механизм при подъеме толкателя заклинится.

Для увеличения силы  и уменьшения силы

и уменьшения силы  угол давления υ желательно иметь по возможности малым. Для сохранения малых значений угла υ необходимо ограничить максимальные значения этого угла υmax.

угол давления υ желательно иметь по возможности малым. Для сохранения малых значений угла υ необходимо ограничить максимальные значения этого угла υmax.

Рис. 1.1.3

На практике для кулачкового механизма с поступательным движением толкателя принимают при подъеме υmax = 30○. Для механизма с качающимся толкателем принимают можно применять υmax = 45○, так как трение во вращательной паре, вызванное силой  как правило, меньше, чем в поступательной паре.

как правило, меньше, чем в поступательной паре.

Желательные значения угла υmax можно обеспечить правильным выбором положения центра кулачка О.

Рассмотрим, каким образом, зная положение центра О и закон движения толкателя, можно определить величину угла υ в любом положении механизма.

На чертеже кулачкового механизма (рис. 1.1.3, а) нанесем схему заменяющего механизма ОМВ и построим для него план скоростей (рис. рис. 1.1.3, б) по уравнению:

где  Величиной

Величиной  зададимся произвольно. Если провести через центр О прямую, перпендикулярную к оси Х-Х и найти пересечение этой прямой с линией ВМ в точке В', то треугольники ρVbm и OВ'M окажутся подобными, так как их стороны взаимно перпендикулярны.

зададимся произвольно. Если провести через центр О прямую, перпендикулярную к оси Х-Х и найти пересечение этой прямой с линией ВМ в точке В', то треугольники ρVbm и OВ'M окажутся подобными, так как их стороны взаимно перпендикулярны.

Из подобия треугольников ρVbm и OВ'M находим:

откуда  В данном выражении S представляет собой координату положения толкателя (точка В), отсчитываемую от нижнего положения толкателя В0 (рис. 1.1.4). Величина y может быть определена для любого угла φ, если известна зависимость S от φ.

В данном выражении S представляет собой координату положения толкателя (точка В), отсчитываемую от нижнего положения толкателя В0 (рис. 1.1.4). Величина y может быть определена для любого угла φ, если известна зависимость S от φ.

Рис. 1.1.4

Величина  называется аналогом скорости. В дальнейшем будем считать зависимость S от φ известной и заданной графически (рис.1.1.2). Далее отложим отрезок у от точки В (рис. 1.1.3. а) по перпендикуляру к Х-Х и обозначим конец этого отрезка точкой К.

называется аналогом скорости. В дальнейшем будем считать зависимость S от φ известной и заданной графически (рис.1.1.2). Далее отложим отрезок у от точки В (рис. 1.1.3. а) по перпендикуляру к Х-Х и обозначим конец этого отрезка точкой К.

Если соединить прямой линией точки О и К, то можно отметить следующий результат: в любом положении механизма луч ОК составляет с перпендикуляром к соответствующему отрезку у в точке К угол давления υ.

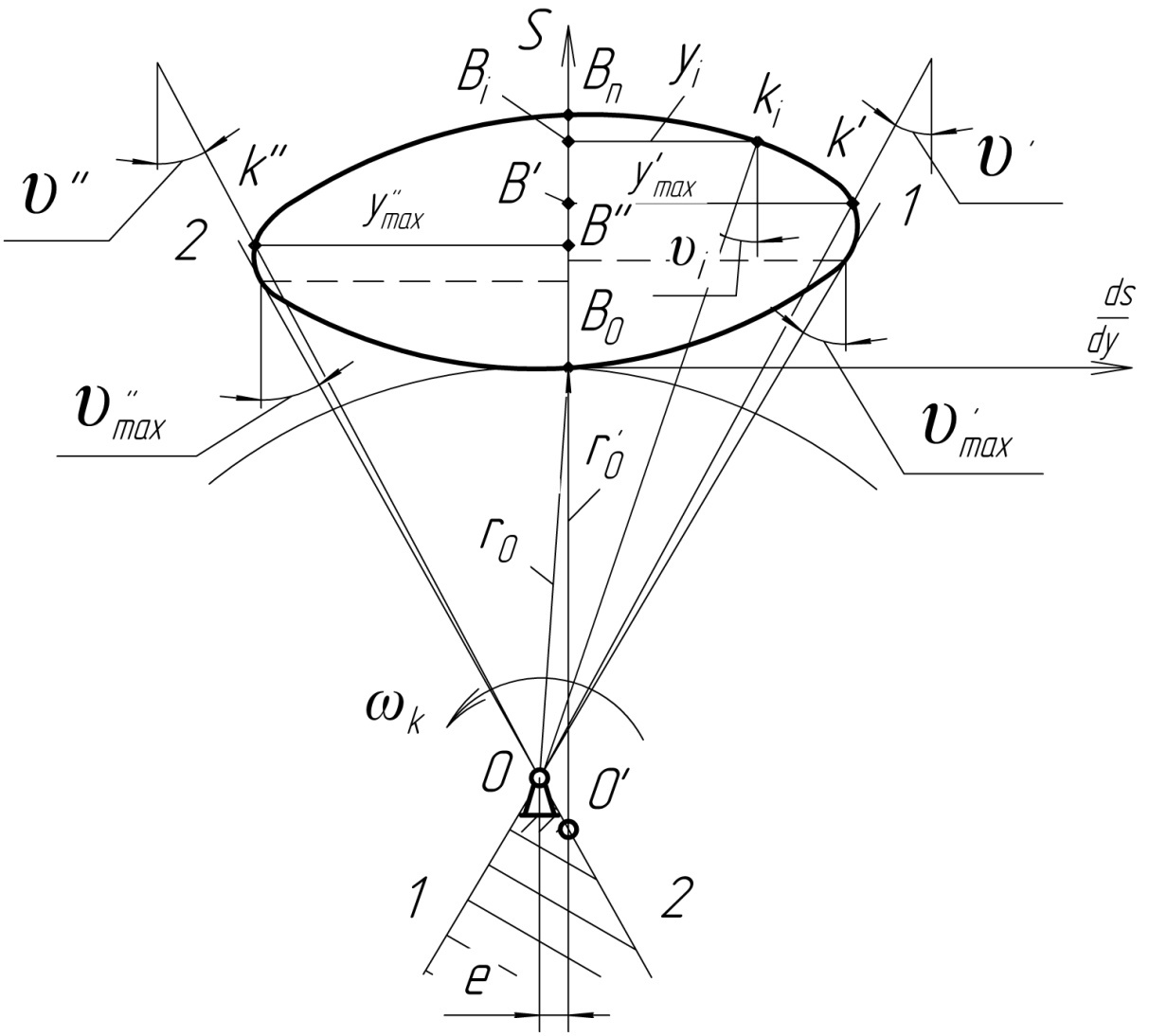

Чтобы охватить все положения кулачкового механизма, надо для каждого положения точки В найти соответствующий отрезок у и отложить его, как показано на рис.1.1.4. Для направления вращения кулачка, указанного на этом рисунке, отрезки у откладываются при подъеме толкателя вправо, при опускании – влево. Объединив концы всех отрезков у, получим некоторую кривую, представляющую собой диаграмму [S, y ].

Переходим к определению положения центра вращения кулачка О при заданном значении наибольшего угла давления υmax. Для этого надо построить кривую [S, y ] (рис.1.1.4). Затем к этой прямой провести касательные 1-1 и 2-2 под углами υmax к вертикали.

Точка пересечения О касательных определяет положение центра вращения кулачка, при котором получатся наименьшие габариты механизма. Одновременно определяются величина внесоосности е и величина наименьшего радиуса вектора r 0 = OB 0. Если центр кулачка невозможно поместить в точке О, то его можно расположить в любом месте заштрихованной области, так как при этом расположении угол давления υ никогда не превысит значения υmax. При необходимости, центр кулачка можно поместить в точке О'. При этом получается е = 0 и новое значение  . Это механизм с центральным расположением толкателя. Указанное построение показывает, что назначать для υmax очень малые значения невыгодно, так как при уменьшении υmax центр О удаляется и габариты кулачкового механизма возрастают. Если назначать υmax равным нулю, т.е. потребовать, чтобы угол давления во всех положениях механизма равнялся нулю, то центр вращения кулачка О окажется в бесконечности, что практически невозможно.

. Это механизм с центральным расположением толкателя. Указанное построение показывает, что назначать для υmax очень малые значения невыгодно, так как при уменьшении υmax центр О удаляется и габариты кулачкового механизма возрастают. Если назначать υmax равным нулю, т.е. потребовать, чтобы угол давления во всех положениях механизма равнялся нулю, то центр вращения кулачка О окажется в бесконечности, что практически невозможно.

1.1.4 Построение кинематических диаграмм движения выходного звена

Для построения профиля кулачка нужно иметь зависимости S = S(φ) или ψ = ψ(φ), которые получаем, дважды интегрируя заданные зависимости:  при поступательном движении толкателя и

при поступательном движении толкателя и

при вращающемся толкателе.

при вращающемся толкателе.

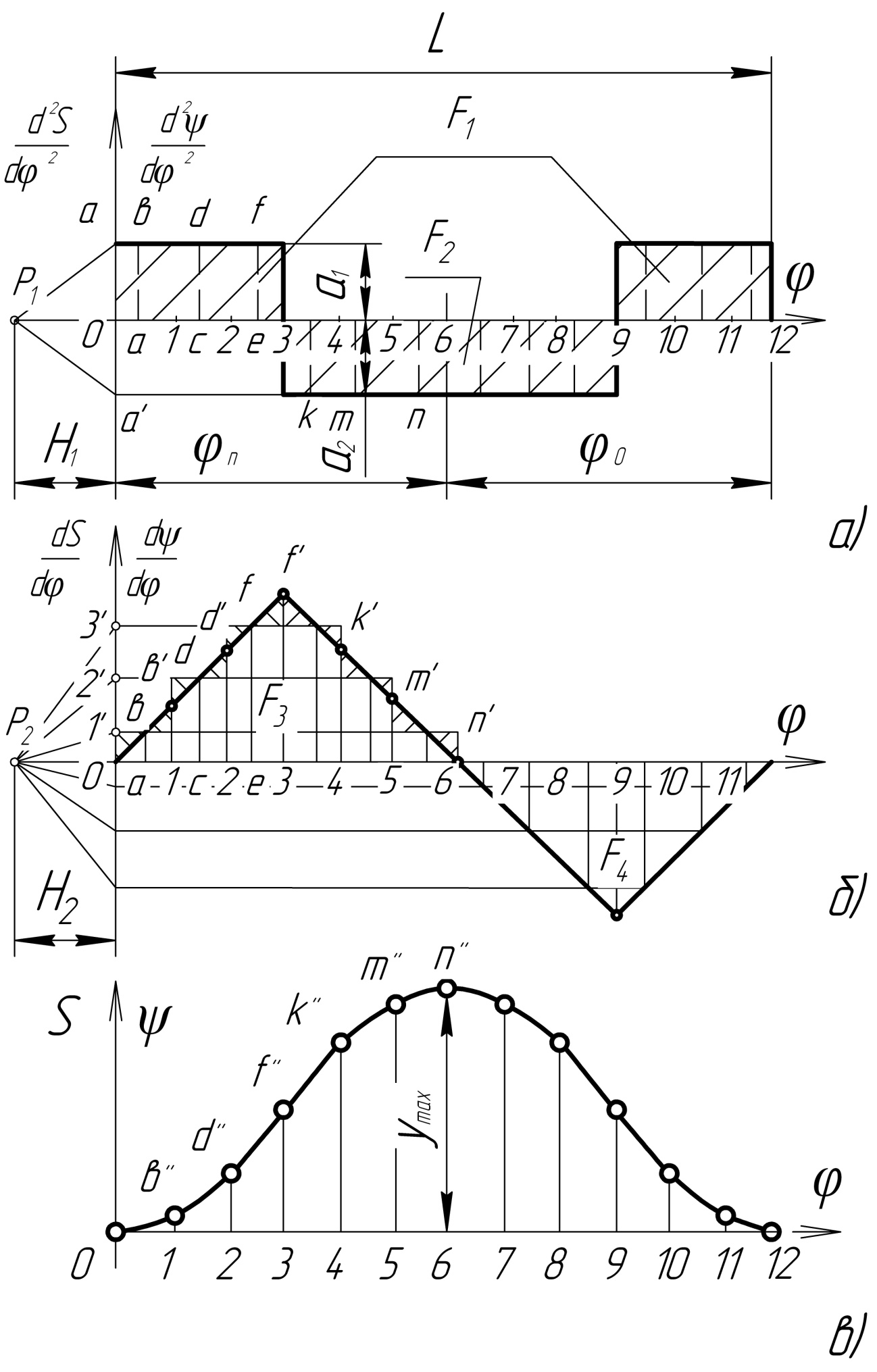

На рис.1.1.5, а) представлена зависимость  . Площади F1 и F2 должны быть равны между собой, поскольку скорость толкателя в начале и конце периодов подъема и опускания равна нулю. Интегрируем графически данную зависимость. для этого:

. Площади F1 и F2 должны быть равны между собой, поскольку скорость толкателя в начале и конце периодов подъема и опускания равна нулю. Интегрируем графически данную зависимость. для этого:

1) на оси абсцисс в интервале интегрирования производной функции отложим частичные интервалы и отметим точки деления 0, 1, 2, 3,…, 12;

2) построим ординаты ab, cd, ef,…, соответствующие серединам частичных интервалов 0-1, 1-2, 2-3,…;

3) из точек b, d, f,… проводим горизонтальные прямые до пересечения с осью ординат. В данном случае это будет одна прямая, пересекающаяся с осью ординат в точке а;

4) соединим точку Р1, взятую произвольно на продолжении оси φ, с точкой а;

5) из точки О (рис. 1.1.5, б) проводим отрезок О f ’ в интервале 0-3 параллельно лучу Р 1 а. Из точки f ’проводим отрезок f ’ n ’ в интервале 3-6 и т.д. Полученная ломаная в графической форме представляет собой первый интервал заданной зависимости, т.е. кривую  .

.

Рис. 1.15

Аналогично интегрируем кривую  :

:

1) построим ординаты ab, cd, ef,…, соответствующие серединам частичных интервалов 0-1, 1-2, 2-3,…и т.д. Из точек b, d, f,… проводим горизонтальные прямые до пересечения с осью ординат в точках 1, 2, 3,…;

2) соединим точку Р2, взятую произвольно на продолжении оси φ, с точками 1’, 2’, 3’,…;

3) из точки О (рис. 1.1.5, в) проводим отрезок Ob ” в интервале 0-1 параллельно лучу Р21’; из точки b ” проводим отрезок b ” d ” в интервале 1-2 параллельно лучу Р22’; из точки d ” проводим отрезок d ” f ” в интервале 2-3 параллельно лучу Р23’ и т.д. Получим вторую интегральную кривую S = S(φ).

Для механизма с качающимся толкателем будем иметь по оси ординат соответственно величины

ψ.

ψ.

При интегрировании подсчитываются, следующие масштабы графиков:

1. Масштаб угла поворота кулачка, 1/мм:

где L – отрезок оси абсцисс графика, соответствующий рабочему углу кулачка, мм.

2. Масштаб перемещения линейного (для механизма с поступательным движением толкателя), м/мм:

углового (для механизма с качающимся толкателем), 1/мм:

.

.

В этих формулах: h –ход толкателя, м; ψmax – угол размаха коромысла, рад; уmax – наибольшая ордината графика перемещения, мм.

3. Масштаб аналога скорости линейной, м/мм:

угловой, 1/мм:

где H2 –расстояние от начала координат до полюса графического интегрирования, мм (рис. 1.1.5, б).

4. Масштаб аналога ускорения линейного, м/мм:

углового, 1/мм:

где H1 –расстояние от начала координат до полюса графического интегрирования, мм.

5. Кроме того, для механизма с качающимся толкателем необходимо вычислить также масштаб аналога линейной скорости:

где l – длина коромысла, м.

При определении указанных масштабов предполагалось, что площади F3 и F4 равны между собой по абсолютной величине. Это равенство вытекает из требования, чтобы путь, пройденный толкателем при подъеме, равнялся его пути при опускании (рис.1.1.5, в).

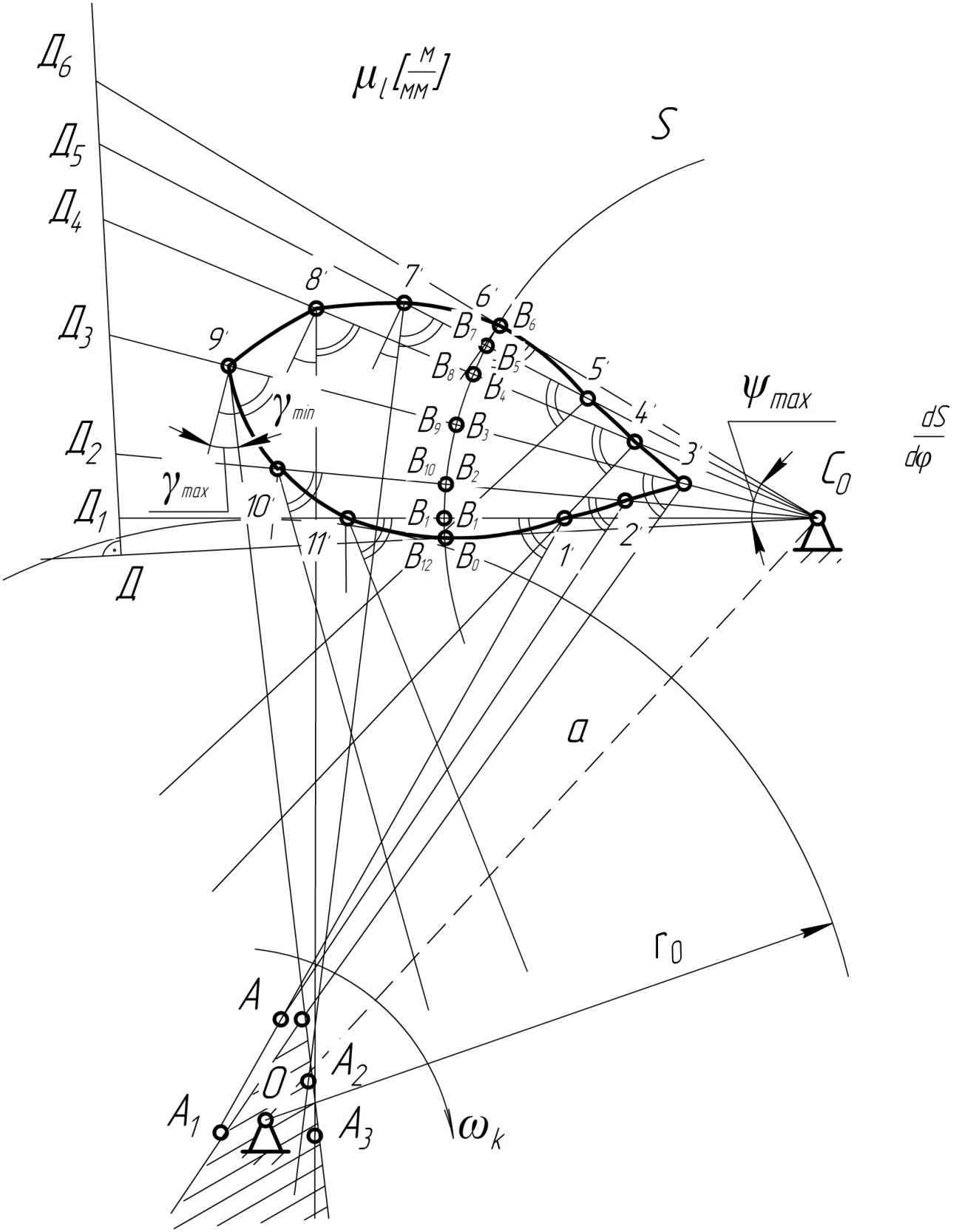

1.1.5 Определение положения центра вращения кулачка и начального радиуса кулачка механизма с качающимся толкателем.

Задано: график аналога угловой скорости  график угловых перемещений

график угловых перемещений  ; длина толкателя (коромысла) l, м; угол размаха коромысла ψ,…o; максимально допустимый угол давления υmax.

; длина толкателя (коромысла) l, м; угол размаха коромысла ψ,…o; максимально допустимый угол давления υmax.

Требуется определить положение центра вращения кулачка и его начальный радиус r0. Данную задачу решаем в следующей последовательности:

1. Из произвольно выбранной точки С0 радиусом  в принятом масштабе μ l строим дугу В0В6 (рис. 1.1.5, рис. 1.1.6), соответствующую углу размаха коромысла ψmax.

в принятом масштабе μ l строим дугу В0В6 (рис. 1.1.5, рис. 1.1.6), соответствующую углу размаха коромысла ψmax.

2. Размечаем дугу В0В6 в соответствии с диаграммой  (рис.1.1.5, в). При использовании чертежных инструментов на продолжении отрезка С0В0 через произвольную точку Д восстановим перпендикуляр. На этом перпендикуляре от точки Д последовательно откладываются отрезки ДД1, ДД2,…, соответственно равные произведению отрезка С0Д на тангенсы углов поворота коромысла ψ1, ψ2,… После этого точки Д1, Д2,… соединяют с центром вращения коромысла С0.

(рис.1.1.5, в). При использовании чертежных инструментов на продолжении отрезка С0В0 через произвольную точку Д восстановим перпендикуляр. На этом перпендикуляре от точки Д последовательно откладываются отрезки ДД1, ДД2,…, соответственно равные произведению отрезка С0Д на тангенсы углов поворота коромысла ψ1, ψ2,… После этого точки Д1, Д2,… соединяют с центром вращения коромысла С0.

3. Из полученных на дуге В0В6 точек В1, В2,… откладываем по радиусам отрезки уi, равные значениям

где l – заданная длина коромысла, м.

Отрезки уi изображают аналоги линейной скорости. Значения  берем из диаграммы аналога угловой скорости путем умножения соответствующих ординат уω’1, уω’2,… на масштаб μω’. Направления отрезков уi определяются поворотом вектора абсолютной скорости точки В коромысла в направлении вращения кулачка.

берем из диаграммы аналога угловой скорости путем умножения соответствующих ординат уω’1, уω’2,… на масштаб μω’. Направления отрезков уi определяются поворотом вектора абсолютной скорости точки В коромысла в направлении вращения кулачка.

4. В полученных точках 1’, 2’, 3’,… строим углы

5. Выделяем общую область А1А0А2А3, ограниченную сторонами построенных углов γmin. Любая точка О, выделенная внутри указанной области, может служить центром вращения кулачка, причем в любом его положении будем иметь γ ≥ γmin.

Рис. 1.1.6

Минимальный размер кулачка получается, если центр его вращения поместить в точке А0.

6. Приняв точку О за центр вращения кулачка, определяем начальный радиус кулачка в метрах  .

.

1.1.6. Построение профиля кулачка механизма с качающимся толкателем.

Задано: общий вид кулачкового механизма; диаграмма угловых перемещений  ; длина коромысла l, м; начальный радиус r0; угол размаха коромысла ψ max.

; длина коромысла l, м; начальный радиус r0; угол размаха коромысла ψ max.

Требуется построить профиля кулачка. Данную задачу выполняем в следующей последовательности:

1. Все построения выполняем в принятом конструкторском масштабе.

2. Из точки С0 (рис. 1.1.7. в) радиусом l описываем дугу В0В5,6, содержащую центральный угол ψ max.

3. Размечаем построенную дугу в соответствии с заданной диаграммой угловых перемещений и отмечаем на дуге точки В0, В1, В2, В3,… так, чтобы значения углов ψi отсчитываемых от прямой С0B0, соответствовали ординатам диаграммы  .

.

4. Зная величины С0О = а и В0О = r 0, методом засечек определяем положение центра вращения кулачка, т.е. положение точки О.

5. Из точки О радиусом С0О = а строим окружность. Центральный угол при точке О делим на углы φ n, φ ВС, φ 0 и φ НС, откладывая их в направлении обращенного движения.

6. Делим дуги окружности, ограниченные углами φn и φ0, каждую на столько одинаковых частей, на сколько разделены соответствующие участки диаграммы  . Полученные точки С1, С2, С3,… нумеруем в направлении обращенного движения.

. Полученные точки С1, С2, С3,… нумеруем в направлении обращенного движения.

Рис. 1.1.7

7. Из точек С1, С2, С3,… проводим дугу радиусом, равным длине коромысла l (в масштабе это отрезок С0В0), а из центра О проводим дуги радиусом ОВ1, ОВ2 и т.д. Пересечения этих дуг дают точки  теоретического (центрового) профиля кулачка. Соединив эти точки плавными кривыми, получим теоретический профиль кулачка.

теоретического (центрового) профиля кулачка. Соединив эти точки плавными кривыми, получим теоретический профиль кулачка.

8. Строим ряд положений ролика, центр которого перемещается по теоретическому профилю, а затем огибающую к окружностям ролика. Эта огибающая будет действительным (рабочим) профилем кулачка.

2015-05-20

2015-05-20 8243

8243