Начало серийного производства лопастных рулевых машин относится примерно к 1960 г., а в настоящее время их широко применяют на судах всех классов и водоизмещения.

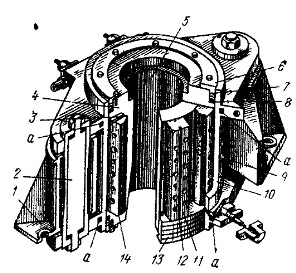

Отличительным узлом лопастных ГРМ является лопастный рулевой привод. Лопастный привод фирмы «АЕГ Шиффбау» (Германия) имеет следующие конструктивные особенности. Ротор (4), своей конусной частью (5) насаженный на конус баллера, имеет массивные торцовые фланцы, выполняющие роль крышек привода. К ротору прикреплены две или три подвижные лопасти (11), а к цилиндру (10) прикреплены болтами (9) две или три неподвижные лопасти (14).

Внутренние зазоры привода между лопастями вдоль образующих цилиндра и ротора и по торцам лопастей герметизированы подвижными металлическими уплотнительными пластинами (3) и (12), плотно пригнанными в пазах лопастей. Предварительное поджатие пластин к уплотняемым поверхностям осуществляется шнурами круглого сечения, а рабочее поджатие — давлением жидкости. Шнуры обеспечивают также дополнительную герметизацию пластин в пазах. Их изготовляют из специальной маслостойкой резины, поэтому они рассчитаны на долгий срок службы.

Уплотняющее устройство внешних зазоров привода состоит из резинового кольца (8) круглого сечения и резиновых манжет (7) и (13) специальной формы, обеспечивающей самоуплотнение. В процессе эксплуатации при износе манжет возможны их ослабление и, как следствие, внешние утечки рабочей жидкости. В этом случае поджатие манжет может быть осуществлено нажимным фланцем (6), под которым уменьшается набор специальных шайб, предотвращающих пережатие сальника.

Лопастный привод соединен с судовым фундаментом с помощью подшипников (1), внутри которых помещаются резиновые амортизаторы гасящие резкие динамические нагрузки, и ось (2). Рабочая жидкость поступает в привод по кольцевым каналам (а), расположенным в его верхней и нижней частях; рабочее давление 6,5—8 МПа.

Лопастные ГРМ данного типа выпускают для широкого диапазона крутящих моментов (16—5000 кНм и более) многие фирмы Великобритании, Италии, Японии, США по лицензиям совместно с Германией.

Достоинства лопастных ГРМ: компактность, высокий механический КПД; лопастные приводы передают на баллер «чистый» (без изгибающих усилий) крутящий момент; эксплуатация при более низких (сравнительно с плунжерными) давлениях повышает моторесурс главных насосов. Недостатки: объемный КПД приводов падает с ростом рабочего давления и существенно зависит от температуры рабочей жидкости; замена уплотнительных устройств внутренних зазоров связана с полной разборкой, что возможно только в заводских условиях, поэтому срок службы уплотнительных устройств должен быть не менее 4—5 лет.

Объемный КПД лопастных приводов также существенно зависит от их деформаций. Попытки уменьшить их с помощью стяжных шпилек 5 оказались неэффективными даже в малых приводах.

2015-05-20

2015-05-20 1600

1600