Анализом и проработкой часто повторяющихся дефектов должна заниматься рабочая группа в составе мастера участка, мастера бюро технического контроля (БТК) и технолога. Данная работа проводится на площадке анализа дефектов по информации, полученной с листов регистрации дефектов и по образцам дефектов, размещаемых в красных ящиках на рабочих местах.

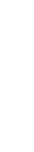

8. Для полного исключения появления дефектов необходимо найти «корневые», т.е. истинные причины возникновения дефектов на данном участке или рабочем месте и устранить их. Поиск «корневых» причин необходимо в первую очередь проводить по наиболее важным (приоритетным) дефектам. Для определения приоритетных дефектов применяется «Квадрат приоритетов» (Рис. 45).

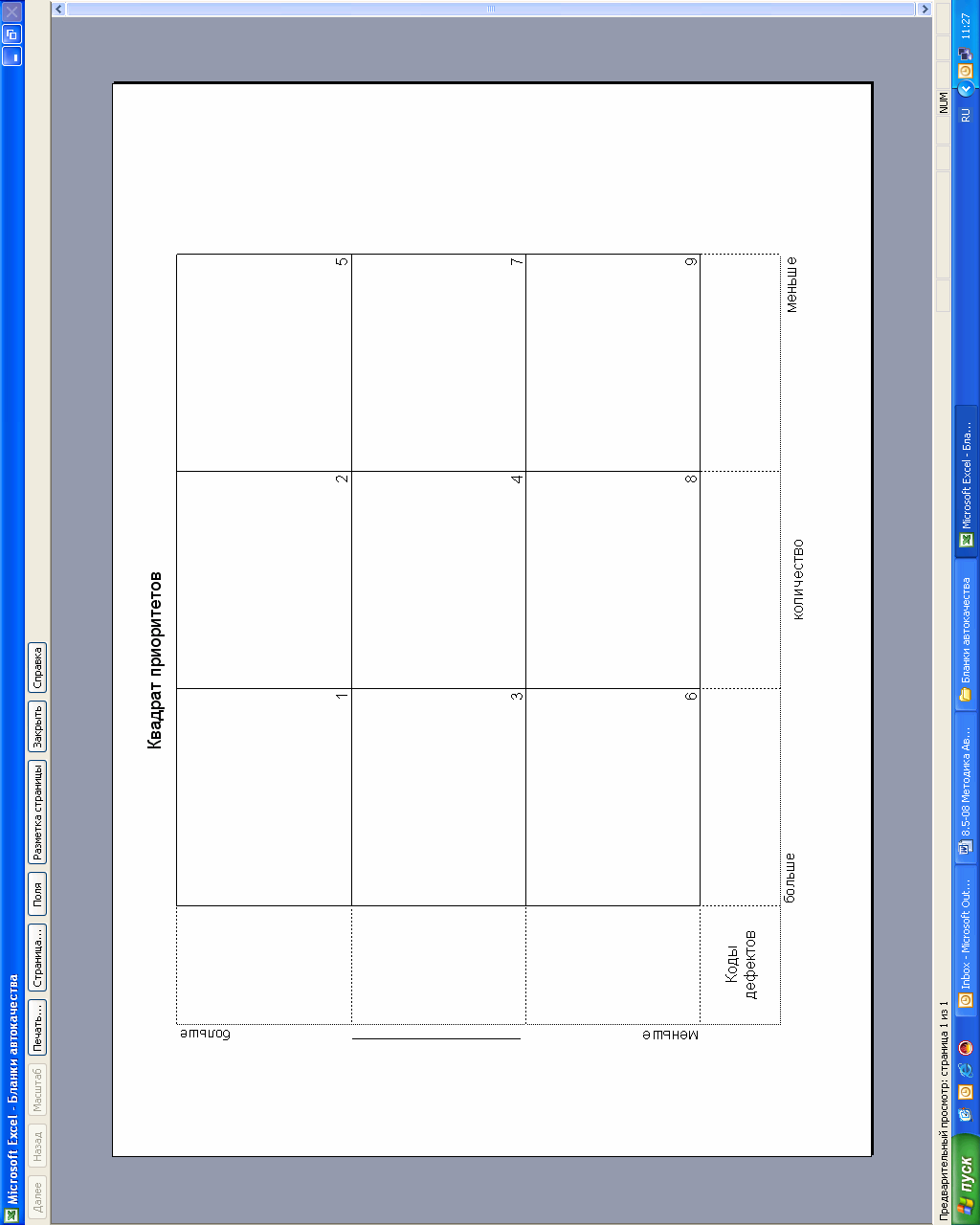

Приоритетность устанавливается по 2 критериям, первый из которых – «количество». Для распределения дефектов по данному критерию на 3 категории (максимальное, среднее и минимальное значение) по данным перечня дефектов строится диаграмма Парето. Вторым критерием может быть один из следующих: «значимость для потребителя» – при наличии неравнозначных дефектов, «затраты на устранение дефекта» или «срок устранения дефекта» – при возможности их ориентировочного определения, либо другие по выбору лидера группы. Распределение дефектов по выбранному критерию на 3 категории проводится экспертно при участии всех членов группы. Для проведения эффективного подробного анализа, одновременно в проработку рекомендуется принимать не более 4 приоритетных дефектов. Физические образцы данных дефектов выбираются из общего ящика на площадке анализа и размещаются в ящиках хранения анализируемых дефектов с прикрепленными к ним ярлыками по форме Рис. 46. При невозможности хранения дефектного изделия, его необходимо сфотографировать и применять фотографию в качестве образца дефекта.

Для поиска «корневой» причины приоритетного дефекта могут применяться методы: «Мозговой штурм», «Диаграмма Исикавы», «5 почему», «8D» и др. При поиске причин обязательно анализируются образцы дефектов с прикрепленными к ним ярлыками.

Для абсолютного устранения дефектов и исполнения принципа автокачества – «Не производи дефект», по каждой причине возникновения дефекта должны применяться средства встроенного качества «Пока-йоке» или «Джидока».

Средства «Пока-йоке» бывают двух видов:

|

Рис. 45 Квадрат приоритетов (форма)

Рис. 46 Ярлык дефектного изделия

- конструкторские – предусмотренная конструкторской документацией защита от неправильной сборки деталей и комплектующих (например, на детали должны быть выполнены: выступы, фаски, канавки и т.п., которые не позволяют установить ее не правильно при сборке);

- технологические – оснастка, инструмент или оборудование, обеспечивающие безошибочное выполнение технологического процесса (например, применение кондуктора при сверлении отверстий, применение копира при обработке деталей и т.п.).

Средства «Джидока» встраиваются в оборудование, они отключают оборудование при появлении риска изготовления дефектных деталей (например, при износе инструмента или при износе узлов самого оборудования и т.п.).

По всем «корневым» причинам возникновения дефектов на участке должны быть разработаны корректирующие мероприятия по их устранению, из этих мероприятий формируется План корректирующих мероприятий участка (Рис. 47).

В качестве исполнителей Плана мероприятий лидер рабочей группы должен иметь право привлекать специалистов любых функциональных подразделений (ремонтной службы, конструкторского и технологического отделов, службы главного метролога, инструментальной службы и т.п.).

После выполнения Плана мероприятий, ярлык данного дефектного изделия подлежит уничтожению, а само изделие исправлению или списанию в брак в установленном на предприятии порядке. При наличии фотографии дефекта, ее рекомендуется хранить совместно с подлинником Плана мероприятий по устранению дефектов.

Одновременно с выполнением Плана мероприятий по устранению дефектов, необходимо провести оценку показателей возможности технологического процесса (оборудования) на их стабильность и при необходимости разработать корректирующие мероприятия для доведения индексов воспроизводимости процесса Ср и Срк до уровня, соответствующего стабильному процессу.

Показатель возможности процесса (оборудования) – это показатель, характеризующий способность процесса (оборудования) обеспечивать выполнение допуска или уровня несоответствий, установленных в нормативных документах.

В случаях, когда на выходе процесса показатель качества измеряют по количественному признаку и заданы пределы поля допуска, то возможности процесса оценивают индексами воспроизводимости Ср и Срк:

- индекс Ср оценивает возможность процесса (оборудования) обеспечивать допуск;

- индекс Срк оценивает точность настройки процесса (оборудования) по отношению к допуску, т.е. центрирование процесса.

При этом необходимо иметь в виду, что по ГОСТ Р ИСО 9001-2008:

- если Ср=Срк ≤ 1 - процесс неудовлетворительный, требуется определить причины неудовлетворительного состояния процесса, разработать и выполнить корректирующие мероприятия по настройке процесса до стабильного состояния;

- если 1 < Ср=Срк ≤ 1.33 - процесс удовлетворительный, но требует соответствующего контроля центрирования относительно поля допуска;

- если значения Ср  Срк

Срк  1.33, процесс неудовлетворительный, необходимо определить причины неудовлетворительного состояния процесса и выполнить корректирующие мероприятия по центрированию и настройке процесса до стабильного состояния;

1.33, процесс неудовлетворительный, необходимо определить причины неудовлетворительного состояния процесса и выполнить корректирующие мероприятия по центрированию и настройке процесса до стабильного состояния;

- если Ср=Срк > 1.33 - процесс стабильный, проводить корректирующие мероприятия по центрированию и настройке процесса не требуется.

Примечание: требования к индексам воспроизводимости Ср и Срк по ГОСТ Р ИСО/ТУ 16949-2009 более жесткие, чем по ГОСТ Р ИСО 9001-2008, а именно:

- если Ср=Срк ≤ 1.33 - процесс неудовлетворительный, требуется определить причины неудовлетворительного состояния процесса, разработать и выполнить корректирующие мероприятия по настройке процесса до стабильного состояния;

- если 1.33 < Ср=Срк ≤ 1.67 - процесс удовлетворительный, но требует соответствующего контроля центрирования относительно поля допуска;

- если значения Ср  Срк

Срк  1.67, процесс неудовлетворительный, необходимо определить причины неудовлетворительного состояния процесса и выполнить корректирующие мероприятия по центрированию и настройке процесса до стабильного состояния;

1.67, процесс неудовлетворительный, необходимо определить причины неудовлетворительного состояния процесса и выполнить корректирующие мероприятия по центрированию и настройке процесса до стабильного состояния;

- если Ср=Срк > 1.67 - процесс стабильный, проводить корректирующие мероприятия по центрированию и настройке процесса не требуется.

Для постоянного поддержания процесса улучшения качества на участке, должен быть разработан стандарт работы на площадке анализа дефектности, в котором указывается какие действия необходимо выполнить, периодичность проведения работ, состав и обязанности участников.

Вся наработанная документация размещается на стенде Автокачества.

После полной реализации Плана мероприятий, снова определяется приоритетный дефект в текущий момент и уже с ним проводится вся выше описанная работа по его устранению.

Контроль выполнения Планов мероприятий по устранению дефектов в период работы группы осуществляет лидер группы, после окончания периода работы группы – мастер участка.

2015-05-12

2015-05-12 915

915