Сбор истинной информации по дефектности на участке

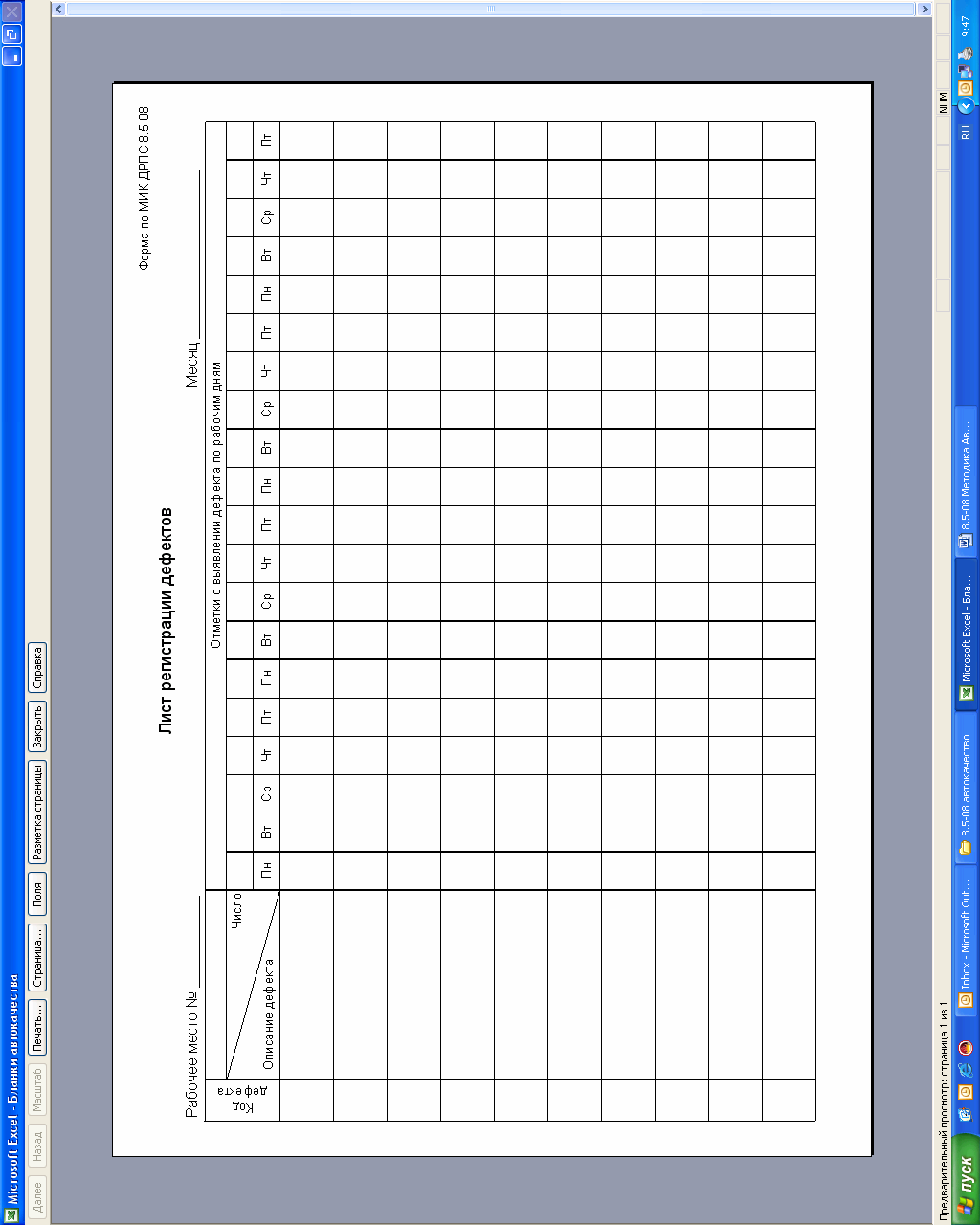

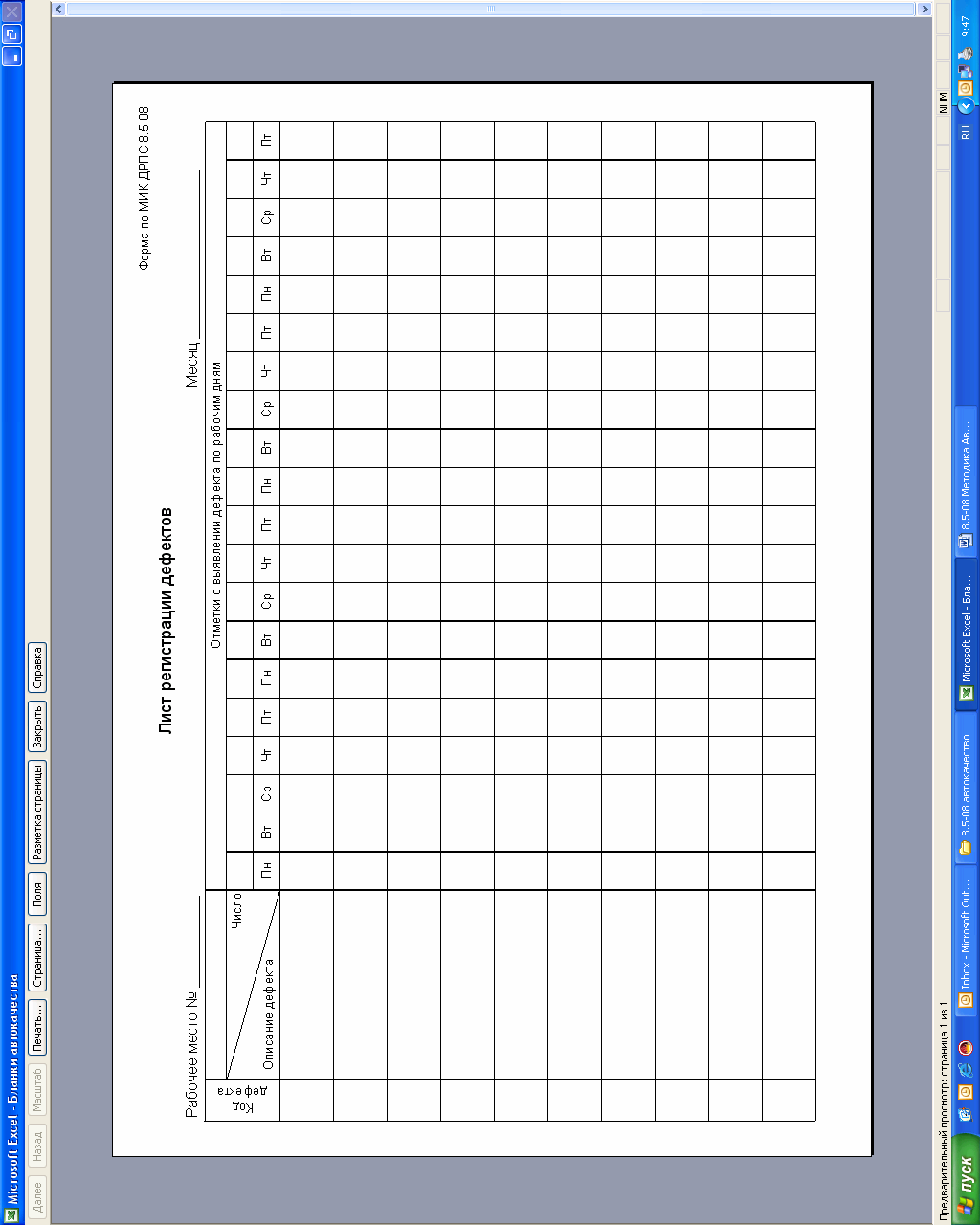

Сбор данных по дефектам организует мастер участка. Каждый рабочий и контролер при выявлении любого несоответствия должен зафиксировать его в Контрольном листе регистрации дефектов, который размещается на рабочем месте, а дефектное изделие поместить в красный ящик.

Показатели качества (несоответствия) на Контрольном листе могут быть изображены числами, точками (·), крестиками (х), методом снопиков, методом десятков и затем занесены в таблицу или нанесены на график, на эскизы или схемы.

Метод снопиков (////) счет ведется пятерками. Каждая черточка соответствует 1 единице измерения, 4 черточки перечеркиваются пятой.

Метод десятков (): при записи данных о показателях качества строится квадрат, каждая сторона и диагонали которого и каждая точка в углах квадрата соответствуют 1 единице измерения, что в совокупности составляет десяток.

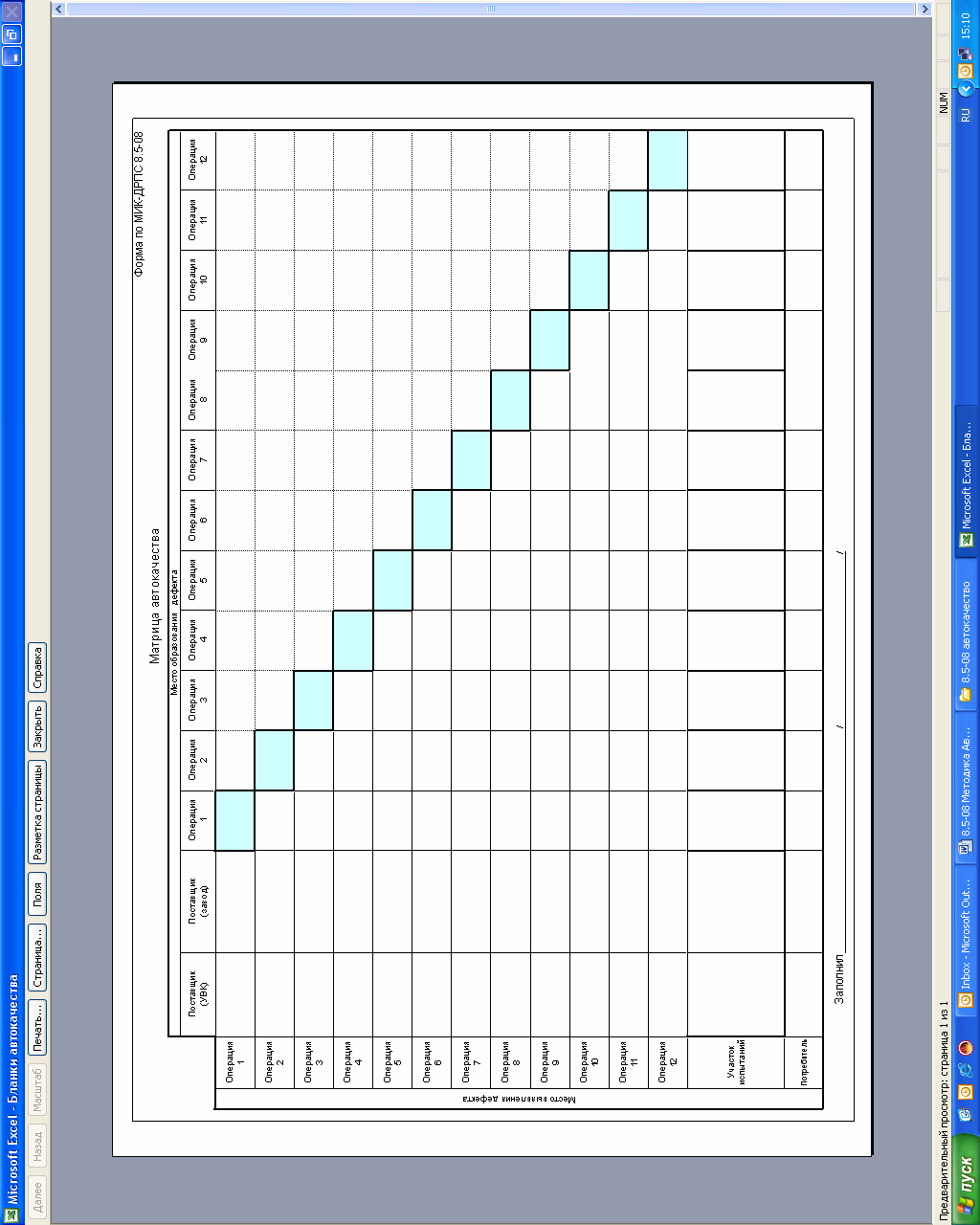

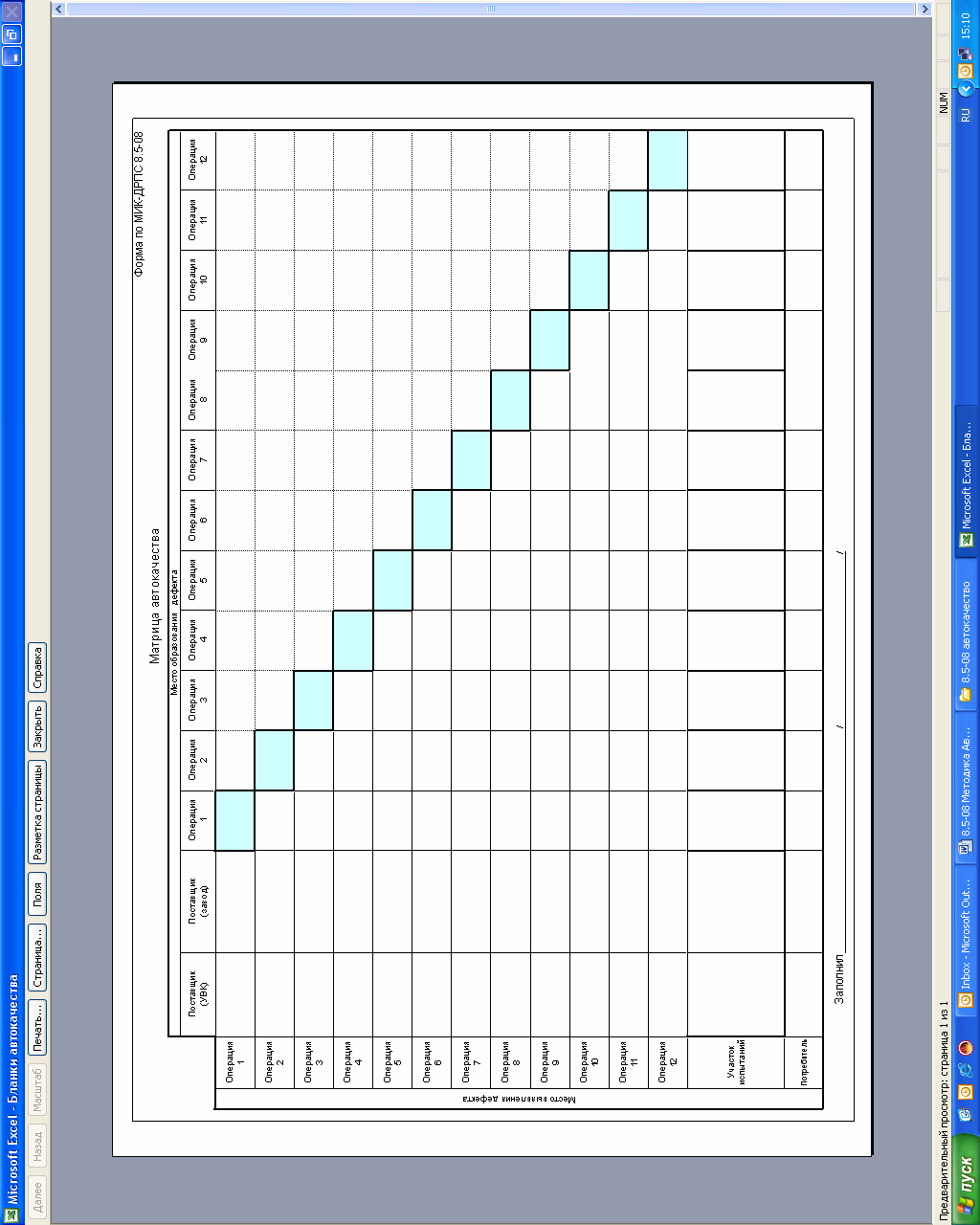

Рис. 41 Матрица Автокачества (форма)

Рис. 42 Контрольный лист регистрации дефектов

Каждому несоответствию мастер бюро технического контроля данного участка присваивает код согласно разработанной кодировке дефектов.

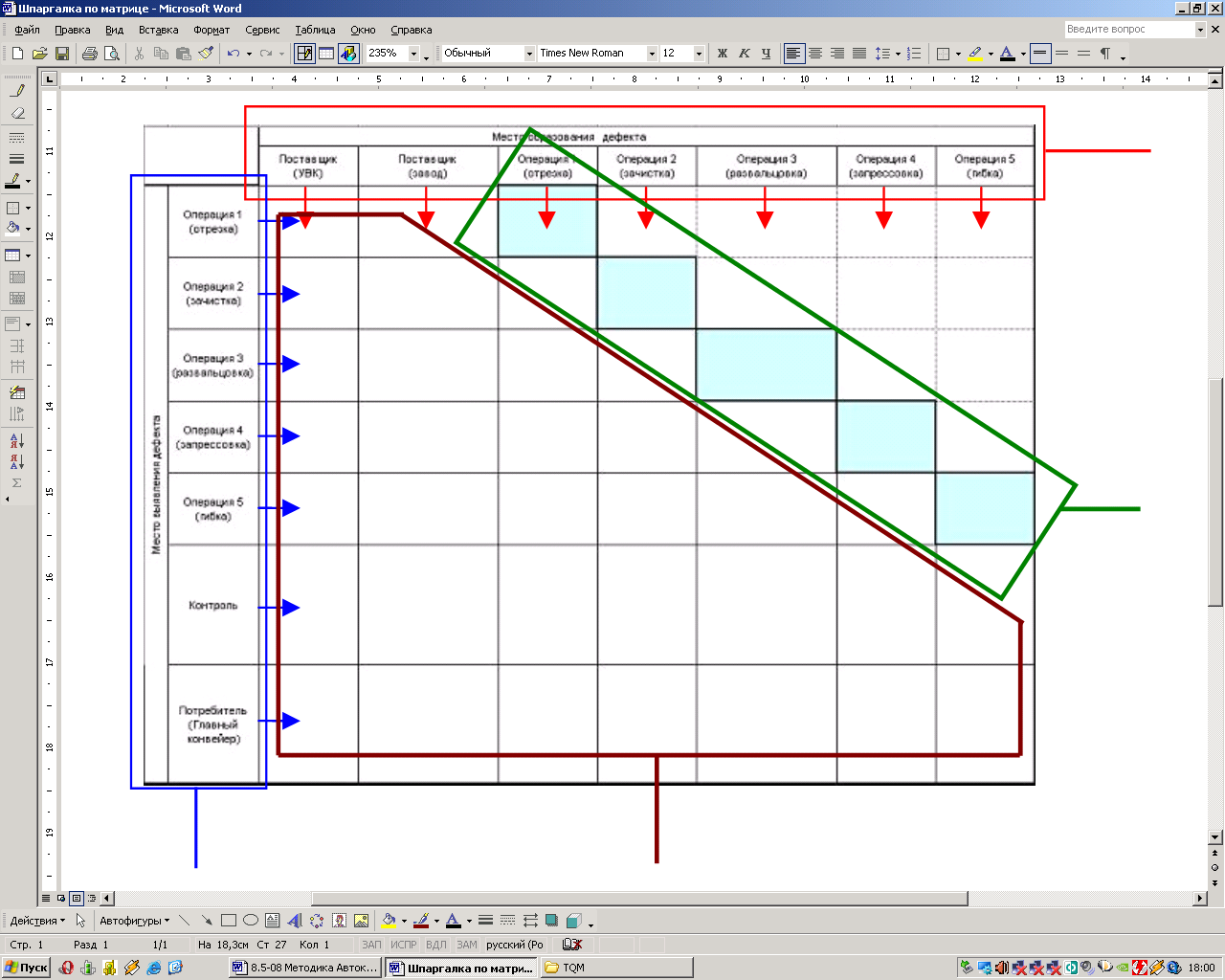

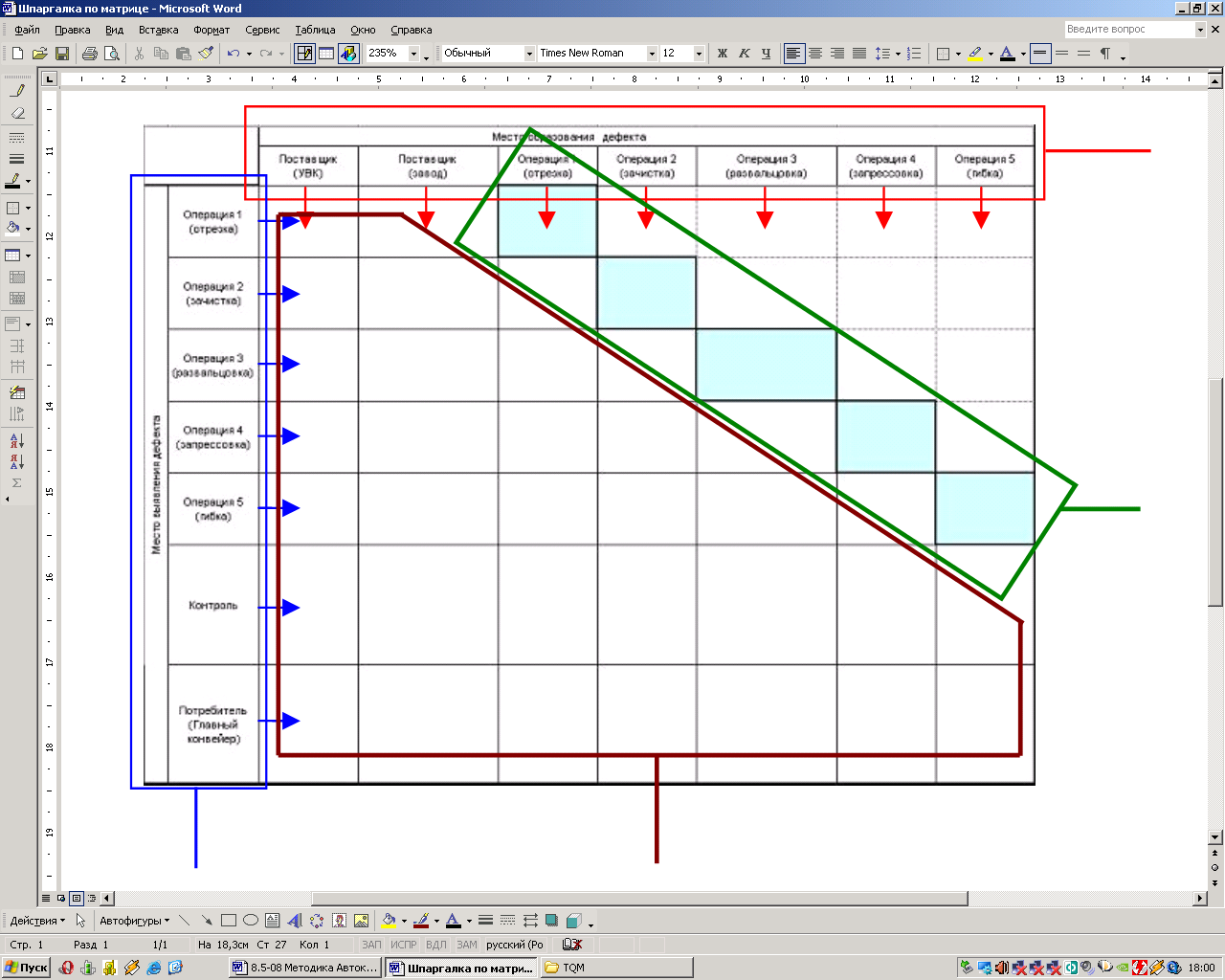

Накопленную за смену информацию каждый рабочий и контролер должен перенести на матрицу Автокачества в свою строку – место обнаружения дефекта в соответствующий столбец – место образования дефекта (Рис. 43). Информация должна состоять из кода дефекта и его количества.

Появившаяся отметка в матрице Автокачества ниже идеального распределения является сигналом к принятию мастером участка мер по локализации дефектов. Дефектные изделия из красных ящиков рабочие переносят в общий ящик на площадке анализа дефектности.

| Область дефектов с повышенными затратами на исправление |

| Места образования дефектов |

| Операция 3 (развальцовка) |

| Потребитель (главный конвейер) |

| Операция 3 (развальцовка) |

| Места обнаружения дефектов |

| Место образования дефекта |

Рис. 43 Заполнение матрицы автокачества

Информацию, накопившуюся на матрице Автокачества за неделю, мастер участка переносит в перечень дефектов (Рис. 44), после чего на стенд Автокачества технолог участка вывешивает новую матрицу Автокачества. Данные по количеству дефектов из перечня дефектов являются базой для расчета фактических значений показателей по целям работы группы Автокачества.

Рис. 44 Перечень дефектов (форма)

2015-05-12

2015-05-12 1277

1277