Особенности отложения примесей по тракту котла СКД связаны с изменением характеристик тепло- и массообмена в зоне большой теплоемкости (ЗБТ). В ЗБТ существенно снижаются значения коэффициента диффузии (рис. 1.3), при этом замедляются все процессы, связанные с диффузией примеси.

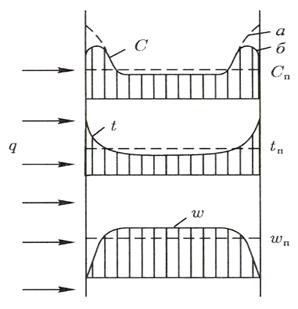

На рис. 1.10. представлены профили скорости, температуры и концентрации примеси по сечению обогреваемой трубы.

Рис. 1.10. Изменение скорости  , температуры

, температуры  и концентрации примеси

и концентрации примеси  по сечению потока.

по сечению потока.

Рассмотрим профиль концентрации примеси. Как правило, примеси, находящиеся в водном теплоносителе, имеют сходство с веществами, входящими в металл труб. За счет ван-дер-ваальсовых сил притяжения, электростатических сил и других концентрация примеси у поверхности металла существенно больше, чем средняя величина концентрации в потоке  (случай «а» на рис. 1.10). При кристаллизации вещества на поверхности трубы концентрация примеси непосредственно у поверхности трубы снижается (случай «б»).

(случай «а» на рис. 1.10). При кристаллизации вещества на поверхности трубы концентрация примеси непосредственно у поверхности трубы снижается (случай «б»).

С учетом этих замечаний рассмотрим изменение температуры водного теплоносителя и концентрации примеси по ходу среды в прямоточном котле сверхкритического давления

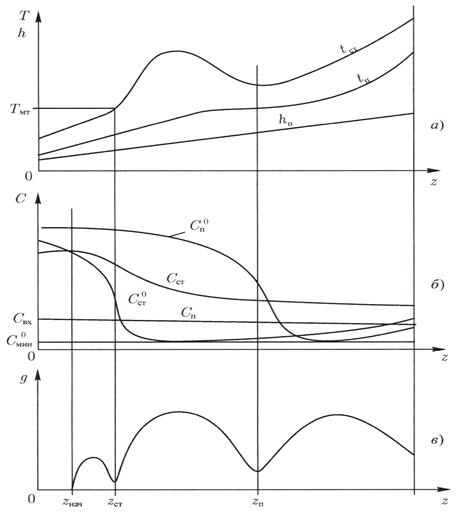

На рис. 1.11, а изображены графики изменения средней энтальпии потока  , средней температуры потока

, средней температуры потока  и температуры на внутренней поверхности стенки

и температуры на внутренней поверхности стенки  . В отличие от энтальпии потока, температура потока изменяется по длине трубы нелинейно в зоне, где температура потока близка к температуре максимальной теплоемкости

. В отличие от энтальпии потока, температура потока изменяется по длине трубы нелинейно в зоне, где температура потока близка к температуре максимальной теплоемкости  , скорость роста температуры по длине трубы при этом значительно снижается. В сечении

, скорость роста температуры по длине трубы при этом значительно снижается. В сечении  (см. рис. 1.11, а) температура стенки достигает значения

(см. рис. 1.11, а) температура стенки достигает значения  и может наступить режим ухудшенного теплообмена, температура стенки при этом резко возрастает. При подходе к сечению

и может наступить режим ухудшенного теплообмена, температура стенки при этом резко возрастает. При подходе к сечению  , где

, где  существенно увеличивается удельный объем водного теплоносителя, что приводит к росту линейной скорости потока и улучшению теплообмена между стенкой трубы и ядром потока. В этой зоне наблюдается снижение температуры стенки трубы.

существенно увеличивается удельный объем водного теплоносителя, что приводит к росту линейной скорости потока и улучшению теплообмена между стенкой трубы и ядром потока. В этой зоне наблюдается снижение температуры стенки трубы.

Рис. 1.11. Распределение по длине трубы температуры потока (а), концентрации (б), и массы отложений (в).

Растворимость веществ в ЗБТ уменьшается с ростом температуры, а затем растворимость может расти. Характер изменения растворимости вещества в двух сечениях трубы ( ) по длине трубы показан на рис. 1.11, б - по температуре стенки

) по длине трубы показан на рис. 1.11, б - по температуре стенки  и температуре потока

и температуре потока  . Здесь же показано изменение средней концентрации примеси в потоке

. Здесь же показано изменение средней концентрации примеси в потоке  (при

(при

)

)

и вблизи стенки  (как уже отмечалось

(как уже отмечалось  ).

).

Величина  характеризует минимум растворимости по длине трубы. Возможны случаи: 1)

характеризует минимум растворимости по длине трубы. Возможны случаи: 1)  ; 2)

; 2)  . В первом случае примесь должна была бы пройти через паровой котел транзитом, однако, как уже отмечалось для легкорастворимых веществ, за счет адсорбционных процессов

. В первом случае примесь должна была бы пройти через паровой котел транзитом, однако, как уже отмечалось для легкорастворимых веществ, за счет адсорбционных процессов  и часть примеси все же осаждается на поверхности нагрева. Для продуктов коррозии железа характерен второй случай, который и представлен на рис. 1.11,б.

и часть примеси все же осаждается на поверхности нагрева. Для продуктов коррозии железа характерен второй случай, который и представлен на рис. 1.11,б.

В сечении

и начинается процесс кристаллизации вещества на стенке, масса отложений

и начинается процесс кристаллизации вещества на стенке, масса отложений  увеличивается (рис. 1.11, в).При увеличении концентрационного напора

увеличивается (рис. 1.11, в).При увеличении концентрационного напора  скорость роста отложений

скорость роста отложений  возрастает. При приближении

возрастает. При приближении  к температуре максимальной теплоемкости скорость диффузии в поверхностном слое жидкости резко падает, что приводит к торможению собственно процесса кристаллизации, величина

к температуре максимальной теплоемкости скорость диффузии в поверхностном слое жидкости резко падает, что приводит к торможению собственно процесса кристаллизации, величина  и

и  снижается (рис. 1.11, в, сечение

снижается (рис. 1.11, в, сечение  ). При этом в пристенном слое жидкости создается избыток примеси и может начаться кристаллизация в объеме слоя на имеющихся там частицах примеси.

). При этом в пристенном слое жидкости создается избыток примеси и может начаться кристаллизация в объеме слоя на имеющихся там частицах примеси.

Когда  , кристаллизация на стенке ускоряется и масса отложений растет. Кристаллы из объема пристенного слоя частично осаждаются на наружном (эпитактическом) слое отложений. Достигнув максимума, скорость роста отложений падает. Это снижение величины

, кристаллизация на стенке ускоряется и масса отложений растет. Кристаллы из объема пристенного слоя частично осаждаются на наружном (эпитактическом) слое отложений. Достигнув максимума, скорость роста отложений падает. Это снижение величины  обусловлено достижением ЗБТ ядра потока

обусловлено достижением ЗБТ ядра потока  , когдамассообменные процессы в потоке теплоносителя замедляются (скорость диффузии падает) и уменьшается доставка примеси из ядра в пристенный слой. Второй минимум

, когдамассообменные процессы в потоке теплоносителя замедляются (скорость диффузии падает) и уменьшается доставка примеси из ядра в пристенный слой. Второй минимум  находится в области сечения

находится в области сечения  (рис. 1.11). При дальнейшем прогреве ядра потока массообменные процессы улучшаются, величина

(рис. 1.11). При дальнейшем прогреве ядра потока массообменные процессы улучшаются, величина  и

и  снова растет, достигая третьего максимума. Последующее снижение скорости роста отложений связано с уменьшением концентрации в потоке

снова растет, достигая третьего максимума. Последующее снижение скорости роста отложений связано с уменьшением концентрации в потоке  , на стенке

, на стенке  и концентрационного напора

и концентрационного напора  .

.

Таким образом, при СКД весь диапазон отложений можно разделить на три участка:

;

;

;

;

. В пределах каждого из участков скорость роста отложений достигает максимального значения

. В пределах каждого из участков скорость роста отложений достигает максимального значения  . Зависимость

. Зависимость  от теплового потока, массовой скорости и других параметров на разных участках различна.

от теплового потока, массовой скорости и других параметров на разных участках различна.

1.4. Особенности отложения примеси в прямоточном котле

докритического давления

Особенностью отложения примеси в прямоточном котле докритического давления является полное упаривание воды в испарительных поверхностях нагрева и, соответственно, повышение концентрации примеси в жидкой фазе.

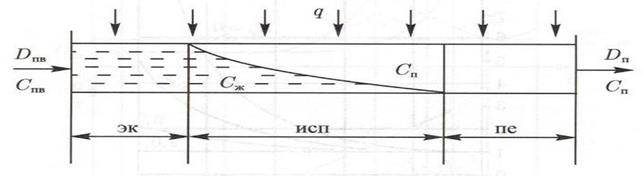

Представим прямоточный котел ДКД в виде трубы, на вход которой подается питательная вода, а на выходе — перегретый пар (рис. 1.13). По ходу рабочей среды имеются экономайзерный (эк), испарительный (исп) и перегревательный (пе) участки.

Рис. 1.13. Принципиальная схема прямоточного котла докритического давления

На испарительном участке происходит испарение воды, при этом часть примеси переходит в паровую фазу, а основное количество примеси остается в жидкой фазе двухфазного потока.

Напишем баланс примеси в пароводяной смеси

(1.24)

(1.24)

где  - концентрация примеси в жидкой и паровой фазах;

- концентрация примеси в жидкой и паровой фазах;

- массовое паросодержание.

- массовое паросодержание.

Преобразуем формулу (1.24):

(1.25)

(1.25)

где  - коэффициент распределения примеси

- коэффициент распределения примеси

Из (1.25) определим относительное изменение концентрации примеси  в жидкой фазе:

в жидкой фазе:

(1.26)

(1.26)

Для паровой фазы аналогично:

(1.27)

(1.27)

Для сильных электролитов  , тогда

, тогда

(1.28)

(1.28)

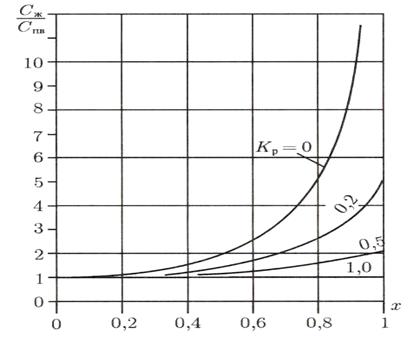

В этом случае при  концентрация бесконечно растет (рис.1.14).

концентрация бесконечно растет (рис.1.14).

У слабых электролитов  составляет сотые и десятые доли, что существенно снижает концентрацию примеси в жидкой фазе и увеличивает в паровой (рис. 1.14). При

составляет сотые и десятые доли, что существенно снижает концентрацию примеси в жидкой фазе и увеличивает в паровой (рис. 1.14). При  , вся примесь из воды, в принципе может перейти в пар. Это условие отвечает критическому давлению.

, вся примесь из воды, в принципе может перейти в пар. Это условие отвечает критическому давлению.

Из рис. 1.14 видно, что даже при  концентрация примеси в жидкой фазе при

концентрация примеси в жидкой фазе при  в 5 раз больше концентрации в питательной воде.

в 5 раз больше концентрации в питательной воде.

Рис. 1.14. Зависимость относительного увеличения концентрации примеси в жидкой фазе от массового паросодержания.

Растворимость примеси в пароводяной смеси уменьшается от растворимости в воде на линии насыщения  до растворимости в паре

до растворимости в паре  :

:

(1.29)

(1.29)

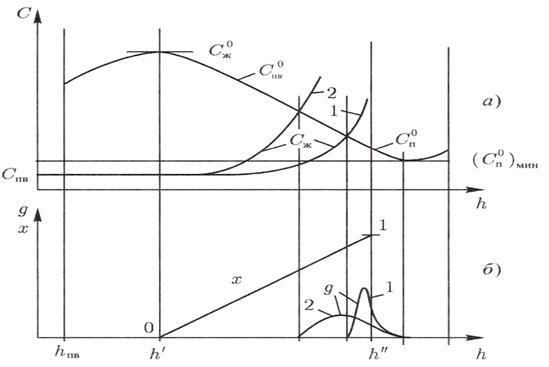

На рис. 1.15 показано изменение растворимости по длине обогреваемой трубы. Возьмем концентрацию примеси в питательной воде  меньше, чем минимум растворимости в паре

меньше, чем минимум растворимости в паре  (если больше – рассуждаем аналогично). По мере испарения воды

(если больше – рассуждаем аналогично). По мере испарения воды  увеличивается и в каком-то сечении будет

увеличивается и в каком-то сечении будет  , т.е. начнется отложение примеси на стенке трубы. Отложение примеси будет происходить до сечения, где находится

, т.е. начнется отложение примеси на стенке трубы. Отложение примеси будет происходить до сечения, где находится  . На рис. 1.15 показаны две кривые для

. На рис. 1.15 показаны две кривые для  . Для кривой 1 диапазон отложений мал, но величина их большая (рис. 1.15, б). У второй кривой диапазон отложений больше, а максимальная величина меньше. Характер отложений зависит от давления, концентрации примеси, коэффициента распределения и других факторов.

. Для кривой 1 диапазон отложений мал, но величина их большая (рис. 1.15, б). У второй кривой диапазон отложений больше, а максимальная величина меньше. Характер отложений зависит от давления, концентрации примеси, коэффициента распределения и других факторов.

Рис. 1.15. Изменение концентрации примеси (а) и массы отложений (б) по длине обогреваемой трубы в прямоточном котле ДКД

При малых тепловых нагрузках (паровые котлы малой мощности на низкое давление), когда кризис кипения происходит при больших значениях  , характер отложений аналогичен кривым 1 на рис. 1.15. В этом случае имеет смысл зону интенсивных отложений

, характер отложений аналогичен кривым 1 на рис. 1.15. В этом случае имеет смысл зону интенсивных отложений  вынести из топки в конвективную шахту, где тепловой поток ниже в несколько раз. Такую поверхность нагрева называют переходной зоной. В ней происходит доиспарение воды и частичный

вынести из топки в конвективную шахту, где тепловой поток ниже в несколько раз. Такую поверхность нагрева называют переходной зоной. В ней происходит доиспарение воды и частичный  перегрев пара. Назначение переходной зоны состоит в накапливании отложений на внутренней поверхности труб до величин, предельно допустимых для температурного режима труб. В переходной зоне на единицу поверхности можно допустить отложений больше во столько раз, во сколько в ней меньше тепловой поток (по сравнению с топочными экранами, при одинаковых марках стали) (индексы: кш- конвективная шахта, т- топка):

перегрев пара. Назначение переходной зоны состоит в накапливании отложений на внутренней поверхности труб до величин, предельно допустимых для температурного режима труб. В переходной зоне на единицу поверхности можно допустить отложений больше во столько раз, во сколько в ней меньше тепловой поток (по сравнению с топочными экранами, при одинаковых марках стали) (индексы: кш- конвективная шахта, т- топка):

;

;  ;

;

;

;  .

.

При высоких тепловых потоках и высоком давлении среды диапазон отложений сильно расширяется и организовать переходную зону практически не удается. К тому же основная масса примеси выпадает на стенку в зоне кризиса теплопередачи 2-го рода, т.е. при относительно низких значениях массового паросодержания.

2015-05-12

2015-05-12 1277

1277