Дозаторы газа являются исполнительными элементами элетронной системы управления двигателем с распределённой фазированной подачей газа во впускной тракт двигателей внутреннего сгорания.

Рабочая среда дозатора газа (ДГ) компримированный природный газ (КПГ) предварительно очищенный от механических примесей и газового конденсата, осушенный от паров воды в соответствие с требованием ГОСТ 21577-2000. Подаваемой под избыточным давлением 0,3 МПа.

Изделие должно отвечать техническим требованиям герметичности. Один из основных узлов, отвечающих за герметичность, запорный клапан дозатора газа. Герметичность запорного клапана дозатора газа, измеряется утечкой воздуха, подводимого к внутренней полости дозатора газа под давлением 0…1000кПа, утечка более 0,053  /мин (или более трех пузырьков в минуту из суженного до диаметра 3мм сопла находящегося в воде на глубине 10 мм в пузырьковой камере) не допускается.

/мин (или более трех пузырьков в минуту из суженного до диаметра 3мм сопла находящегося в воде на глубине 10 мм в пузырьковой камере) не допускается.

Один из основных узлов отвечающих за герметичность изделия, запорный клапан ДГ.

Клапан

Запорный клапан —конструктивно выполненная в виде клапана, то есть её запирающий элемент перемещается параллельно оси потока рабочей среды. Как и другие виды запорной арматуры, запорные клапаны применяются для полного перекрытия своего проходного сечения, а следовательно потока рабочей среды. Для регулирования расхода среды путём изменения проходного сечения успешно применяются регулирующие клапаны, также существуют и запорно-регулирующие клапаны, совмещающие эти функции.

Клапан электроприводом, а клапаны с гладким штоком — гидро-, пневмо- или электромагнитным приводом как в нашем случаи. Запорные клапаны с быстродействующими поршневыми пневматическими приводами входят в состав защитной арматуры и носят название отсечные.

Клапаны широко распространены как запорная арматура, что объясняется возможностью обеспечения хорошей герметизации в запорном органе при сравнительной простоте конструкции. Клапан применяется для жидких и газообразных сред с широким диапазоном рабочих параметров: давления — 294-1000 кПа, температуры — от -40 до +120 °C, минимальное срабатывания, при перепаде давления 300 кПа и температуре воздуха 25 С или минимальный ток срабатывания - 12В, 1,2А.

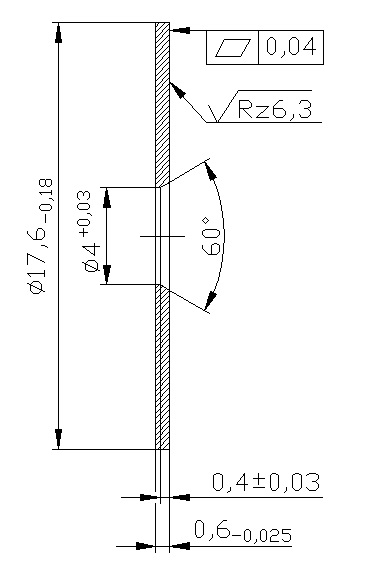

Клапан состоит из трёх составных частей, это сердечник (рис. 1), пружина дозатора газа (рис. 2) и клапан (рис.3).

Рис. 1. Сердечник

Рис. 2 Пружина дозатора газа

Рис. 3 Клапан

При сборке запорного клапана ДГ, между сердечником и клапаном устанавливается пружина дозатора газа и клепается на станке круглым пуансоном. Потом клапан в сборе для получения гладкой поверхности идёт на шлифовку, на Плоскошлифовальный станок ЗЕ 710В.1.

Шлифование – один из прогрессивных методов обработки металлов резанием. При шлифовании припуск на обработку срезают абразивными инструментами – шлифовальными кругами. Шлифовальный круг представляет собой пористое тело, состоящее из большого числа абразивных зерен, скрепленных между собой связкой. Между зернами круга и связкой расположены поры. Материалы высокой твердости, из которых образованы зерна шлифовального круга, называют абразивными. Шлифование состоит в том, что шлифовальный круг, вращаясь вокруг своей оси, снимает тонкий слой металла (стружку) вершинами абразивных зерен, расположенных на режущих поверхностях шлифовального круга (периферия круга). Число абразивных зерен, расположенных на периферии круга, очень велико; у кругов средних размеров оно достигает десятков и сотен тысяч штук. Таким образом, при шлифовании стружка снимается огромным числом беспорядочно расположенных режущих зерен неправильной формы, что приводит к очень сильному измельчению стружки и большому расходу энергии. Режущая поверхность шлифовального круга состоит из множества абразивных зерен, расположенных на его поверхности на некотором расстоянии друг от друга и выступающих на различную высоту. Этим объясняется то, что не все абразивные зерна работают одинаково. Абразивное зерно, вращаясь с очень большой скоростью (90 м/с и более), срезает металл с поверхности заготовки. Следовательно, шлифование следует рассматривать как сверхскоростное резание (царапанье) поверхностных слоев заготовки большим числом мельчайших шлифующих зерен (резцов), сцементированных в круге с помощью связки. Полученная таким образом шлифованная поверхность представляет собой совокупность шлифовочных рисок, оставляемых вершинами абразивных зерен круга. Образование каждой шлифовочной риски происходит в результате последовательного внедрения режущей кромки зерна в обрабатываемую поверхность.

Клёпка круглым пуансоном — неразъёмное соединение деталей при помощи заклёпки. Обеспечивает высокую стойкость в условиях ударных и вибрационных нагрузок. На современном этапе развития технологии уступает место сварке и склеиванию, обеспечивающим большую производительность и более высокую прочность соединения. Однако по-прежнему находит применение по конструктивным или технологическим соображениям: в соединениях, где необходимо исключить изменение структуры металла, коробление конструкции и перегрев расположенных рядом деталей; соединение разнородных, трудно свариваемых и не свариваемых материалов; в соединениях с затруднительным доступом и контролем качества; в случаях, когда необходимо предотвратить распространение усталостной трещины из детали в деталь.

Применяют, в основном, в авиастроении- и судостроении, металлоконструкциях и других изделиях с внешними нагрузками, действующими параллельно плоскости стыка.

Герметичность соединения обеспечивается нанесением различных герметиков на поверхность стыка или подкладыванием под стык различных пластичных материалов. Заклёпки герметичных соединений имеют усиленные головки.

В зависимости от требований к поверхности, заклёпки могут иметь полукруглую головку, потайную, полупотайную или плоскую (в процессе клёпки для создания внутренних усилий сжатия, которые снижают возможность усталости материала).

В процессе клёпки производят стяжку (сжатие) пакета, и за счет поперечной упругопластической деформации стержня происходит заполнение начального зазора между стержнем и стенками отверстия, часто приводящее к образованию натяга.

Пуансон — одна из основных деталей инструмента, используемого при маркировке, штамповке и прессовании материалов, например прессовании металлов в металлообработке. При штамповке пуансон оказывает непосредственное давление на обрабатываемый материал и в зависимости от назначения может быть прошивным, пробивным, просечным или вырубным. При прессовании пуансон передает давление через пресс-шайбу на заготовку, выдавливаемую через матрицу; в этом случае пуансон часто называется пресс-штемпелем, или шплинтоном. Пуансоны в работе подвергаются воздействию высоких силовых нагрузок, а при горячих процессах также тепловым нагрузкам. Поэтому пуансон для холодных процессов изготовляют из высокопрочных сталей повышенной прокаливаемости, а для горячих — из износоустойчивых сталей с повышенной прочностью при температурах деформирования.

Прошлифованный клапан идёт на притирку поверхности, для получения гладкой плоскопараллельной поверхности. Для измерения отклонения от плоскопараллельности и от плоскостности рабочих поверхностей концевых мер длины и измерительных поверхностей приборов используют интерференционный технический метод. Он основан на разделении пучка света с помощью воздушного клина, образованного контролируемой плоской поверхностью и поверхностью плоскопараллельной стеклянной пластины. С помощью интерференционного метода можно определять и срединные размеры концевых мер.

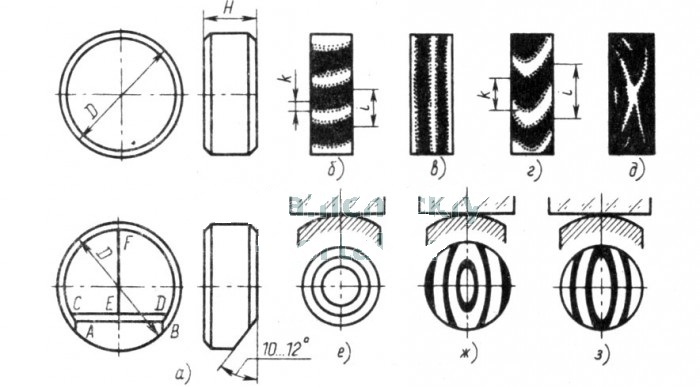

Измерения интерференционным методом осуществляют с помощью стеклянных плоскопараллельных пластин (рис. 5, а), которые разделяют на нижние и верхние. Нижние пластины используют для притирания к их поверхности концевых мер длины при измерениях методом сравнения с мерой, для оценки притираемости концевых мер и контроля плоскостности поверхностей концевых мер и измерительных поверхностей приборов. Верхние пластины, имеющие скос 10... 12° и перекрестие в виде двух линий (CD и EF), применяют для измерений срединных размеров концевых мер техническим интерференционным методом. Нижние пластины изготовляют двух классов точности, верхние — одного класса. Предельные отклонения от плоскостности поверхностей пластин в зависимости от класса точности составляют 0,03 и 0,1 мкм.

Рис. 5. Стеклянные плоскопараллельные пластины (а) и типовые интерференционные картины (б…з) при контроле отклонения от плоскостности.

При проверке отклонения от плоскостности используют нижние пластины. Для этого пластину накладывают на ребро концевой меры и слегка прижимают к проверяемой поверхности, чтобы между ними остался небольшой воздушный клин, а затем наблюдают за появлением интерференционной картины, по которой и определяют отклонение от плоскостности. Если проверяемая поверхность выпуклая, интерференционные полосы будут искривлены от ребра (рис. 5, б, г), а если вогнутая — к ребру клина. При наложении пластины на деталь прямоугольной формы возникают интерференционные полосы (рис. 5, б...д), а при наложении на деталь круглой формы—интерференционные кольца (рис. 5, е...з). Отклонение от плоскостности оценивают отношением прогиба к к ширине полосы /. Ширина полосы соответствует изменению толщины воздушного клина на величину, равную л/2, где л — длина волны света. Половина длины волны белого света соответствует 0,3 мкм.

На рис. 80, б показана интерференционная картина при наложении пластины на короткую грань концевой меры, а на рис. 5, в — на длинную грань. Отклонения от плоскостности концевой меры (см. рис. 5, б) и пластины (см. рис. 5, г) составляют соответственно (k/i)(л/2) = (1/3)0,3 = 0,09 мкм и (k/i)(л/2) - (1/2)0,3 = 0,15 мкм.

При измерении плоских поверхностей торцов небольших цилиндров (например, пятки микрометра) отклонение от плоскостности оценивают по числу замкнутых интерференционных колец. Крайнее кольцо, расположенное на расстоянии до 0,5 мм от края (для микрометров), не учитывают. В примерах, показанных на рис. 5, е...з, отклонение от плоскостности соответствует двум интерференционным кольцам, т. е. составляет 2.0,3 = 0,6 мкм. Характер формы колец отражает погрешность формы поверхности. Так, концентрические интерференционные кольца (см. рис. 5, е) свидетельствуют о сферической форме пятки, вытянутые овальные (см. рис. 5, ж) — о различных радиусах кривизны поверхности в разных сечениях, проходящих через точку контакта. Если интерференционные кольца переходят в прямые линии (см. рис. 5, з), то поверхность имеет цилиндрическую форму.

После того как мы собрали годный клапан производим сортировку клапанов и колец по толщине (рис. 4), группами с шагом 0,02мм. Кольцо подбирается, чтобы расходные характеристики газа, соответствовали техническим требованиям. Чем толще кольцо, тем больше расходные характеристики.

Устанавливаем два кольца на корпус. На седло одевается кольцо, вместе с кольцом седло устанавливается в корпус. Далее устанавливаем подобранную пару, клапан-кольцо, пружину возвратную, кольцо, соленоид.

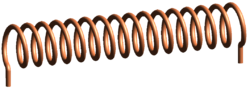

Солено́ид — разновидность катушки индуктивности. Обычно под термином «соленоид» подразумевается цилиндрическая обмотка из провода, причём длина такой обмотки многократно превышает её диаметр.

Рис. 6.

Конструктивно длинные соленоиды выполняются как в виде однослойной намотки (см. рис. 6.), так и многослойной.

Если длина намотки значительно превышает диаметр намотки, то в полости соленоида при подаче в него электрического тока порождается магнитное поле, близкое к однородному.

Также часто соленоидами, называют электромеханические исполнительные механизмы, обычно со втягиваемым ферримагнитным сердечником. В таком применении соленоид почти всегда снабжается внешним ферримагнитным магнитопроводом, обычно называемым якорем.

Соленоид на постоянном токе.

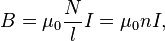

Если длина соленоида намного больше его диаметра и не используется магнитный материал, то при протекании тока по обмотке внутри катушки создаётся магнитное поле, направленное вдоль оси, которое однородно и для постоянного тока по величине равно  (СИ),

(СИ),

(СГС), где

(СГС), где  — магнитная проницаемость вакуума,

— магнитная проницаемость вакуума,  — число витков на единицу длины соленоида,

— число витков на единицу длины соленоида,  — число витков,

— число витков,  — длина соленоида,

— длина соленоида,  — ток в обмотке.

— ток в обмотке.

Вследствие того, что две половины бесконечного соленоида в точке их соединения вносят одинаковый вклад в магнитное поле, магнитная индукция полубесконечного соленоида у его края вдвое меньше, чем в объёме. То же самое можно сказать о поле на краях конечного, но достаточно длинного соленоида.  (СИ).

(СИ).

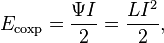

При протекании тока соленоид запасает энергию, равную работе, которую необходимо совершить для установления текущего тока  .

.

Величина этой энергии равна  где

где  — потокосцепление,

— потокосцепление,  — магнитный поток в сеноиде,

— магнитный поток в сеноиде,  — индуктивность соленоида.

— индуктивность соленоида.

При изменении тока в соленоиде возникает ЭДС самоиндукции, значение которой

Индуктивность соленоида

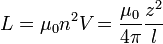

Индуктивность соленоида выражается следующим образом:  (СИ),

(СИ),

(СГС),где

(СГС),где  — магнитная проницаемость вакуума,

— магнитная проницаемость вакуума,  — число витков на единицу длины соленоида,

— число витков на единицу длины соленоида,  — число витков,

— число витков,  — объём соленоида,

— объём соленоида,  — длина проводника, намотанного на соленоид,

— длина проводника, намотанного на соленоид,  — площадь поперечного сечения соленоида,

— площадь поперечного сечения соленоида,  — длина соленоида,

— длина соленоида,  — диаметр витка.

— диаметр витка.

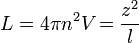

Без использования магнитного материала магнитная индукция  в пределах соленоида является фактически постоянной и равна

в пределах соленоида является фактически постоянной и равна  где

где  — сила тока. Пренебрегая краевыми эффектами на концах соленоида, получим, что потокосцепление

— сила тока. Пренебрегая краевыми эффектами на концах соленоида, получим, что потокосцепление  через катушку равно магнитной индукции

через катушку равно магнитной индукции  , умноженной на площадь поперечного сечения

, умноженной на площадь поперечного сечения  и число витков

и число витков  :

:  Отсюда следует формула для индуктивности соленоида

Отсюда следует формула для индуктивности соленоида  эквивалентная предыдущим двум формулам.

эквивалентная предыдущим двум формулам.

Соленоид на переменном токе

При переменном токе соленоид создаёт переменное магнитное поле. Если соленоид используется как электромагнит, то на переменном токе величина силы притяжения изменяется. В случае якоря из магнитомягкого материала направление силы притяжения не изменяется. В случае магнитного якоря направление силы меняется. На переменном токе соленоид имеет комплексное сопротивление, активная составляющая которого определяется активным сопротивлением обмотки, а реактивная составляющая определяется индуктивностью обмотки.

Соленоиды постоянного тока чаще всего применяются как поступательный силовой электропривод. В отличие от обычных электромагнитов обеспечивает большой ход. Силовая характеристика зависит от строения магнитной системы (сердечника и корпуса) и может быть близка к линейной.

Соленоиды приводят в движение ножницы для отрезания билетов и чеков в кассовых аппаратах, язычки замков, клапаны в двигателях, гидравлических системах и проч. Один из самых известных примеров — «тяговое реле» автомобильного стартёра. В нашем устройстве приводит в движение клапан дозатора газа.

Возвра́тная пружи́на — пружина в механизме дозатора газа, предназначенная для возврата клапана дозатора газа — в закрытое положение после открытия.

Устанавливаем устройство в приспособление для испытание на герметичность. Подаём воздух избыточным давлением 0,3 МПа, подаём импульс частотой 750 имп/мин, длительностью 10мс, прогреть в таком режиме дозатор газа в течении 1 мин. После чего отключаем импульс. Шланг приспособления отпускаем в ёмкость с водой. Изделия считается герметичным, если в течений 1 минуту не наблюдаем появление воздушных пузырьков. В случаи не герметичности очищаем седло-клапан ото грязи потом заново проверяем на герметичность. Повторно помещаем шланг в воду при, повторном появлений пузырьков заменяем седло либо клапан.

Заново подаем воздух избыточным давлением 0,3 МПа, подаём импульс частотой 750 имп/мин, длительностью 10 мс, прогреть в таком режиме дозатор газа в течении 1 мин, измеряем расход по расходомеру.

Значение расхода должно быть:

· 50 л/мин + 3% ((48,5 – 51,5) л/мин)

Подаем импульс частотой 750 имп/мин, длительностью 35 мс, измеряем расход по расходомеру.

Значение расхода должно быть:

· 146 л/мин + 3% ((141,7 – 150,3) л/мин)

При не соответствии расхода, заниженного/превышенного значений расходной характеристики меняем кольцо. Повторно проводим контроль расхода газа. После подбора нужного кольца, расходные характеристики должны соответствовать, расходным характеристикам в техническом заданий. После чего передаём изделие на окончательную сборку.

Извлекаем дозатор газа из приспособление. Вынимаем соленоид и кольцо из корпуса. Обезжириваем цилиндрическую поверхность соленоида и внутреннюю поверхность очистителем Permabond Cleaner A. Наносим на цилиндрическую поверхность соленоида фиксатор Permabond A905. Устанавливаем кольцо в корпус и на соленоид. Наносим на цилиндрическую поверхность соленоида фиксатор Permabond HM163 сплошной кольцевой полосой. Устанавливаем соленоид в корпус до упора совершая возвратно-поступательные и вращательные движения для равномерного распределения клеевого состава. Помещаем изделие в приспособление для склеивания, выдерживаем для полимеризации в течении 15 мин. Извлекаем из приспособления для склеивания, заливаем смолой эпоксидной Permabond ES 562 канавку между корпусом и соленоидом. Устанавливаем изделие в приспособление Н-1840 и помещаем в печь, температура которой заранее доведена до 125 + 5 С. Выдерживаем в печи в течении 1 часа. После чего извлекаем из печи охлаждаем при комнатной температуре. Извлекаем из приспособления Н-1840. Устанавливаем два кольца на корпус.

Устанавливаем изделие в приспособление Н-1696, подключив к соленоиду электрическую колодку.

Подаем воздух с избыточным давлением 0,3 МПа, подаем импульс частотой 750 имп/мин, длительностью 10 мс, прогреваем изделие в течении 1 мин, измеряем расход по расходомеру.

Значение расхода должно быть:

· 50 л/мин + 3% ((48,5 – 51,5) л/мин)

Подаем импульс частотой 750 имп/мин, длительностью 35 мс, измеряем расход по расходомеру.

Значение расхода должно быть:

· 146 л/мин + 3% ((141,7 – 150,3) л/мин)

Отключаем импульс, шланг приспособления Н-1696 опускаем в емкость с водой для контроля герметичности (появление воздушных пузырьков)

Изделие считается герметичным, если в течении 1 минуты не происходит появление воздушных пузырьков.

По окончанию проверки извлекаем шланг.

Перерываем подачу воздуха. Подаем импульс на электрическую колодку для стравливания воздуха из изделия. Отключаем электрическую колодку, извлекаем изделие из приспособления Н-1696.

Изделие считается годным для оправки потребителю, если оно герметично, а значение расходных характеристик соответствует предъявленным требованиям.

2015-05-12

2015-05-12 789

789