Основная масса сырья при его использовании в предприятиях общественного питания подвергается тепловой обработке, которая оказывает значительное влияние на качество готовой продукции. От способа, режима нагрева, его продолжительности зависят безопасность продукции, органолептические показатели, пищевая ценность, выход изделий.

Стабильность качества кулинарной продукции во многом определяется уровнем управляемости технологическим процессом. В свою очередь, уровень управляемости зависит от технико-эксплуатационных и технологических характеристик оборудования.

К категории современного высокотехнологичного оборудования относятся пароконвектоматы и аппараты шокового охлаждения и заморозки – шокфризеры.

Рис. 18. Пароконвектомвты фирмы «Рациональ»

Пароконвектомат – это универсальный тепловой агрегат, совмещающий в своей конструкции сразу два вида оборудования – пароварочный аппарат и конвекционный жарочный шкаф (рис. 18).

Использование в одной рабочей камере пара и циркулирующего горячего воздуха отдельно и в комбинации позволяет в одном пароконвектомате применять самые различные способы приготовления продуктов – жарка, запекание, тушение, выпечка, варка на пару, а также сложные программируемые циклы.

Все пароконвектоматы изготавливаются из пищевой нержавеющей стали. Рабочая камера машины представляет собой полугерметичную камеру со скругленными углами. Герметичной камера становится благодаря плотному прилеганию резиновых уплотнителей на корпусе аппарата к дверце пароконвектомата. Конвекция воздуха равномерно распределяет тепло по всей рабочей камере, поддерживая одинаковую температуру на разных уровнях.

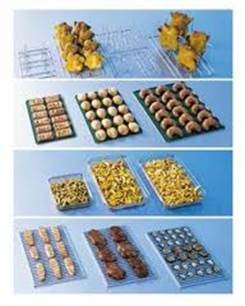

Рис.19. Блок управления и аксессуары

Для удобства контроля за приготовлением блюд, дверь рабочей камеры выполнена с использованием двух стекол, - внутреннего и внешнего. Внутреннее стекло является термически инертным и иногда обработано жироотталкивающим составом для облегчения очистки пароконвектомата.

Распашная (циркульная) конструкция двери c каналом рециркуляции охлаждающего воздуха сводит к минимуму эмиссию тепла во внешнюю среду и обеспечивает возможность санитарной обработки обоих стекол.

Конструкция двери позволяет фиксировано открывать ее на 120/1800, или у некоторых производителей сдвигать дверь в бок аппарата, для удобства разгрузки пароконвектомата. Ручки на двери пароконвектоматов могут легко захлопываться или открываться даже с занятыми руками, путем поворота рукоятки в бок. Или наоборот, иметь двухходовое открытие, препятствующее резкому открытию двери и в свою очередь выбросу пара из рабочей камеры. Существуют модели пароконвектоматов, в которых используется кнопочный принцип открывания двери. Дно рабочей камеры выполнено в форме ванны с углублением и отверстием для слива, подключенным к системе канализации. Дверной водосборник (небольшой желоб расположенный на дверце), служит для предотвращения попадания конденсата с двери пароконвектомата на пол кухни.

Внутри рабочей камеры располагаются ТЭНы или газовые нагревательные элементы.

В пароконвектомате есть возможность приготовления продуктов, используя температурный щуп (термоиглу), с помощью которого отслеживается температура в толще приготовляемого продукта. Наиболее эффективным считается мультизонный термощуп. Он определяет температуру в нескольких точках и независимо от правильности установки термощупа выдает корректные показания (рис.20).

Рис. 20. Термоигла и душирующее устройство

К дополнительным функциям пароконвектомата кроме щупа относят реверсивный вентилятор, который периодически вращаясь (по часовой или против часовой стрелки) создает равномерное распределение горячего воздуха по рабочей камере и обеспечивает равномерное приготовление блюд, независимо от их расположения.

Качество кулинарной продукции, приготовленной в пароконвектомате, во многом зависит от рационально подобранных гастроемкостей – универсальных противней. Они могут быть разной высоты, со сплошным дном и перфорированные.

Пароконвекционные печи можно классифицировать по способу парообразования на модели с прямым (инжекторным) впрыском пара и модели с бойлером.

Основные режимы работы пароконвектомата: конвекция, приготовление на пару и комбинированный режим приготовления, использующий одновременно пар и горячий воздух.

Бойлерная система парообразования является наиболее распространенной. Нагревание воды происходит в парогенераторе, расположенном внутри пароконвектомата. Бойлер представляет собой емкость, в которой находится нагревательный элемент. Вода в бойлере закипает и превращается в пар, далее готовый пар через специальный клапан поступает в рабочую камеру. Стоимость пароконвектоматов с парогенератором довольно высока, поэтому, мировые производители разработали инжекторные пароконвектоматы, которые не утратив своей функциональности в то же время стали более приемлемыми по цене.

При инжекторной системе парообразования пар образуется непосредственно в рабочей камере, путем попадания воды на высокоскоростную турбину, и, в виде мельчайших частиц испарения на кругообразных ТЭНах. Рабочая камера наполняется при этом образовавшимся паром. По своим рабочим характеристикам инжекторная система практически не отличается от бойлерной. При использовании комбинированного режима, как и в бойлерных пароконвектоматах, содержание влажности в рабочей камере можно регулировать.

Это обуславливает функциональность и разницу в стоимости оборудования.

По типу управления пароконвектоматы подразделяются на механические, электромеханические и электронные (компьютерные).

При механическом типе управления панель управления проста и состоит из механических переключателей. При этом сам агрегат отличается ограниченным набором функций.

Электромеханический тип управления сочетает механические ручки управления с сенсорными кнопками. Включает в себя множество функций, способных расширить возможности аппарата. В данном типе управления присутствуют дополнительные индикаторы – температуры, времени, климата и т.д.

В электронном типе управления панель управления является подобие компьютера с дисплеем, на котором отражаются все функции пароконвектомата. Наличие функции программирования позволяет использовать заложенные в памяти печи программы приготовления блюд.

В сенсорном типе управления панель представляет собой сенсорный дисплей. Все функции пароконвектомата (задание температуры, климата, времени приготовления и т.д.) отображаются непосредственно на дисплее.

По вместимости и габаритам пароконвектоматы делятся на малые (2-6 гастроемкостей GN 1/1), средние (10-12 гастроемкостей GN 1/1 или 6 гастроемкостей GN 2/1) и большие (до 20 гастроемкостей GN 1/1 или GN 2/1) [49].

Гастроемкости устанавливают в рабочую камеру машины на направляющие. У большинства пароконвектоматов направляющие под установку гастроемкостей представляют собой единую съемную конструкцию в целях удобства обслуживания, санитарной обработки рабочей камеры, а также для возможности установки структур с помощью специальных тележек.

Пароконвектоматы могут работать в различных режимах.

Особенности эксплуатации пароконвектоматов состоит в том, что загружать продукт необходимо в предварительно нагретую рабочую камеру. Разогрев производят на температуру 30-40 °C выше, требуемой улучшения качество готовой продукции и снижения время приготовления.т Предварительный нагрев необходим при максимальной загрузке печи или при загрузке охлажденного либо замороженного продукта. Второе правило эксплуатации - загрузка. Загрузка пароконвектомата должна быть равномерной, для обеспечения распределения потока горячего воздуха в режиме конвекции. Третье правило эксплуатации – это мойка ручным, полуавтоматическим или автоматическим способами.

В паровом режиме работы печи приготовление продуктов осуществляется с помощью подаваемого во внутреннюю камеру пара. Данный режим подходи для варки, тушения, бланширования, позволяет сохранить цвет, консистенцию и вкус продукта при минимальных потерях массы, питательных веществ, витаминов.

В режиме конвекции тепловая обработка происходит в потоках горячего сухого воздуха. Данный режим подходит для запекания, жарки, приготовления широкого спектра блюд, а также для разогрева ранее приготовленных продуктов.

В процессе комбинированного режима происходит одновременное использование горячего воздуха и влажного пара. Благодаря этому режиму можно готовить блюда без использования жиров, без риска подгорания; предотвратить высыхание пищи, сократить потери веса и добиться более равномерного поджаривания. Данный режим подходит для приготовления большей части классических вторых блюд.

Режим регенерации, или восстановления, предназначен для размораживания, подогрева и поддержания температуры продуктов; применяется при разрыве во времени между приготовлением и реализацией блюд.

Режим низкотемпературного пара (30-99°С) подходит для бланширования, оттаивания, вакуумной обработки, консервирования и пастеризации.

К основным преимуществам пароконвектомата относятся:

- комбинация необходимой температуры и влажности в рабочей камере, позволяющая ускорить процесс приготовления;

- равномерное приготовление продуктов;

- продукты сохраняют свой внешний вид, вкус, цвет и запах;

- меньше потерь витаминов и минеральных солей;

- горячий и влажный воздух предотвращает высыхание пищи, обезвоживание, сокращает потери веса до 50%;

- обработка сразу нескольких разнородных продуктов (овощи, мясо, птица, печенье и т.д.) одновременно без изменения запахов;

- отсутствие необходимости переворачивать продукты;

- сокращение требуемой площади кухни на 30% т.е. экономия производственных площадей;

- уменьшение трудозатрат благодаря быстрой наладке, загрузке, выгрузке и чистке;

- присутствие специальной системы регенерации (восстановления), автоматической системы очистки и специальной изоляций;

- легкость и удобство в управлении.

Рис. 21. Моющие средства

Использование камер шокового охлаждения (заморозки) в сочетании с пароконвектоматом позволит максимально оптимизировать технологический процесс производства блюд и кулинарных изделий (рис.22).

Рис. 22. Аппараты интенсивного охлаждения и шоковой заморозки

Оригинальные англоязычные названия этого оборудования – blast chiller (бласт-чиллер) и blast freezer (бласт-фризер). В первом (blast chiller) температура понижается с +90°С до +30С за 90 минут - такой режим охлаждения позволяет хранить обработанные продукты до 5 дней. Второй тип (blast freezer) замораживает продукт с +90 °С до -18 °С за 90-240 минут, продлевая период хранения до 3-12 месяцев в зависимости от вида продукта. Существуют шоковые охладители, работающие в обоих режимах.

Основными характеристиками шкафов интенсивного охлаждения являются хладопроизводительность, вместимость и тип охлаждения. Объем охлаждаемой продукции может составлять от 10 до 210 кг. Число уровней шкафа может варьироваться от 5 до 20 (до 40 гастроемкостей GN 1/1). Также шкафы отличаются конструктивными особенностями: компрессор может быть выносным или встроенным, а охлаждение конденсатора – воздушным или водяным.

Внешняя поверхность шкафов интенсивного охлаждения и замораживания может производиться из нержавеющей стали или из жести, окрашенной с обжигом; внутренняя – из нержавеющей стали. Шкафы оснащены направляющими для установки гастроемкостей. В более габаритных моделях удобнее использовать тележки, которые вкатываются внутрь охлаждающей камеры. Если пароконвектомат и шкаф для охлаждения совместимы и рассчитаны на одинаковое число уровней, то тележка просто выкатывается из печи и перемещается в охладитель.

Камеры интенсивного охлаждения снабжены многоточечными датчиками замера температуры внутри продукта. На термостате устанавливается желаемая конечная температура продукта. На панели контроля постоянно высвечивается температура охлаждаемого продукта, в отдельных моделях - время, оставшееся до завершения процесса.

Шкафы шокового охлаждения и заморозки работают по тому же принципу, что и пароконвектоматы с мощными вентиляторами, создающими быстрый равномерный воздушный поток. Только в данном случае вместо горячего воздуха у шкафов идет распределение холодного воздуха. С помощью высокомощной рефрижераторной системы холодный воздух с большой скоростью подается на продукт, извлекает его тепло, но сохраняет при этом качество пищи. Как только продукт оказывается вне «опасной зоны», а цикл шокового охлаждения и заморозки завершен, оборудование переключается на режим поддержания требуемой температуры продукта (+3°C после охлаждения, -18°C после заморозки).

Существует несколько режимов работы шкафа интенсивного охлаждения.

Режим «мягкого охлаждения» (Soft Chill) используется для быстрого и деликатного охлаждения любого блюда. Программа понижает температуру продукта, при этом сохраняет положительной температуру воздуха. Это предотвращает образование кристалликов льда, которые могут повредить деликатную поверхность и структуру блюд.

Режим «сильного охлаждения» (Hard Chill) используется для охлаждения стандартного набора продуктов. Поддерживает температуру воздуха -15°C в течение 70% времени цикла. Затем в следующие 30% температура воздуха повышается, чтобы предотвратить повреждение поверхности продукта и сохранить качество.

Режим «сильного максимального охлаждения» (Hard Chill Мах) используется для охлаждения продуктов большой плотности и/или с большим содержанием жира.

Режим «шоковая заморозка» (Shock Freeze) служит для шоковой заморозки любого продукта до -18°C за 240 мин. Это позволяет сохранить качество продукта без ущерба его текстуре и вкусу.

Особенности шоковой заморозки состоят в том, что при шоковом замораживании только что приготовленные продукты помещаются в камеру и включается один из 2-х режимов шокового замораживания. В течение цикла заморозки температура в середине продукта снижается сначала с +70 °С до -35 °С, после выходит на уровень - 18 °С для длительного хранения продуктов. Продолжительность заморозки зависит от многих факторов, таких как форма, размер и плотность продукта, влажность и температура на входе. В конце цикла заморозки, устройство автоматически переключится в режим консервации и работает как обычный холодильник. В этом случае продукты можно хранить до 3-х месяцев. При быстром замораживании вода, содержащаяся в продукте, превращается в микрокристаллы льда, не нарушающие структуру тканей продукта.

Если блюдо заморозить в обычном морозильнике, образуются крупные (макро) кристаллы льда, которые разрушают структуру тканей продукта. В следствии чего при размораживании из продуктов будет вытекать сок, который содержит в себе ценные витамины и минералы. При шоковом охлаждении как и при шоковом замораживании, пища загружается в камеру и включается один из двух режимов охлаждения. Температура в середине продукта должна снизиться сначала с +70°С до - 3°С, потом выйти на уровень +3°С. Так же как и при заморозке продолжительность охлаждения зависит от формы, размера, плотности продукта, влажности и температуре на входе.Как только температура снизится до необходимого уровня + 3°С, устройство автоматически переключается в режим консервации и действует как обычный холодильник. После охлаждения, продукты можно хранить до пяти дней (при температуре +3°С), при необходимости в течении 5-10 минут блюдо восстанавливается в регенераторе или пароконвектомате.

Классификация аппаратов шоковой заморозки в зависимости от габаритов: настольные модели на 3-5 уровней (в них можно обработать 9-15 кг продукта за 1 цикл) и напольные (до 20 уровней). Внутренние размеры и профиль направляющих оборудования позволяют использовать как гастронормированные листы (530*325 мм), так и пекарские (600*400 мм) - в кондитерских цехах. В более габаритной технике удобнее тележки. Обычно такая тележка выкатывается из печи и перемещается в охладитель. В этом случае персоналу кухни не приходится тратить время на каждую гастроемкость в отдельности.

По функциональному назначению шкафы делятся на охладители (blast chiller) и замораживатели (blast freezer). Оборудование второго типа работает как в режиме заморозки, так и в режиме охлаждения. Естественно, такие шкафы стоят дороже, чем просто охладители.

Внешняя поверхность техники интенсивного охлаждения может производиться из жести, окрашенной с обжигом, или из нержавеющей стали; внутренняя - из нержавеющей стали или алюминия. С целью избежания коррозии отдельные производители делают камеры бесшовным способом. Значительно облегчают уход за шкафом и закругленные углы камеры.

Поскольку в процессе интенсивного обдува продукта появляется конденсат, разработчиками техники в более габаритных моделях была предусмотрена система удаления влаги - во избежание образования наледи. Дренаж отводит образовавшуюся влагу в канализационную систему.

Конструктивно шкафы шоковой заморозки могут различаться расположением агрегата (выносной или встроенный). Второй вариант чаще встречается в крупногабаритных моделях: теплоотдача агрегата аппарата высокой мощности настолько велика, что если его встроить в шкаф, это приведет к значительному повышению температуры на кухне. Еще одна техническая особенность - способ охлаждения конденсатора (воздушный или водяной). Стоит иметь в виду, что в первом случае агрегат работает более шумно.

Оборудование может управляться электромеханическим или электронным способом. Последний предусматривает функцию программирования, позволяющую запускать стандартный процесс обработки одним нажатием кнопки. Программирование также удобно тем, что повар может более гибко планировать производство: например, часть продуктов обрабатывать в ночное время. При этом присутствие персонала кухни не требуется. Новые серии оборудования зарубежных производителей позволяют человеку полностью устраниться от контроля за технологическими процессами обработки продуктов.

К основным преимуществам камер интенсивного охлаждения относятся:

- значительно сокращается время охлаждения или замораживания продукта;

- за счет скорости охлаждения сокращается период активности бактериологической среды, что приводит к увеличению срока хранения продуктов;

- сокращаются потери массы продуктов при охлаждении и замораживании;

- пищевая ценность и вкусовые качества продукта остаются неизменными;

- снижение процессов высыхания и окисления продуктов;

- сохраняется неизменной структура продукта, поскольку при быстром замораживании образуется мелкокристаллический лед, не повреждающий целостность клеток;

- экономия производственных площадей;

- хорошая холодопроизводительность и эффективность, быстрая и равномерная заморозка (охлаждение) продуктов;

- процесс охлаждения (замораживания) более энергосберегающий;

- высокая гигиеничность и санитарные условия процессов;

- увеличение сроков хранения.

Для разогрева замороженных и охлажденных блюд наиболее удобны пароконвектоматы, позволяющие восстанавливать исходный вид приготовленной пищи без потери внешнего вида, влажности и прочих органолептических характеристик. Такой процесс называется регенерацией. В некоторых пароконвектоматах предусмотрен отдельный соответствующий режим работы. По сути, регенерация — это разогрев в условиях низкотемпературной конвекции (+70...+80°С) и повышенного уровня влажности (60–90%).

Совместное использование пароконвектоматов и шкафов интенсивного охлаждения позволяет реализовывать технологии Cook and Chill и Cook and Freeze, значительно увеличивая эффективность работы предприятия общественного питания.

Рис. 23. Линия пароконвектоматов и шкафов интенсивного охлаждения

2015-05-12

2015-05-12 24177

24177