Общая классификация соединений

Выбор вида соединения зависит от особенностей конструкции самолета, габаритных размеров и материалов, из которых изготовлены его агрегаты. Так, например, при конструктивном исполнении самолета из дюралюминиевых сплавов, количество неподвижных неразъемных соединений составляет 80% (клепкой — 60%, сваркой — 20%), а неподвижных разъемных (болтовых) — 20%.

При изготовлении изделий из нержавеющих и жаропрочных сталей (обшивка) количество сварных соединений составляет 70…75%, клепанных — 5 %, а остальные — болтовые и винтовые разъемные.

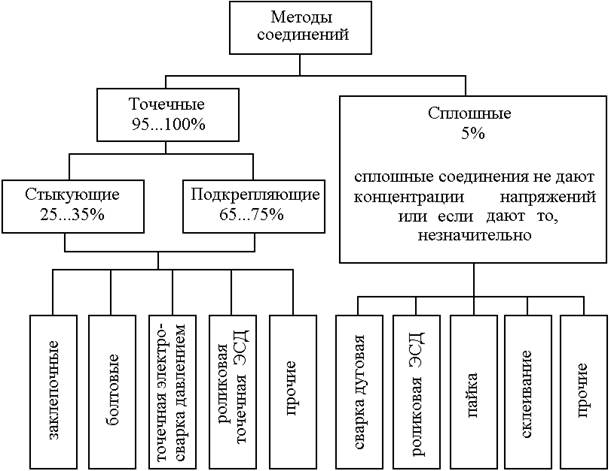

Общая классификация соединений представлена на рис.131.

В зависимости от метода соединения строится и технологический процесс сборки, т. к. этим определяется конструкция сборочного приспособления, инструмент и оборудование, применяемые при сборке.

Общие сведения о заклепочных соединениях

Клепано-сборочные работы по трудоемкости занимают первое место и достигают 30… 40% всех работ по изготовлению планёра самолета. Поэтому даже незначительные усовершенствования этих процессов могут в общем итоге привести к технико-экономическим выгодам.

Широкое распространение клепки объясняется не преимуществами этого вида соединения по сравнению с другими видами, а тем, что такие процессы как сварка, пайка и склеивание дюралевых сплавов еще недостаточно разработаны для их широкого применения и не имеют надежных средств контроля их качества. Клепка, по сравнению с другими видами соединения, имеет очень серьезные недостатки:

Рис. 131. Классификация соединений

1) большую трудоемкость,

2) увеличение массы соединений за счет выступающих закладных и замыкающих головок заклепок,

3) ослабляется сечение конструкций за счет отверстия,

4) усложняются работы по автоматизации,

5) происходит деформация соединяемых деталей,

6) для обеспечения герметичности шва требуются специальные герметики, применение которых увеличивает массу конструкции и трудоемкость ее изготовления,

7) клепальные молотки и дрели создают вибрации и шум, что приводит к профессиональным заболеваниям.

При сборке узлов, отсеков и агрегатов из легких сплавов основным неразъемным соединением является заклепочное.

В конструкциях, обтекаемых внешним потоком, обычно применяются заклепки с потайными головками. Применение в соединениях заклепок с потайными головками является мероприятием по уменьшению аэродинамического сопротивления, поэтому такие заклепки составляют примерно 65…70 % общего числа заклепок.

В самолетостроении применяется холодная клепка. Заклепки изготавливают из легких сплавов и сталей. Применяемые заклепки нормализованы и имеют шифр, указывающий форму закладной головки, марку материала, диаметр и длину стержня.

3. Технологический процесс выполнения заклепочных соединений

Типовой технологический процесс выполнения заклепочных соединений включает следующие операции:

а) образование отверстий под заклепки (рис.132а),

б) образование гнезд под потайные головки заклепок (рис.132б),

Рис. 132. Операции выполнения заклепочного соединения

в) вставку заклепок (рис.132в),

г) образование замыкающих головок заклепок (рис.132г),

д) контроль (рис.132д).

А. Образование отверстий под заклепки

Образование отверстий под заклепки осуществляют сверлением или пробивкой. Однако пробивка отверстий под окончательный размер не рекомендуется вследствие образования микротрещин на стенках (поверхности) отверстий. Поэтому пробивка отверстий чаще используется для образования направляющих отверстий.

При сверлении отверстий под заклепки диаметр сверла должен быть на 0,1…0,2 мм больше номинального диаметра заклепки. Это позволяет легко вставлять заклепку в отверстие и хорошо заполнять его стержнем заклепки после клепки.

В зависимости от применяемых средств механизации образование отверстий и гнезд под потайные головки заклепок выполняют одним из следующих способов:

а) одновременно – за один ход специального комбинированного инструмента (сверла – зенковки),

б) раздельно с помощью сверл и зенковок.

Одновременное сверление отверстий в окончательный размер и зенкование гнезд под заклепки с потайными головками производят на специализированных полуавтоматических сверлильно-зенковальных установках (СЗУ). Тип установки выбирают в зависимости от формы и габаритов панелей.

Раздельное выполнение отверстий и гнезд, в зависимости от условий подхода к местам обработки, осуществляют на универсальном сверлильном оборудовании или с помощью ручных пневматических дрелей. Тип пневматических дрелей выбирают исходя из марки обрабатываемого

Рис. 133. Варианты образования отверстий в панелях

материала, диаметра отверстий и удобства подхода к месту обработки (пистолетная или угловая).

В зависимости от конструкции узла или агрегата, толщины склепываемого пакета и принятого технологического процесса сборки отверстия под заклепки выполняют за одну или две операции:

а) сверление отверстий окончательного размера:

в опытном производстве:

– разметка;

– образование отверстий пневмодрелями;

в серийном производстве:

– сверление по накладным кондуктором;

– или сверление по НО;

– или сверление с применением специальных сверлильно-зенковальных установок.

Делительные устройства – жесткие копиры на специальных станках с программным обеспечением.

Агрегатные головки устанавливаются по первому отверстию, а далее после включения все происходит автоматически: подвод, сверление, зенкование, отвод, перемещение на шаг;

б) предварительное сверление отверстий со стороны каркаса с последующим рассверливанием до окончательного размера со стороны обшивки.

Обработку отверстий в алюминиевых сплавах на стационарном сверлильном оборудовании производят при следующих режимах резания:

- скорость резания - 25…50 м/мин,

- подача - 0,15…0,2 мм/об (при механической подаче шпинделя).

При сверлении отверстий пневмодрелями со стороны обшивки рекомендуется применять специальные насадки или кондукторы для обеспечения перпендикулярности оси отверстия к поверхности детали.

Контроль отверстий – пробкой (не более 5% от общего числа).

Б. Образование гнезд под потайные головки заклепок

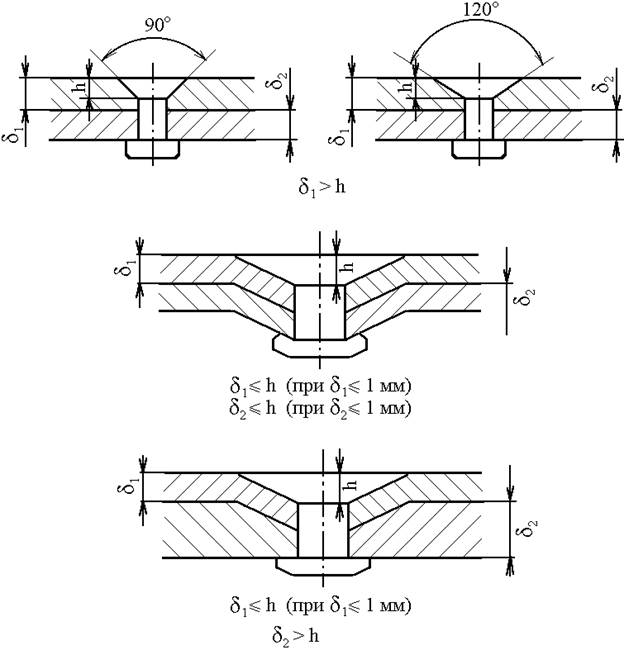

В зависимости от конструкции узла или агрегата, толщины склепываемого пакета, принятого технологического процесса сборки гнезда под потайные головки заклепок выполняют одним из следующих способов (рис. 134).

1) зенкованием при толщине наружной детали (обшивки), превышающей высоту закладной головки (рис.134а);

2) штампованием при толщине наружной детали (обшивки), меньшей или равной высоте закладной головки заклепки, но не более 1,0 мм (рис.134б),

3) штампованием в обшивке и зенкованием в каркасе при толщине последнего больше высоты закладной головки заклепки (рис.134в).

Зенкование гнезд под потайные головки заклепок производят:

а) комбинированным инструментом — сверлом-зенковкой на сверлильно-зенковальных установках,

б) зенковками с направляющими штифтами при работе пневмодрелями.

Штампование гнезд под потайные головки заклепок производят:

а) в холодном состоянии в деталях из дюралюминиевого сплава Д16АТ,

б) с обязательным нагревом деформируемой зоны в деталях из алюминиевого В95АТ и магниевых сплавов.

В зависимости от толщины соединяемых элементов штампование гнезд в обшивке и каркасе производят:

– совместно при толщине пакета не более 1,2 мм,

– раздельно при толщине обшивки или каркаса более 1,2 мм.

Рис. 134. Образование гнезд под потайные головки заклепок

Штампование осуществляют на стационарных и переносных клепаных прессах специальным инструментом, обеспечивающим подчеканку гнезд.

В. Вставка заклепок

Вставка заклепок осуществляется вручную. Процесс не механизирован, трудности самые разнообразные.

Г. Образование замыкающих головок заклепок

Образование замыкающих головок производится двумя способами: прессованием и ударом.

Ударная клепка, т.е. клепка пневматическим молотком, может быть прямой и обратной. При прямом способе клепки удары молотком наносят со стороны замыкающей головки, а поддержка находится со стороны закладной головки. При обратном способе клепки удары молотком наносят со стороны закладной головки, а замыкающая головка осаживается поддержкой.

Прессовая клепка может быть одиночной и групповой.

По степени механизации процесс клепки разделяется на:

а) ручную – клепка пневматическими молотками,

б) машинную – клепка на прессах,

в) автоматическую – клепка на клепальных автоматах.

При клепке на автоматах сверление отверстий, зенкование, вставка заклепок и клепка осуществляется автоматически.

Прессовую клепку (особенно групповую), как обеспечивающую получение стабильного качества при высокой производительности процесса, применяют во всех случаях, когда это позволяет форма, габаритные размеры изделия и наличие двухстороннего подхода.

Ударный метод применяют лишь в тех случаях, когда использование прессовой клепки невозможно.

Операция клепки состоит из следующих переходов (рис. 135),

- подвод верхнего плунжера пресса (1),

- подвод прижима с силой Q (3),

- сжатие пакета под действие силы Q,

- образование замыкающей головки (2) под действием силы P,

Величина замыкающей головки при прессовой клепке получается автоматически.

2015-05-13

2015-05-13 2584

2584