Основными причинами, вызывающими профессиональные заболевания и несчастные случаи являются:

– вибрационные колебания пневматических клепальных молотков и поддержек,

– значительный шум пневматических дрелей и молотков,

– недостаточно жесткое крепление собираемых изделий,

– нарушение согласованности работы клепальщика и подручного.

При клепке пневмомолотками возникает производственный травматизм:

– глухота (глухари клепальщики, мосты, котлы),

– отбеливание рук, т. е. удаление крови или иногда это явление называют виброболезнью.

Обнаружилось это явление при переходе на заклепки диаметром 6, 8, 10 мм, а также стальные и титановые, что вызвало применение молотков весом 12 кг и более.

Для уменьшения вредного воздействия силы отдачи удара молотка на руки рабочих применяют виброгасящие устройства, которые частично гасят силу удара при клепке и уменьшают отдачу на руки рабочих.

Отбеливанию рук способствует и действие сжатого воздуха

для предупреждения чего применят пластинки, кожу, мытье рук теплой водой.

Для улучшения условий труда и устранения причин возникновения несчастных случаев ведутся большие работы в направлении дальнейшей механизации клепально-сборочных работ, а также замены ручных пневматических дрелей и молотков сверлильными станками и прессами и совершенствования пневматических инструментов (дрелей, молотков).

Особое внимание уделяется снижению вредных последствий вызываемых клепкой пневматическими молотками.

5. Автоматизация и механизация клепаных работ

Общее оперативное время процесса клепки представляет собой сумму оперативных времен входящих в него операций, т.е.

Т = Т + Т + Т + Т,

где: Т - полное оперативное время, затрачиваемое на выполнение заклепочного соединения,

Т, Т, Т, Т - оперативное время соответственно на сверление, зенкование, вставку заклепки и клепку замыкающей головки.

Увеличить производительность клепки возможно автоматизацией и механизацией отдельных операций. При этом необходимо иметь в виду, что механизация и повышение производительности по одной какой-либо операции незначительно сказывается во всем процессе клепки. Для определения путей повышения общей производительности пользуются графиком эффективности определения трудоемкости рассматриваемого вида работ (рис. 139).

Здесь - коэффициент общей производительности процесса клепки,

- коэффициент производительности рассматриваемого вида работ (операций).

Например,

где: Т - оперативное время на сверления отверстия до механизации,

Т - тоже после механизации,

- коэффициент, определяющий трудоемкость рассматриваемого вида работ (операций) как общей трудоемкости.

Например,

Рис. 139. Оценка эффективности рассматриваемой операции в общей трудоемкости процесса клепки

Наиболее полно автоматизация и механизация клепаных работ осуществляется на клепальных автоматах, одна из схем которых представлена на рис. 140.

После установки изделия на автомат и его включения производятся автоматически следующие операции:

- выравнивание изделия относительно инструмента,

- сжатие пакета,

- сверление и зенкование отверстий с отсосом стружки,

- вставка заклепки,

- сжатие пакета повторно,

- образование замыкающей головки,

- отвод инструмента в исходное положение,

- перемещение изделия на шаг клепки.

Далее процесс повторяется. При наличии одной головки автомат производит от 8 до 30 заклепок в мин.

Следует отметить, что уровень механизации клепально-сборочных работ во многом зависит от степени членения ЛА. При рациональном членении прессовая автоматическая клепка может быть доведена для постановки 70…80% всего количества заклепок.

Рис. 140. Схема клепального автомата:

1 – загрузочное устройство (бункер),

2 – клепальная головка,

3 – комплект сверлильно-клепального инструмента,

4 – щупы,

5 – выравнивающе-транспортирующее устройство,

6 – комплект инструмента для сжатия пакета и образования замыкающей головки,

7 - станина

6. Герметизация клепаных соединений

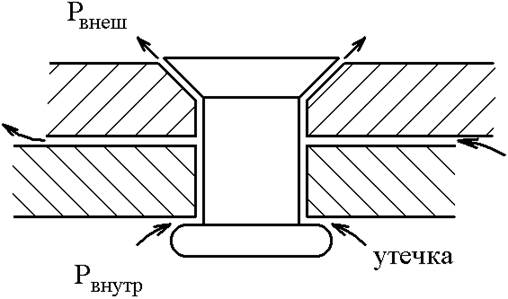

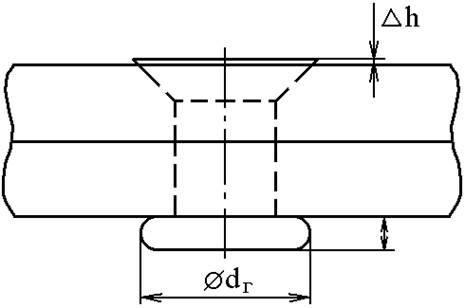

Утечка воздуха или топлива через заклепочный шов может происходить через зазоры между деталями, стенкой отверстия и стержнем заклепки, между поверхностью детали и закладной головкой заклепки (рис. 141).

Герметизация клепаных швов достигается:

- плотной подгонкой соединяемых деталей по поверхностям соприкосновения,

- равномерным заполнением отверстия стержнем заклепки,

- соблюдением требований, установленных нормалями к диаметрам отверстий под заклепки, углу развала зенковки и глубине зенкования гнезд под головки заклепок.

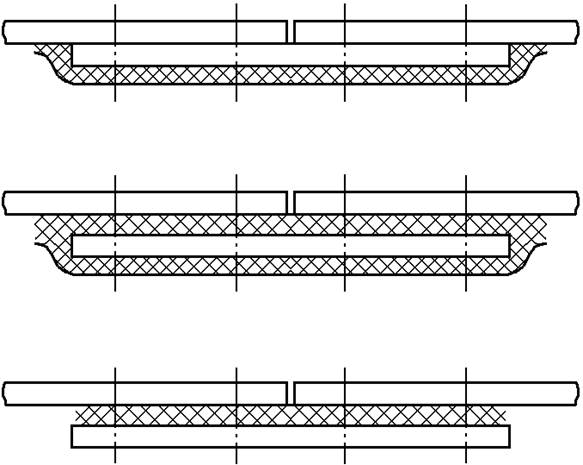

Для герметизации заклепочных швов применяют также специальные уплотнители. Герметизация заклепочных швов такими уплотнителями осуществляется одним из следующих способов (рис. 142):

- внутришовной герметизацией (рис. 142а),

- поверхностной герметизацией (рис. 142б),

- смешанной герметизацией (рис. 142в).

По средним данным трудоемкость внутришовной герметизации в 3…4 раза выше, чем поверхностной.

Смешанный способ герметизации имеет наибольщую трудоемкость и длительность по времени и применяется при изготовление емкостей, к которым предъявляют повышенные требования герметичности.

Герметики бывают:

а) жидкие – РА-6, ТГ – 18,

б) в виде ленты – теокол, У30 – Ш.

В) в виде пасты – РА -6, У30 – М.

К герметикам предъявляют специфическуие требования:

Рис. 141. Места утечки воздуха или топлива

Рис. 142. Способы герметизации:

а) внутришовная герметизация,

б) поверхностная,

в) смешанная

- герметик должен обладать адгезионными свойствами к металлам,

- герметик должен выдерживать высокие и низкие температуры,

- он должен быть устойчив и не разлагаться, т.е. не вызывать эффектов отравления,

- герметик должен быть изготовлен из отечественных материалов. Например, одним из компонентов теоколовой ленты является каучук.

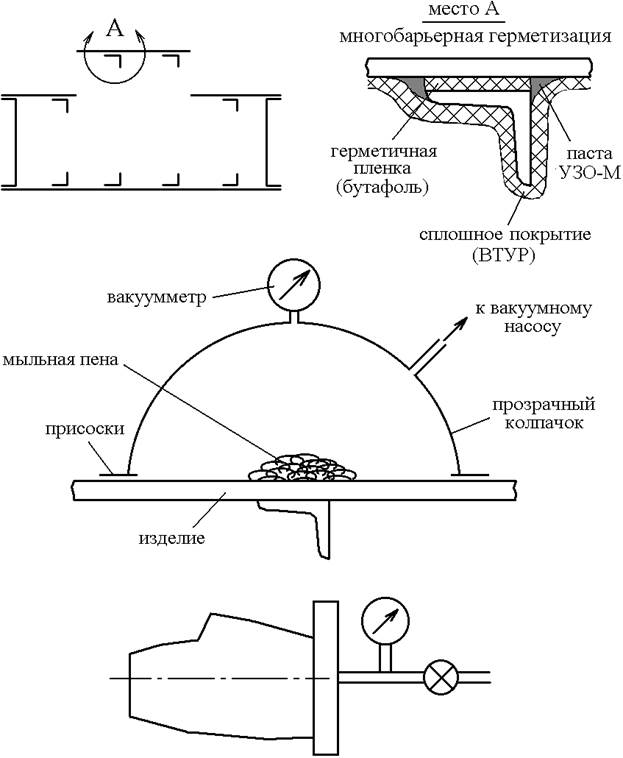

В качестве примера рассмотрения операций герметизации клепаных соединений, выберем кессон-бак для топлива (рис. 143).

При таком методе нанесение всех слоев герметика занимает 180 час., а суммарная выдержка на воздухе в процессе герметизации – 230 час., т.е. общий цикл герметизации кессон-бака длится 410 час.

Основными операциями процесса являются:

1) обезжиривание поверхностей (бензином, специальными смывками и т.п.),

2) нанесение герметика

а) жидкие наносят кистью, пульверизатором или поливом,

б) в виде пасты наносят шприцем, шпателем,

в) в виде лент укладывают вручную,

3) просушивание

- в обычных условиях цеха при температуре 20…25 С в течение

50 час.,

- продувкой горячего воздуха а течение 8…1- час.

4) контроль.

Рис. 143. Схема конструкции кессон-бака и многобарьерной герметизации

7. Контроль качества герметизации

Контроль качества герметизации заклепочных соединений бывает:

- пооперационный

- и общий по готовому изделию.

Контроль готового изделия осуществляется:

а) созданием вакуума на испытываемом участке шва (рис. 144),

б) нагнетанием сжатого воздуха внутрь изделия (рис. 145),

в) нагнетанием в контролируемое изделие сжатого воздуха в смеси с другими газами (например, аммиаком, фреоном и т.п.),

г) заливкой топлива (керосина) при испытании на герметичность топливных отсеков.

Рис. 144. Оценка герметизации отдельных участков методом вакуума

Рис. 145. Оценка герметизации нагнетанием сжатого воздуха

При контроле герметичности нагнетанием сжатого воздуха в смеси с другими газами клепальные швы проверяют щупом, а по шкале прибора наблюдают за утечкой.

Галоидный метод контроля обладает высокой чувствительностью. При испытании топливных отсеков керосином на испытываемые швы отсека снаружи наносят раствор мела в воде и затем просушивают. При испытании на меловой окраске в местах утечки образуются темные пятна. Иногда для контроля топливных отсеков применяют люминисцентный метод (керосин с фосфоресцирующими веществами) и по их свечению определяют место утечки.

В случае обнаружения утечек производят дополнительную герметизацию, устанавливая заклепки большего диаметра или наносят дополнительный слой герметика.

2015-05-13

2015-05-13 1754

1754