Производительность, т/ч................................................... 1,5…2,3

Диаметр ротора, мм.......................................................... 430

Наружный диаметр корпуса, мм....................................... 550

Частота вращения ротора, мин–1....................................... 3000

Зазор между ротором и корпусом, мм............................. 40

Мощность электродвигателя, кВт..................................... 4

Габаритные размеры, мм................................................... 665´651´539

Масса, кг............................................................................ 130

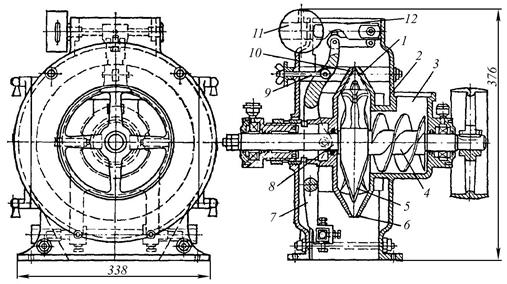

Дисковый деташер А1-БДГ (рис. 11.22) предназначен для измельчения промежуточных продуктов после вальцовых станков, 2 шлифовочных и 4…10-й размольных систем с микрошероховатой рабочей поверхностью вальцов.

Деташер состоит из следующих основных узлов: корпуса 2, ротора 8 с находящимися на нем диском 10 и шнеком 4, приемного отверстия 3.

Диск 1 отлит вместе с корпусом деташера, а диск 10 может перемещаться вдоль ротора 8 и прижиматься к неподвижному диску 1 при помощи рычажного механизма 7 с противовесом 11 на рычаге 12. Продукт поступает в приемное отверстие 3 и подается шнеком 4 в рабочее пространство между дисками. Здесь под воздействием звездочки 5 продукт перетирается и в разрыхленном виде выходит через зазор 6 между дисками 1 и 10.

а) б)

Рис. 11.22. Деташер А1-БДГ: а – общий вид; б – ротор

Положение маховичка 9 фиксируется гайкой. Окружная скорость звездочки дискового деташера при размоле дунстов 7…9 м/с, нагрузка на 1 см длины окружности диска 120…145 кг/(см×сут); при размоле нижних сходов с вымыльных систем соответственно принимают скорость 5…6 м/с и нагрузку 85…95 кг/(см×сут). Расстояние между наружными кромками диска, измеренное вдоль вала, рекомендуется принимать при пропуске дунстов не более 150 мкм и нижних сходов не более 250 мкм.

Привод деташера от электродвигателя (не показан) через упругую муфту, выполненную из двух полумуфт с резиновым вкладышем, обеспечивающим компенсацию небольшой несоосности валов электродвигателя и ротора и передачу необходимого крутящего момента. Муфта закрыта ограждением, электродвигатель установлен на небольшой сварной раме.

Технологический процесс обработки продукта в деташере осуществляется следующим образом. После вальцового станка продукт самотеком или через систему пневмотранспорта направляют через приемное отверстие 3 в рабочую зону. Здесь он подхватывается дисками вращающегося ротора, отбрасывается к внутренней поверхности корпуса и постепенно перемещается к выпускному патрубку. В результате многократных ударов и трения частиц о диски и корпус происходит разрушение агломератов частиц.

По данным испытаний, извлечение муки, полученной при измельчении продукта в вальцовом станке 1-й шлифовочной системы и дисковых деташерах, составляет 14…14,5 %, зольность муки – около 0,44 %.

При настройке машины на холостом ходу проверяют: направление вращения ротора (по часовой стрелке со стороны электродвигателя); наличие и качество смазки подшипниковых узлов; герметизацию всех соединений.

2015-05-13

2015-05-13 1090

1090