Формирование и контроль запасов - основные составляющие, от которых зависит своевременное устранение дефицита или затоваривания. Они предусматривают поддержание такого соотношения деталей частого и нерегулярного спроса, которое обеспечивает высокую оборачиваемость запасов, при удовлетворительном обеспечении покупателей, и оптимальные расходы на их содержание.

Эта цель достигается решением следующих задач:

• учет текущего уровня запаса на складах различных уровней;

• определение размера минимального (страхового) уровня запаса;

• расчет размера заказа;

• определение интервала времени между заказами.

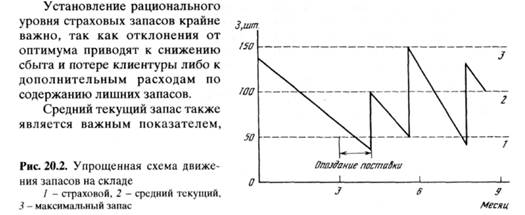

Для удовлетворения спроса в любой момент, независимо от задержек в поставках или от скачка заказов, применяют систему, предусматривающую наличие страхового запаса (рис. 20.2). Из графика видно, что наличие страхового запаса, например в 50 деталей, позволило обеспечить продажи в одном случае в период запаздывания поставки, а в другом - при непредвиденном увеличении спроса выше расчетного.

так как определяет среднюю величину средств, вложенных в запасы и среднюю стоимость их содержания.

Оптимальный размер запасов каждой детали определяется с учетом разделения номенклатуры по частоте спроса. Для деталей группы Л в общий размер запаса включается наибольший страховой запас, чем обеспечивается покрытие любых скачков спроса. Для деталей постоянного спроса (группа В) в размер запаса включается средний страховой запас, а для деталей группы С - низкий или нулевой страховой запас. Периодичность контроля наличных запасов на складе также разная: группы Л - частый контроль, например раз в неделю; группы В - раз в месяц; группы С - раз в квартал.

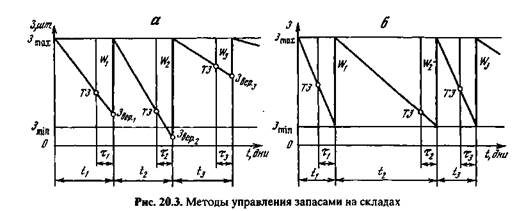

Для управления запасами на складах запасных частей с целью обеспечения оптимального их уровня применяют два метода: метод с постоянной периодичностью поставок (рис. 20.3,а) и метод с постоянным объемом поставок (рис. 20.3,6).

Сущность 1-го метода: запасные части заказываются и поступают на региональный склад или склад дилера через равные промежутки времени (fj = t2 = t3), a регулирование размера запаса осуществляется путем изменения объема партии поставки (Wi * W2 Ф W3). Поставка осуществляется несколько раз в месяц (например, 10, 20 и 30 числа), а заказ на склад высшего уровня направляется за несколько дней до поставки (например, 8, 18 и 28 числа) (ij = х2 = х3). Управление складскими запасами заключается в том, что в момент заказа (ТЗ) по фактическим данным о наличии деталей данного наименования на складе устанавливается вероятный размер их запаса Звер i в момент поставки и заказывается партия, равная разности между максимальным запасом Зтах и вероятным Звер j (Зтах -Звер1). Тем самым обеспечивается гарантированное наличие на складе требуемого количества деталей, достаточного для полного удовлетворения спроса.

Достоинство этого метода в простоте. Однако он применяется только в случае, когда запасные части расходуются достаточно равномерно.

Сущность 2-го метода заключается в фиксированном размере заказа. Поступление запасных частей происходит равными, заранее определенными партиями (W, = W2 = W3), но интервалы между поставками различны (ц * t2 * t3). Очередной заказ производится, когда запас снижается до определенного, так называемого порогового, уровня. Он рассчитывается таким образом, чтобы поступление очередной партии произошло в момент, когда фактический запас деталей на складе достигнет 3min.

При этом методе достигается поступление партий поставок одинакового размера, снижаются затраты на доставку и содержание запаса, но требуется систематический и непрерывный контроль запасов.

2015-05-13

2015-05-13 4475

4475