Сказка

Количество подшипников, направляющих, шарниров и т.п. в любой машине больше, чем количество тормозов и фрикционных муфт. В связи с этим антифрикционные материалы распространены гораздо шире, чем фрикционные и имеют более разветвлённую номенклатуру.

Основным требованием к антифрикционным материалам является наличие малого коэффициента трения. Все остальные требования совпадают с требованиями к фрикционным и просто конструкционным материалам.

Металлические материалы. Баббиты - легкоплавкие белые сплавы, названные по фамилии инженера, запатентовавшего подшипник на их основе. Традиционными классическими компонентами баббитов являются: олово, свинец, сурьма, медь, а в настоящее время ещё магний, натрий, кадмий, кальций, мышьяк и другие элементы.

Баббитовые подшипники изготавливают центробежной заливкой расплава в стальной корпус. Доказано, что усталостная прочность баббитового слоя реальных размеров обратно пропорциональна его толщине.

Примеры баббитов на оловянной основе - это Б88, свинцовой - Б16, никелевой - БН. Температура плавления баббитов от 165 до 3200С

Более экономичные и часто более эффективные цинковые сплавы позволяют изготавливать как монометаллические, так и биметаллические вкладыши подшипников на стальной основе. Широко используется сплав ЦАМ9-1,5 (Zn-87-90%, Al-9-11%, Cu-1-2%,Mg-0,03-0,06%) и ЦАМ10-5.

В автомобильной промышленности широко применяются алюминиевые антифрикционные сплавы, например, разработанные в нашей стране АСМ и АСС6-5, в виде биметаллических вкладышей на стальной или дюралевой основе.

Антифрикционные сплавы на медной основе - бронзы применялись ещё в античном мире. Классические бронзы представляют собой сплав меди с оловом. В настоящее время применяются более дешёвые безоловянистые бронзы. Здесь добавкой может быть цинк, но в количестве не более15%. Примеры марок бронз: БрО11Ц2 (Sn-11%, Zn-2%), БрА9Ж4Н4 (Al-9%, Fe-4%, Ni -4%).

Сплавы меди с цинком (Zn>15%) - это латуни. Они уступают бронзам по антифрикционности. И бронзы и латуни имеют 2-х фазную гетерогенную структуру, соответствующую правилу Шарпи: твёрдые включения в мягкой пластичной основе.

В качестве материалов для относительно лёгких условий работы часто используются серые антифрикционные чугуны с пластинчатым графитом АЧС и высокопрочные с шаровидным графитом АЧВ. В них антифрикцион-ным компонентом является свободный графит. Специальные антифрик-ционные чугуны легированы хромом и никелем.

Металлокерамические материалы. Антифрикционные порошковые материалы получены методами порошковой металлургии и бывают двух следующих типов:

1 - композиции из антифрикционных материалов, например, бронзографиты марок Бр0Гр10-3, Бр0Гр8-4 (бронза работает при жидкостном трении, графит - при пусках и выбегах);

2 - пористые композиции, в которых поры заполнены маслом или смазкой (при нагреве смазка вытесняется из пор). Это железографит ЖГр7, железографит с медью ЖГр2Д10 с пористостью 30-40%.

Минералокерамические материалы. В связи с высокой твердостью и износостойкостью природных (рубин) и синтетических (рубин, лейкосапфир) камней, последние используются в качестве опор часовых и приборных подшипников.

Ситаллы - кристаллические стекла применяют как износостойкое напольное покрытие, торцевые уплотнения, радиопроницаемые обтекатели ракет, сопротивляющиеся эрозионному износу.

Карбид кремния - поликристаллический материал, используемый для торцевых уплотнений различных насосов (марка С-2). Инструментальная минералокерамика - ЦМ332 используется для чистовой высокоскоростной обработки металлов резанием.

Углеродные материалы. Эти материалы изготавливают из порошков кокса, угля, сажи, природного графита. Связующим композита является каменноугольный пек.

Основные эксплуатационные свойства углеродных материалов - это

- самосмазываемость графитсодержащих материалов (графит имеет гексаго-нальную ламелярную структуру);

- высокая тепло- и электропроводность;

- низкий коэффициент термического расширения;

- теплостойкость до 3000°С.

По технологическому признаку эти материалы бывают: обожженными (например, АО600…АО1500, где цифра - давление прессования) и графи-тированными при температуре 2300…2600°С (например, АГ600…АГ1500).

Из углеродных материалов изготавливают подшипники насосов и другие детали для работы в воде и ряде агрессивных сред.

Полимерные материалы и композиты. Ненаполненные полимерные смолы используются только в неответственных узлах трения с малыми нагрузками. Так из полиамидов (капрон, капролактам) изготавливают подшипники бытовых вентиляторов, из полиэтилена - скользуны штор, из фторопласта (Ф-4) - втулки катушек спиннингов.

В более нагруженных и ответственных узлах применяют только полимерные композиты.

Наиболее крупнотоннажным полимерным композитом является материал автомобильных шин. Здесь матрицей (непрерывной фазой) является резина (вулканизат каучуков), наполнителем - сажа, армирующим каркасом - корд из нитей хлопка, нейлона, стальной проволоки.

Другим примером полимерных композитов является текстолит (марки ПТК и ПТ), используемый для опорных подшипников прокатных станов. В этом материале матрица - фенолоформальдегидная смола, армирующий каркас - ткани различного переплетения из хлопчатобумажных нитей.

Наконец, полимерными композитами являются сальниковые набивки промышленных насосов, представляющие собой плетеный шнур из нейло-новых и фторопластовых волокон, пропитанный эмульсией фторопласта или фторопластовым лаком.

Природные материалы. Наиболее распространенным природным ма-териалом, используемым в подшипниках является древесина. Из бука, пропитанного маслом, изготавливают подшипники клавиш соломотряса зерноуборочных комбайнов.

Бакаут - древесина тропического гваякового дерева - применяется для дейдвудных подшипников судов. Содержащийся в бакауте сапонин образует

с водой мылообразную пленку, которая и является смазкой.

Натуральный каучук используют в судостроении для резинометал-лических подшипниках погружных и других насосов. В настоящее время ведутся работы по замене природных материалов, запасы которых ограничены, синтетикой.

Комбинированные материалы. Эти материалы могут включать компоненты самой различной природы. Например, антифрикционный материал ПМ15-67 состоит из полиимидной смолы ПМ-67 и 15% графита; материал АТМ-2 включает капрон, текстильные отходы, молотый кокс и природный графит; в материал АМИП-15М входит фторопласт Ф-4, ситалл и дисульфид молибдена, силицированный графит ГСГ-Т состоит из карбида кремния, кремния и графита.

Иногда уместнее говорить не о составе, а о конструкции материла.

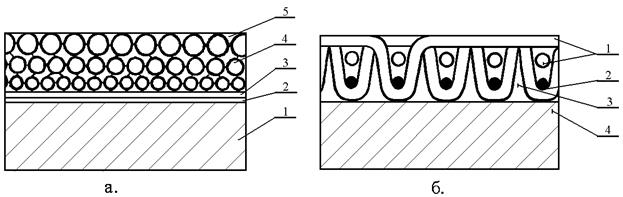

Металлофторопластовая лента (Рис.62,а) имеет следующую компози-ционную структуру или конструкцию. На стальную ленту 1 наносится электролитически слой меди 2, а затем олово 3. На этот подслой наплавля-ется слой бронзовых сфер 4 в конвейерной печи с восстановительной атмосферой. Поры между сферами заполняются пастой из фторопласта и дисульфида молибдена 5, многократной вакуумной пропиткой с промежу-точной сушкой. Затем частицы фторопласта спекают в единое целое.

Рис.62. Комбинированные антифрикционные материалы: а -металлофто- ропластовая лента, б - покрытие из антифрикционного самосмазы- вающегося волокнита

Другим примером сложной конструкции антифрикционного материала является композитное покрытие из самосмазывающегося волокнита. Этот материал (рис.62,б) представляет собой полуторослойную ткань из двух типов волокон: антифрикционных (фторопластовых-полифен) 1 и прочных (полиимидных-аримидТ) 2. Ткань выполнена таким образом, что на лицевую рабочую поверхность выведены только фторопластовые волокна, а на изнанку в основном полиимидные. Ткань пропитана фенолоформальде-гиднокаучуковым связующим (матрица) 3 и им же приклеена к металли-ческой поверхности детали 4. Изменяя структуру армирующего каркаса (плетение ткани) можно управлять свойствами материала.

Металлофторопластовая лента и композиты на основе тканей нашли широкое применение в аэрокосмической технике.

В последнее время находят всё большее применение топокомпози-ционные покрытия толщиной 3 - 20мкм [9]. Эти покрытия в комплексе с подложкой представляют собой единый слоистый материал со свойствами недостижимыми отдельно ни материалом покрытия, ни материалом поверхностного слоя подложки.

Технология нанесения топокомпозиционных покрытий включает:

- катодное (ионное) распыление,

- ионно-диффузионное и плазмоактивируемое разложение химических газообразных соединений,

- магнетронное ионное распыление,

- ионную имплантацию,

- различные комбинации этих нанотехнологий.

Таким образом, антифрикционные материалы включают: металлы и сплавы, металлокерамику, минералокерамику, углеродные материалы, поли-мерные композиты, природные материалы, различные комбинированные материалы и целый комплекс топокомпозитов.

2015-05-13

2015-05-13 667

667