Схемы обработкиповерхностей на токарных станках показаны на рис.1. При обтачивании торцов применяют подрезные или проходные резцы, перемещаемые поперечным суппортом. В большинстве случаев точение производят в направлении от наружной поверхности к центру, но можно точить торец и в обратном направлении. На рис.1,а показана схема обработки торца проходным упорным резцом, имеющим движение поперечной подачи D S п. Если при обтачивании торца резец установлен не по центру, то поверхность не будет полностью обработанной и в центре останется выступ небольшого диаметра.

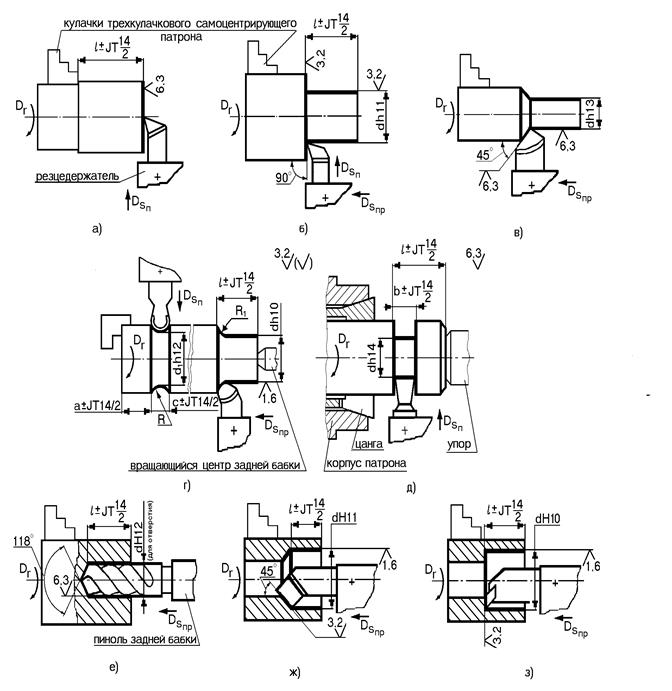

Р и с. 1. Схемы обработки поверхностей на токарно-винторезном станке

Р и с. 1. Схемы обработки поверхностей на токарно-винторезном станке

Здесь и далее на всех схемах приведена достигаемая при обработке точность размеров и шероховатость поверхностей.

Подрезание уступов высотой более 5 мм производят за несколько рабочих ходов, сочетая продольную S пр подачу с поперечной S п

(см. рис.1,б).

Скорость резания при подрезании торцов не постоянна и снижается к центру заготовки по мере уменьшения обрабатываемого диаметра. В этом случае при назначении режимов обработки скорость резания v определяется в зависимости от наружного диаметра D заготовки по формуле (1).

Обтачивание наружных цилиндрических поверхностей можно выполнять также проходным резцом (рис.1,в), специальным проходным резцом с определенным радиусом R при вершине (рис.1,г), копирующим форму обработанной поверхности в конце рабочего хода. Точение канавки на наружной поверхности вращения показано на рис.1,д и осуществляется канавочным резцом. Узкие канавки шириной до 5-10 мм с шероховатостью Ra=6,3-3,2 мкм протачивают за один рабочий ход с поперечной подачей. Широкие канавки точат теми же резцами сначала с поперечной, а затем с продольной подачами. На токарных станках можно производить отрезку деталей от прутка, зажатого в кулачках патрона. Отрезку выполняют отрезными резцами с прямой (рис.1,е) и наклонной (рис.1,ж) режущей кромкой. В последнем случае торец заготовки имеет меньшую шероховатость (Ra=3,2 мкм).

Обработка отверстий сверлением изображена на рис.1,з. Если сверло установить не по линии центров, то диаметр полученного отверстия будет больше диаметра сверла. Глубина отверстия не должна превышать длины спиральных канавок сверла, чтобы по ним стружка могла выходить из отверстия. В противном случае сверло поломается. Поломка часто возникает на выходе сверла из сквозного отверстия вследствие снижения сил сопротивления и захвата сверлом большего слоя материала. Во избежание поломки рекомендуется в данный момент времени снизить подачу инструмента. Особенностью при сверлении глухих отверстий является то, что для достижения требуемой глубины пользуются рисками с делениями, нанесенными на пиноль задней бабки. Точность размеров просверленных отверстий невысока (см. табл. П1).

Чем глубже отверстие, тем выше искривленность его оси. Повысить прямолинейность оси отверстия (форму в осевом направлении), а также точность его диаметрального размера можно растачиванием (см. табл. П1). Схемы обработки расточным проходным и упорным резцами показаны на рис.1, и и рис.1, к

2015-05-13

2015-05-13 2532

2532