Потери энергии на местные сопротивления обусловлены влиянием одного или нескольких одновременно действующих факторов: изменением скорости движения потоков; изменением формы и размеров сечения канала по пути движения потока; изменением направления движения потока. Под их влиянием поток теряет свою механическую энергию при ускорении или замедлении движения. Энергия в значительных количествах теряется в результате отрыва потока от ограничивающих его стенок и возникающих при этом устойчивых вторичных течений. Конечно, на местных сопротивлениях некоторое количество энергии теряется за счет трения потока о стенки, однако в общем балансе потерянной энергии доля этих потерь незначительна. Ее обычно не рассчитывают, так как при экспериментальном определении коэффициентов местных сопротивлений учитывают и потери на трение.

Расчет потерь энергии на местные сопротивления производят по формуле (8.1) с учетом тех особенностей определения  , которые были отмечены в начале данной главы.

, которые были отмечены в начале данной главы.

Рассмотрим некоторые наиболее характерные виды местных сопротивлений.

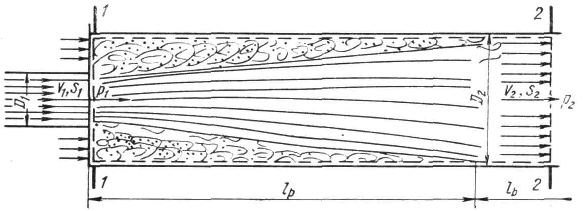

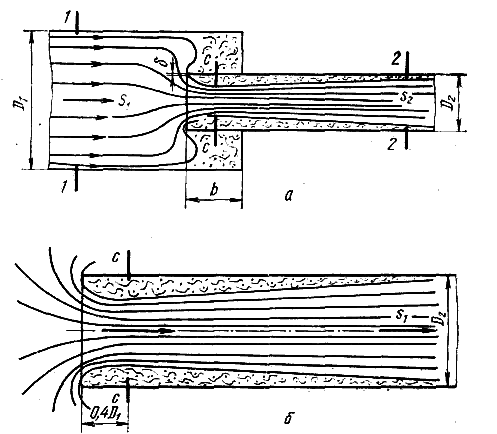

Внезапное расширение. Простейшим случаем расширения потока является резкое увеличение поперечного сечения, показанное на рис. 8.3. Угол расширения при наличии отрыва потока имеет первостепенное значение. Наиболее типичным является угол, равный 90°.

Рис. 8.3. Схема течения при внезапном расширении потока

При выходе потока из канала малого диаметра в канал большего диаметра отрыв потока от стенки происходит по геометрическим причинам. Далее в канале с большим поперечным сечением из-за различия скоростей на оси потока и его границе (стенке) формируются зоны, в которых перепад давления по сечению потока между его границей и осью может быть положительным и отрицательным. В первом случае поток под влиянием перепада давления прижимает к стенке, тем самым создаются условия, препятствующие отрыву потока от стенки. Отрыв происходит, если отрицательный перепад давления (давление у стенки больше, чем на оси) достигнет определенной величины, способной вызвать у стенки вторичные, обратные течения. Эта зона обычно формируется на участке расширения l р. На следующем участке восстановления l в наблюдается зона положительного перепада давления; в пределах этой зоны происходит стабилизация потока, в результате чего эпюра скоростей приобретает характерный для данного режима вид.

Таким образом, картина течения при внезапном расширении представляется следующей: турбулентный поток под действием поперечной составляющей скорости начинает постепенно расширяться и на некотором пути достигает стенок канала. Между потоком и стенкой образуется вихревая зона, которая и является главной причиной потерь энергии движения. Макрочастицы вихревой зоны дискретно обновляются за счет массообмена с ядром потока. Потеряв свою скорость в пристенной области, макрочастицы приобретают вновь количество движения при входе в поток. Происходит обычная картина массообмена турбулентного ядра потока с пограничным слоем, с той только разницей, что при переходе из узкого канала в широкий пограничный слой разрастается в целую вихревую зону. На пути l р + l в толщина вихревой зоны постепенно уменьшается до размеров обычного пограничного слоя. В конце этого пути пограничный слой вновь стабилизируется и в дальнейшем не изменяется. Опыт показывает, что перестройка пограничного слоя и профиля скоростей от стабилизированного состояния в узком канале до такого же состояния в широком канале происходит на пути l р + l в = (8 ¸ 12) D 2, где D 2 - диаметр широкого канала.

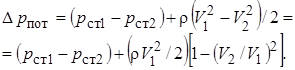

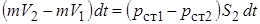

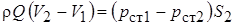

Расчет потерь давления несжимаемого потока при внезапном расширении производится с помощью уравнения Бернулли, уравнения импульсов Эйлера и уравнения неразрывности. Для простоты расчетов вначале положим, что в сечениях 1 и 2 скорости распределены равномерно, так что  .

.

Пользуясь приведенным выше на основе уравнения Бернулли определением потерь энергии при движении потока жидкости или газа можно после несложных преобразований записать:

(8.12)

(8.12)

Разность статических давлений целесообразно связать с изменением количества движения потока, для чего следует воспользоваться теоремой импульсов Эйлера: приращение количества движения потока равно импульсу всех сил, действующих на поток в пределах выделенного объема. Тогда, рассматривая поток, заключенный между сечениями 1 и 2, и пренебрегая касательными напряжениями (поток не касается стенок канала), получим

. (8.13)

. (8.13)

Имея в виду, что  , а по уравнению неразрывности

, а по уравнению неразрывности

получим

(8.14)

(8.14)

и далее

. (8.15)

. (8.15)

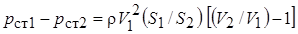

Преобразования после подстановки в уравнение (8.12) приведут к выражению:

. (8.16)

. (8.16)

Из сопоставления (8.1) и (8.16) можно получить формулу:

, (8.17)

, (8.17)

которая названа формулой Борда - Карно. Она определяет долю теряемого при внезапном расширении потока начального динамического давления, т. е.  по смыслу является коэффициентом потерь энергии. Данные эксперимента с точностью до нескольких процентов согласуются с результатами расчетов по формуле (8.17). Это означает, что потери на трение на границах в зоне отрыва действительно малы в сравнении с потерями, происходящими вследствие генерации турбулентности и диссипации энергии при расширении струи.

по смыслу является коэффициентом потерь энергии. Данные эксперимента с точностью до нескольких процентов согласуются с результатами расчетов по формуле (8.17). Это означает, что потери на трение на границах в зоне отрыва действительно малы в сравнении с потерями, происходящими вследствие генерации турбулентности и диссипации энергии при расширении струи.

С учетом неравномерного распределения скоростей потерн энергии для данного местного сопротивления получаются больше рассчитанных по формуле Борда—Карно, что хорошо видно из анализа выражения для коэффициента  :

:

, (8.18)

, (8.18)

в котором  определяется профилем скоростей на входном участке потока. При

определяется профилем скоростей на входном участке потока. При  (равномерное распределение скоростей) выражение (8.18) обращается в формулу Борда — Карно.

(равномерное распределение скоростей) выражение (8.18) обращается в формулу Борда — Карно.

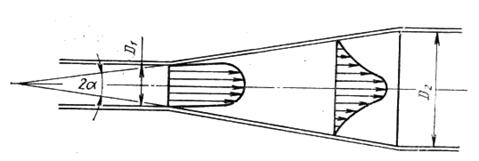

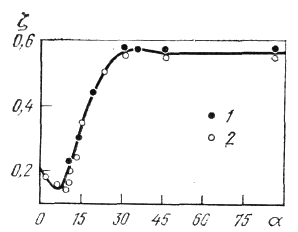

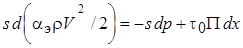

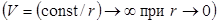

Диффузоры. Устройства, предназначенные для плавного расширения потока (рис. 8.4) получили название диффузоров. С помощью этих устройств удается преобразовать кинетическую энергию потока в потенциальную энергию (статическое давление). Для создания конического диффузора с минимальными потерями энергии требуется выбрать такой угол расширения, который был бы достаточно мал для предотвращения отрыва потока от стенок и достаточно велик для быстрого перехода к более низким скоростям, к более высокому статическому давлению. В этом случае можно ожидать минимума потерь. Экспериментальные данные подтверждают это положение (рис. 8.5) и указывают на то, что оптимальный угол расширения зависит от распределения скоростей на входе в диффузор и лежит в пределах от 3 до 4 град.

Рис. 8.4. Схема диффузора и его основные параметры

Рис. 8.5. Зависимость потерь энергии от угла расширения диффузора при D 1/ D 2 = = 0,5 для воды (1) и воздуха (2)

Потери давления в диффузоре также зависят и от других факторов, главными из которых являются начальное динамическое давление потока, степень расширения диффузоров  , профиль скоростей в начальном сечении диффузора, степень шероховатости стенок диффузора.

, профиль скоростей в начальном сечении диффузора, степень шероховатости стенок диффузора.

При увеличении начального динамического давления, угла расширения диффузора, степени его расширения потери давления в диффузоре возрастают. Серьезное влияние на потери давления в диффузоре оказывает профиль скоростей в начальном сечении. Чем менее плотен начальный профиль скоростей, т.е. чем меньше коэффициент усреднения скорости  в начальном сечении, тем больше потери давления в диффузоре.

в начальном сечении, тем больше потери давления в диффузоре.

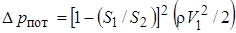

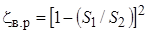

Ввиду отсутствия достаточно достоверных теоретических решений потери давления в диффузоре определяются на базе экспериментальных данных. Анализ показывает, что при углах раскрытия диффузора a ³ 4о потерями на трение в диффузоре можно пренебречь. Тогда потери энергии в диффузоре определяются только потерями энергии в результате расширения потока.

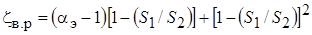

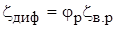

В основе эмпирического расчета потерь энергии лежит формула Борда — Карно. Предполагается, что коэффициент данного местного сопротивления пропорционален  , т. е.

, т. е.

, (8.19)

, (8.19)

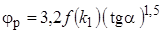

где  — коэффициент смягчения потерь давления в диффузоре, который по данным И. Е. Идельчика для конических и плоских диффузоров при a £ 20о определяется как

— коэффициент смягчения потерь давления в диффузоре, который по данным И. Е. Идельчика для конических и плоских диффузоров при a £ 20о определяется как

, (8.20)

, (8.20)

где  — поправочный множитель, зависящий от первого коэффициента усреднения скоростей в начальном сечении (при k 1 = 1, f (k 1) = 1, при уменьшении k 1 функция f (k 1) возрастает). За счет неравномерного распределения скоростей при a» 3o коэффициент местного сопротивления может возрасти в 2 раза.

— поправочный множитель, зависящий от первого коэффициента усреднения скоростей в начальном сечении (при k 1 = 1, f (k 1) = 1, при уменьшении k 1 функция f (k 1) возрастает). За счет неравномерного распределения скоростей при a» 3o коэффициент местного сопротивления может возрасти в 2 раза.

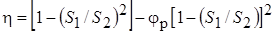

Работа диффузора, как и всякого преобразователя одного вида энергии в другой, оценивается также коэффициентом полезного действия. КПД диффузора представляет собой отношение приращения статического давления в диффузоре к динамическому давлению входящего в диффузор потока. Если пренебречь потерями на трение, то

. (8.21)

. (8.21)

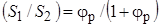

Исследование этого выражения на максимум показывает, что  достигается при

достигается при  , при этом

, при этом

. (8.22)

. (8.22)

Для диффузоров с углом расширения 4o КПД находится в пределах 0,85—0,90.

В заводских условиях наиболее часто встречаются диффузоры, у которых соотношения площадей  к

к  достигает 4, а длина составляет

достигает 4, а длина составляет  . Конструктивно такой диффузор удовлетворительно вписывается в заводские сети, хотя его h оказывается ниже максимального. Для достижения hmax следует увеличивать длину диффузора до

. Конструктивно такой диффузор удовлетворительно вписывается в заводские сети, хотя его h оказывается ниже максимального. Для достижения hmax следует увеличивать длину диффузора до  . Установка таких длинных диффузоров не всегда возможна.

. Установка таких длинных диффузоров не всегда возможна.

Характеристики диффузора с большим углом расширения могут быть улучшены путем отвода жидкости со стенок диффузора отсасыванием. Постоянный отвод от стенок жидкости, обладающей малым количеством движения, предотвращает отрыв пограничного слоя от стенок, так как именно эта жидкость первая начинает двигаться в обратном направлении.

Другой метод улучшения характеристик диффузоров - применение внутренних тонких разделительных стенок, которые устанавливаются таким образом, что создают в диффузоре центральный и несколько кольцевых потоков с малыми углами расширения. Экспериментальные исследования показали, что устойчивость потока достигается в том случае, когда длина разделительных стенок меньше конической части диффузора. Существуют и другие способы, препятствующие отрыву потока и тем самым способствующие уменьшению потерь в диффузоре. К ним относятся сдув пограничного слоя, установка направляющих лопаток, применение криволинейных стенок, устройство ступенчатого диффузора и др.

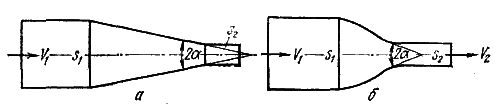

Внезапное сужение. На рис. 8.6 а показана картина течения потока при внезапном сужении. Здесь важно отметить, что поток при входе в трубу меньшего диаметра сужается по инерции. В сечении с, отстоящем от начала трубы на расстоянии  , площадь поперечного сечения потока достигает минимального значения. Затем поток расширяется и на пути

, площадь поперечного сечения потока достигает минимального значения. Затем поток расширяется и на пути  приобретает стабильный профиль скорости, который в дальнейшем не изменяется.

приобретает стабильный профиль скорости, который в дальнейшем не изменяется.

Если предположить, что все потери энергии имеют место в зоне расширения потока, то для определения коэффициента местного сопротивления в этой зоне между сечениями с и 2 можно получить формулу, подобную формуле Борда — Карно:

, (8.23)

, (8.23)

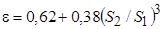

где e - коэффициент сжатия струи, для расчета которого экспериментально найдена зависимость от соотношения площадей  и

и  :

:

. (8.24)

. (8.24)

Рис. 8.6. Схема течений: а – при внезапном сужении потока;

б – при входе в трубу из неограниченного пространства

В пределе, когда  очень велико по сравнению с

очень велико по сравнению с  , возникает сопротивление, характерное для входа в трубу из неограниченного пространства. Характер течения для него показан на рис. 8.6, б. Величина сопротивления движению будет определяться относительной толщиной стенки

, возникает сопротивление, характерное для входа в трубу из неограниченного пространства. Характер течения для него показан на рис. 8.6, б. Величина сопротивления движению будет определяться относительной толщиной стенки  и относительной длиной трубы

и относительной длиной трубы  до стенки, в которую она заделана. Наибольшее значение коэффициента местного сопротивления, равное 1,0, наблюдается при (b / D 2) = ¥ и острой кромке трубы

до стенки, в которую она заделана. Наибольшее значение коэффициента местного сопротивления, равное 1,0, наблюдается при (b / D 2) = ¥ и острой кромке трубы  . При утолщении входной кромки, а также при заделке трубы заподлицо со стенкой значение

. При утолщении входной кромки, а также при заделке трубы заподлицо со стенкой значение  уменьшается до 0,5. Закругление входных кромок эффективно снижает коэффициент местного сопротивления до 0,05 и менее.

уменьшается до 0,5. Закругление входных кромок эффективно снижает коэффициент местного сопротивления до 0,05 и менее.

Конфузоры. Целью постановки плавно сужающихся каналов - конфузоров, является стремление уменьшить потери энергии при изменении сечения канала. На рис. 8.7 показаны два типа конфузоров — конический и фигурный. Первый прост в изготовлении, но, как это видно по рисунку, может иметь значительные габариты, второй сложнее в изготовлении, но зато имеет меньшую длину. Конфузор, подобно диффузору, является преобразователем одного вида энергии в другой, в данном случае потенциальной (энергии давления) в кинетическую (энергию движения). Как и в диффузоре, в конфузоре происходит деформация начального профиля скоростей, но в отличие от диффузора, где плотность профиля скоростей по ходу деформации, уменьшается, в конфузоре плотность профиля скоростей увеличивается, поэтому отрывное течение полностью исключается. В конфузорах переход от ламинарного режима к турбулентному происходит при значительно больших числах Рейнольдса, чем в трубах постоянного сечения. Так, при угле конфузорности около 8о критическое число Рейнольдса оказывается примерно в 6 раз больше, чем в трубах. Конфузор стабилизирует течение, выравнивая профиль скоростей в пределе до равномерно распределенного.

Рис. 8.7. Схемы конического (а) и фигурного (б) конфузоров

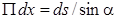

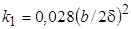

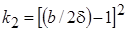

Потери энергии в конфузоре как разновидности местного сопротивления складываются из потерь на деформацию потока и потерь на трение. Доля первых в общем балансе потерь при углах сужения конического диффузора ~30о, когда отсутствуют признаки образования вихревой зоны, ничтожно мала. Поэтому потери энергии в конфузоре связаны, главным образом, с потерями на трение. В связи с этим формула для определения zконф может быть найдена из следующих соображений. При движении потока в конфузоре прирост силы динамического давления равен отрицательному приращению силы статического давления плюс сила статического давления, компенсирующая действие силы трения, т.е.

, (8.25)

, (8.25)

где s - текущее значение площади поперечного сечения конфузора;  - его параметр,

- его параметр,  — касательное напряжение на границе потока со стенкой. Заметим, что уравнение (8.25) отвечает содержанию обобщенного уравнения Бернулли, имея несколько иную форму записи.

— касательное напряжение на границе потока со стенкой. Заметим, что уравнение (8.25) отвечает содержанию обобщенного уравнения Бернулли, имея несколько иную форму записи.

Для конического и плоского конфузоров из простых геометрических соображений следует, что

. (8.26)

. (8.26)

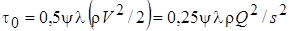

Касательное напряжение на границе потока со стенкой

. (8.27)

. (8.27)

Здесь y - коэффициент формы поперечного сечения конфузора, равный 2 для круглого канала и 1 – для плоского.

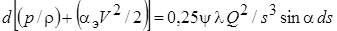

Разделив обе части уравнения (8.25) на  и

и  и заменив в нем

и заменив в нем  по формуле (8.26) и

по формуле (8.26) и  - по формуле (8.27), получим:

- по формуле (8.27), получим:

.

.

После интегрирования этого выражения в пределах от  до

до  при постоянстве

при постоянстве  и после преобразований будем иметь:

и после преобразований будем иметь:

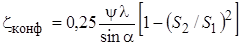

. (8.28)

. (8.28)

При расчете конфузоров коэффициент трения  определяется по параметрам подводящей трубы.

определяется по параметрам подводящей трубы.

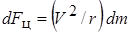

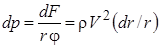

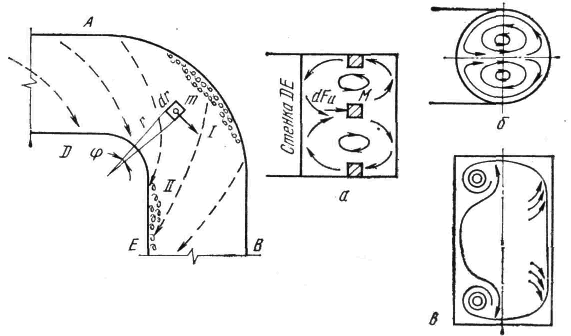

Повороты. Изменение направления потоков независимо от формы поперечного сечения канала осуществляется либо в канале, изогнутом под прямым углом, либо в криволинейном канале, либо в составном, контур которого состоит из отрезков прямой. Распространенность этого вида аэродинамического сопротивления требует более подробного анализа явлений, сопровождающих течение. Наиболее четко они проявляются при рассмотрении движения идеальной жидкости с равномерным начальным распределением скорости по сечению потока при его повороте на 90о (рис. 8.8). Частицы жидкости, перемещающиеся по криволинейным траекториям, находятся под воздействием центробежных сил инерции. Поэтому на любой элементарный объем жидкости будет воздействовать сила

, (8.29)

, (8.29)

где dm = rj r dr. Давление, вызванное этой силой,

. (8.30)

. (8.30)

Рис. 8.8. Схемы течений при повороте в каналах прямоугольного (а, в) и круглого (б) сечений

Движение идеальной жидкости предполагает отсутствие потерь на трение, благодаря чему полная энергия движущегося потока будет неизменной по всей длине трубы на повороте. Следовательно, изменение давления может происходить за счет изменения скорости. Это положение отражается уравнением Бернулли, записанным в дифференциальной форме:

. (8.31)

. (8.31)

Подставив значение  из уравнения (8.30), можно получить дифференциальное уравнение:

из уравнения (8.30), можно получить дифференциальное уравнение:

. (8.32)

. (8.32)

Интеграл этого уравнения  показывает, что при движении по криволинейному каналу скорости частиц жидкости убывают с увеличением радиуса по гиперболическому закону. Вследствие этого давление у внутренней стенки становится меньше, чем у внешней.

показывает, что при движении по криволинейному каналу скорости частиц жидкости убывают с увеличением радиуса по гиперболическому закону. Вследствие этого давление у внутренней стенки становится меньше, чем у внешней.

Отсюда ясно, что если перед поворотом скорости и давления жидкости были одинаковы по всему поперечному сечению канала, то при повороте потока картина существенно изменяется. У внешней стенки поворота скорость потока уменьшается, а его давление возрастает, т. е. возникает зона обратного перепада давления. У внутренней стенки дело обстоит по-другому. При входе потока в поворот его скорость увеличивается, а давление падает; возникает зона прямого перепада давления. После поворота величины скоростей и давлений постепенно восстанавливаются до первоначальных значений, при этом у внешней стенки поток ускоряется, а у внутренней - замедляется. Поэтому зона обратного перепада на внутренней стенке формируется уже после поворота.

Подобные явления развиваются и при течении реальной жидкости, однако, они осложняются тем, что в зонах обратного перепада I и II происходит отрыв пограничного слоя от стенки с образованием вихревых областей (рис. 8.8). В этих областях теряется значительная часть энергии движущегося потока.

Еще одним источником потерь энергии при движении реальной жидкости являются вторичные токи (рис. 8.8), которые связаны с поперечным перетеканием жидкости под влиянием возникающего перепада давления между внутренней и внешней стенками поворота. Отметим, что такие токи не зависят от формы сечения потока. Они развиваются в каналах круглого, квадратного и прямоугольного сечения, хотя для последнего характер их развития будет зависеть от соотношения размеров сечения. Благодаря наложению на повороте вторичных течений на основное, они приобретают симметрично-винтовой характер.

Таким образом, потери при повороте складываются из потерь, обусловленных отрывом потока от стенок, развитием вторичных токов и потерь на трение. Наибольшую относительную величину имеют потери в вихревых областях, наименьшую - потери на трение. Отсюда следует, что для уменьшения потерь при повороте, прежде всего, необходимо устранять зоны отрыва потока или существенно сокращать их размеры. Затем следует стремиться к уменьшению интенсивности вторичных потоков и только тогда, когда резервы в этих направлениях исчерпаны, необходимо заботиться об уменьшении шероховатости стен поворота.

В общем случае коэффициент местного сопротивления  при повороте потока зависит от формы поперечного сечения, угла поворота, отношения площадей поперечного сечения канала до поворота и после него, радиусов закругления и т. д. Поэтому теоретическое определение

при повороте потока зависит от формы поперечного сечения, угла поворота, отношения площадей поперечного сечения канала до поворота и после него, радиусов закругления и т. д. Поэтому теоретическое определение  представляет большие трудности. Как правило, формулы коэффициента местного сопротивления при повороте потока выводят на основании экспериментальных данных.

представляет большие трудности. Как правило, формулы коэффициента местного сопротивления при повороте потока выводят на основании экспериментальных данных.

Обработка опытных данных для внезапного поворота (простое или острое колено) приводит к таким результатам: у квадратных труб с сильно развитой шероховатостью  = 1,28, для гладких - 1,16, у круглых - 1,25. Как видно, различия в значениях коэффициента сопротивления получаются не столь значительными.

= 1,28, для гладких - 1,16, у круглых - 1,25. Как видно, различия в значениях коэффициента сопротивления получаются не столь значительными.

При уменьшении угла поворота  происходит уменьшение объема зоны отрыва и вместе с ней уменьшаются потери энергии, которые в этом случае вычисляются по формуле, предложенной И. Д. Семикиным:

происходит уменьшение объема зоны отрыва и вместе с ней уменьшаются потери энергии, которые в этом случае вычисляются по формуле, предложенной И. Д. Семикиным:

. (8.33)

. (8.33)

Если поворот потока совмещается с переходом к другому сечению, то в зависимости от того, сужаться или расширяться будет поток, сопротивление колена будет различным. В самом деле, если поворот потока происходит одновременно с переходом к каналу меньшего поперечного сечения, то потери напора будут меньше, чем в случае колена постоянного сечения. Причина здесь в том, что при повороте с "поджатием" потока скорости у внутренней стенки уменьшаются (после прохождения колена) в гораздо меньшей степени (или совсем не уменьшаются), чем в колене постоянного сечения. В силу этого область обратного перепада давления на внутренней стенке существенно сокращается, а может и вообще исчезнуть. При повороте с расширением наблюдается обратная картина: скорость у внутренней стенки после прохождения колена замедляется сильнее, чем в канале постоянного поперечного сечения. Поэтому область обратного перепада давления, а, следовательно, и потери напора резко возрастают.

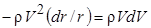

Существенное влияние на коэффициент сопротивления оказывает закругление стенок поворота, что видно из экспериментальных данных, приведенных на рис. 8.9; они свидетельствуют о том, что округление внутренней стенки более эффективно, чем внешней. Это и понятно, ибо при прямоугольной внутренней стенке имеет место бесконечный разрыв конвективного ускорения  , что приводит к очень сильному вихреобразованию. Увеличение радиуса закругления внешней стенки в этом случае практически ничего не изменяет. Более того, начиная с некоторого значения

, что приводит к очень сильному вихреобразованию. Увеличение радиуса закругления внешней стенки в этом случае практически ничего не изменяет. Более того, начиная с некоторого значения  ,

,  увеличивается, так как при неизменном положении внутренней стенки увеличение

увеличивается, так как при неизменном положении внутренней стенки увеличение  внешней эквивалентно уменьшению площади поперечного сечения.

внешней эквивалентно уменьшению площади поперечного сечения.

Рис. 8.9. Зависимость коэффициента сопротивления поворота от относительного радиуса закругления внутренней и внешней стенок для условий: 1 – r 1 = 0, r 2 – var; 2 – r 1 – var, r 2 = 0

Наконец, отметим влияние направляющих лопаток на потери энергии при повороте. Прежде всего, укажем, что установка лопаток имеет смысл лишь в том случае, когда безразмерный радиус закругления по габаритным соображениям не может быть больше единицы, т.е. ( ) < 1. В этом случае, в зависимости от типа лопаток удается уменьшить общее сопротивление при повороте на 72— 87%. В случае же, когда

) < 1. В этом случае, в зависимости от типа лопаток удается уменьшить общее сопротивление при повороте на 72— 87%. В случае же, когда  > 1, постановка лопаток и любое изменение формы колена не может привести к сколь-нибудь значительному снижению потерь, потому что любые направляющие лопатки, поставленные в колено, увеличивают сопротивление трения. Снижение потерь энергии при установке лопаток происходит за счет создания дополнительного сопротивления потоку. Лопатки замедляют поток у внутренней стенки поворота, что способствует в силу постоянства секундного расхода ускорению потока у внешней стенки. И хотя при установке направляющих лопаток в колене потери на трение увеличиваются, размеры зон обратного перепада давления при этом резко уменьшаются. Уменьшаются и суммарные потери энергии.

> 1, постановка лопаток и любое изменение формы колена не может привести к сколь-нибудь значительному снижению потерь, потому что любые направляющие лопатки, поставленные в колено, увеличивают сопротивление трения. Снижение потерь энергии при установке лопаток происходит за счет создания дополнительного сопротивления потоку. Лопатки замедляют поток у внутренней стенки поворота, что способствует в силу постоянства секундного расхода ускорению потока у внешней стенки. И хотя при установке направляющих лопаток в колене потери на трение увеличиваются, размеры зон обратного перепада давления при этом резко уменьшаются. Уменьшаются и суммарные потери энергии.

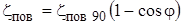

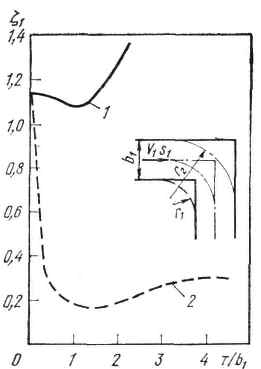

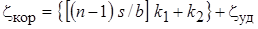

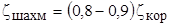

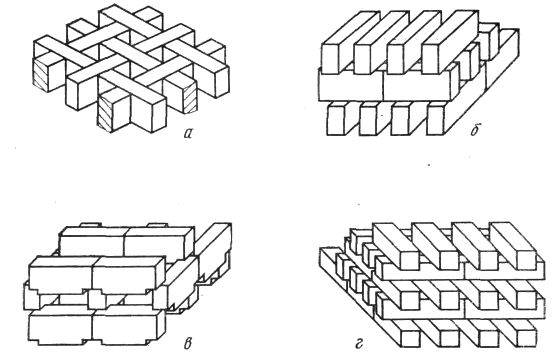

Внешнее обтекание пучка труб. Пучки труб при поперечном их обтекании используются в металлургической теплотехнике как элементы рекуперативных теплообменных аппаратов. Коэффициент сопротивления пучка в общем случае зависит от расположения труб в нем (рис. 8.10), количества рядов труб в пучке, режима течения среды, угла атаки (набегания) среды на пучок и других параметров. Если число Rе рассчитывать по диаметру, скорости газа в просветах между трубами, а свойства газа определять при температуре стенки, то для Rе  4·104 коэффициент сопротивления собственно пучка при углах атаки 90o может быть найден следующим образом.

4·104 коэффициент сопротивления собственно пучка при углах атаки 90o может быть найден следующим образом.

Рис. 8.10. Расположение труб в пучке: а – коридорное; б – шахматное

Для коридорного пучка:

; (8.34)

; (8.34)

для шахматного пучка труб:

, (8.35)

, (8.35)

где  ,

,  ; n - число рядов труб вдоль канала, в котором установлен пучок; s - продольное расстояние между осями труб;

; n - число рядов труб вдоль канала, в котором установлен пучок; s - продольное расстояние между осями труб;  - полуширина поперечного просвета между трубами,

- полуширина поперечного просвета между трубами,  - поперечное расстояние между осями соседних рядов труб,

- поперечное расстояние между осями соседних рядов труб,  - потери энергии на удар при выходе из последнего ряда труб.

- потери энергии на удар при выходе из последнего ряда труб.

Ниже приведен поправочный коэффициент, на который необходимо умножить z при Rе <

Re×10-4 ...... 0,4 0,6 0,8 1,0 2,0 3,0

Коридорный.... 1,41 1,31 1,25 1,21 1,10 1,02

Шахматный..... 1,70 1,52 1,43 1,37 1,18 1,08

При других углах набегания на пучок (град): 60, 45, 30 его сопротивление соответственно уменьшается на 14—18%; 43—46%; 66—70%. Меньшие значения относятся к шахматным пучкам, большие - к коридорным.

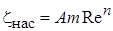

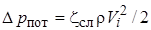

Регенеративные насадки. В металлургии регенеративные теплообменники изготавливаются из обычного или специального огнеупорного кирпича, способного выдерживать требуемые температуры газовых сред. Возможные схемы укладки кирпичей в насадке показаны на рис. 8.11. Сопротивление насадки любого типа подсчитывается по общепринятой формуле (8.1), в которой V отражает скорость газа в насадке и рассчитывается по ее живому сечению. Коэффициент сопротивления насадки Каупера определяется по формуле (8.3), так как ее элемент представляет собой сплошной канал квадратного сечения. Для насадок других типов, как показали исследования выполненные во Всероссийском НИИ металлургической теплотехники, коэффициенты сопротивления могут быть представлены в общем виде уравнением:

(8.36)

(8.36)

для любого числа рядов кирпичей по ходу газа в насадке m. Числовые значения величин A и п в зависимости от геометрических параметров насадки приведены в табл. 8.2. Необходимо заметить, что для реальных конструкций регенеративных теплообменников аэродинамическое сопротивление на входе в насадку и выходе из нее по сравнению с общим сопротивлением насадки незначительно, что позволяет пренебречь им.

Рис. 8.11. Схемы укладки кирпичей в регенеративных насадках: а – Каупера; б – Сименса коридорная; в – Петерсена; г – брусковая

Таблица 8.2. Характеристики регенеративных насадок и данные для расчета их аэродинамических сопротивлений

| Тип насадок | Размер кирпича, мм | Размер ячейки, мм | Расстояние между рядами по глубине насадки, мм | А | n |

| Коридорная | 230  113 113  65 65 | 165  165 165 | 0,272 | - 0,07 | |

| « | 120  120 120 | 0,300 | - 0,06 | ||

| « | 50  50 50 | 0,434 | - 0,05 | ||

| Шахматная | 230  113 113  65 65 | 120  120 120 | 0,788 | - 0,03 | |

| Брусковая | 230  65 65  65 65 | « | 0,116 | - 0,02 | |

| Петерсена I | 185  113 113  (65 (65  20) 20) | « | 0,174 | - 0,05 | |

| Петерсена II | 185  113 113  (65 (65  40) 40) | « | 0,105 | - 0,04 |

Как правило, аэродинамическое сопротивление насадки является определяющим при выборе параметров насадки: размера ячеек, высоты, поперечного сечения и др., когда испытывается недостаток в мощности дутьевых средств. В противном случае эти параметры выбираются из конструктивных соображений по результатам расчета теплообмена и пр. При этом данные о потерях энергии в насадке необходимы для правильного выбора вентилятора и дымососа или дымовой трубы.

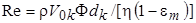

Сопротивление слоя. Данные о сопротивлении слоя необходимы при анализе движения газов и расплавов в слоевых металлургических печах и установках: доменных печах, конвейерных обжиговых машинах, воздухонагревателях с кусковой или шариковой насадкой, шахтных печах для обжига руд, известняка и т. п. Эти печи и установки работают в режиме плотного слоя, характерная особенность которого заключается в том, что куски, частицы в нем постоянно соприкасаются между собой, хотя через него и продувается газ. Аэродинамические характеристики как моно-, так и полидисперсного плотного слоя являются экспериментальными величинами. При обработке экспериментальных данных используют одну из двух совершенно равноправных теоретических схем движения газа в слое:

1 - капиллярную модель (течение в условиях внутренней задачи), которая представляет собой систему каналов с развитой шероховатостью. За счет шероховатости поток газа турбулизуется при значительно меньших числах Rе, чем это наблюдается в прямых каналах и трубах;

2 - модель ансамбля частиц (течение в условиях внешней задачи), в которой течение газа рассматривается как обтекание отдельных элементов (кусков, частиц) слоя. При этом предполагается, что турбулизация является следствием развития последовательных процессов сужения и расширения струй газа в межкусковых пространствах.

Выбор той или иной модели отражается на значении определяющего размера, как характеристики слоя. Для первой модели таким размером будет гидравлический диаметр канала  , а для второй — диаметр куска, частицы

, а для второй — диаметр куска, частицы  . Независимо от типа модели сопротивление слоя рассчитывается по формуле, аналогичной (8.1):

. Независимо от типа модели сопротивление слоя рассчитывается по формуле, аналогичной (8.1):

, (8.37)

, (8.37)

в которой для первой модели ( ) соответствует истинной скорости газа в каналах слоя, а для второй (

) соответствует истинной скорости газа в каналах слоя, а для второй ( ) соответствует условной скорости газа, рассчитываемой по объемному расходу газа и всей площади поперечного сечения слоя. Естественно, что числовые значения

) соответствует условной скорости газа, рассчитываемой по объемному расходу газа и всей площади поперечного сечения слоя. Естественно, что числовые значения  в зависимости от выбора модели будут разными, хотя итоговые данные по сопротивлению слоя для одних и тех же условий будут всегда одинаковыми. Это является следствием условностей в обработке экспериментальных результатов по продувке плотного слоя.

в зависимости от выбора модели будут разными, хотя итоговые данные по сопротивлению слоя для одних и тех же условий будут всегда одинаковыми. Это является следствием условностей в обработке экспериментальных результатов по продувке плотного слоя.

Исторически сложилось так, что в металлургии большее распространение получила модель ансамбля частиц. Поэтому, приводимые ниже формулы относятся к этой модели, для которой

, (8.38)

, (8.38)

где Н - высота слоя;  - порозность — доля свободного объема по отношению к объему, занятому слоем; Ф - коэффициент формы кусков, частиц, определяемый как отношение поверхности шара

- порозность — доля свободного объема по отношению к объему, занятому слоем; Ф - коэффициент формы кусков, частиц, определяемый как отношение поверхности шара  , имеющего тот же объем, что и данный кусок, и поверхности куска

, имеющего тот же объем, что и данный кусок, и поверхности куска  , т. е.

, т. е.  и

и  - общий коэффициент сопротивления слоя, отражающий влияние всех источников аэродинамических потерь энергии. Для полидисперсного слоя значение

- общий коэффициент сопротивления слоя, отражающий влияние всех источников аэродинамических потерь энергии. Для полидисперсного слоя значение  может быть найдено из выражения:

может быть найдено из выражения:

, (8.39)

, (8.39)

где  ;

;  - порозность фракции с наименьшим размером кусков;

- порозность фракции с наименьшим размером кусков;  - порозность смеси.

- порозность смеси.

Сопротивление полидисперсного слоя обычно выше сопротивления слоя, состоящего из частиц одного размера. Поэтому одним из главных путей улучшения аэродинамических характеристик шихты является отсев мелочи, загрузка в печь шихт одинаковых фракций.

2015-05-13

2015-05-13 8947

8947