Теория точности

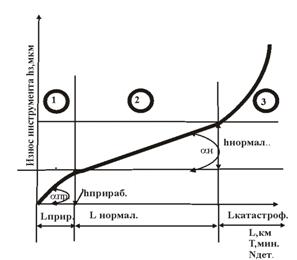

Погрешность, являющаяся следствием размерного износа режущего инструмента (РИ) и неточностью его изготовления. В зависимости от режимов (условий) резания, свойств обрабатываемого материала и т.д. РИ может изнашиваться по передней, задней или обеим поверхностям. Превалирующий износ инструмента по задней поверхности наблюдается при обработке сталей с малыми толщинами сечения среза (а£0,15мм) и низкими скоростями резания. Это протяжки, метчики, ,фасонные резцы, зуборезные инструменты и др. Причина: в случае, когда r»аz наблюдается упругоепоследействие, путь по задней пов-ти больше из-за усадки стружки и т.д.; Преимущественный износ по передней пов-ти наблюдается в случае больших высокой температуры резания. Например, при обработке стали без СОТС с высокими скоростями резания и большими толщинами среза (аz >0,5мм); При работе с СОТС резцы из БС, как правило, одновременно изнашиваются по передней и задней поверхностям одновременно. На практике это наиболее часто встречающийся вид износа. Физические аспекты причин износ РИ рассматривались в курсе резания материалов (пластическая деформация и выкрашивание режущей кромки, диффузия и др.). Диаграмма износа РИ, как правило, аналогична износу большинства деталей машин при трении (см. рис.1):

ский (резкий) износ (зона3). Обозначим hпр.-начальный износ инструмента (приработка резца);hнорм.- период установившегося износа (нормальный износ);hкат.- катастрофический износ, когда режущий инструмент нельзя эксплуатировать;Yо-относительный (удельный) износ. Он определяется по зависимости: Yо=tgaн =hнорм./Lнорм. [мкм/км] hрез.=hпр. + Lрез. (hнорм./Lнорм.) Обычно предусматривают эксплуатацию инструмента с запасом до выхода на заданное значение L,км. Величины hпр.и Yо зависят от таких факторов как вид обработки, обрабатываемого материала, материала режущего инструмента, типа инструмента и др. Например, для точения и растачивания их значения приведены в табл.1. Табл.1.

Режимы резания также влияют на характер износа инструмента и особенно скорость резания (см. рис.2).

РИ, а, следовательно, и накопленную погрешность от износа;б)- установив (или задав) допустимый износ РИ можно рассчитать путь проходимый им, а, следовательно, и период резания (кол-во обработанных изделий и т.д.), т.е. расчетным путем установить период размерной стойкости РИ. Такая задача обычно ставится при работе на автоматических линиях (АЛ) и при работе на предварительно настроеннных станках со сложной наладкой. Целесообразно, чтобы периоды переналадки оборудования производились в обеденный перерыв или между сменами, т.е. чтобы период стойкости РИ равнялся смене или ½ смены. Примечание:При обработке методом индивидуального получения размеров (метод пробных ходов и промеров), а также при использовании активного метода управления размерами износ РИ не оказывает влияния на точность партии заготовок. Однако в любом случае износ РИ приводит к погрешности формы при обработке крупногабаритных заготовок, когда у одной детали путь резания достаточно велик. Для уменьшения влияния размерного износа РИ на точность необходимо: - производить периодическую подналадку РИ на требуемый размер до его переточки; - при работе многолезвийным РИ следует стремиться к увеличению числа режущих лезвий; - прибегать к повышению качества режущих кромок, что приводит к снижению hпр. Кроме непосредственного влияния на изменение размера изделия износ РИ оказывает косвенное влияние на точность за счет увеличения составляющих силы резания или их перераспределения. Неточность изготовления мерных и фасонных РИ также приводит к образованию погрешности обработки (наряду с износом) поскольку их размеры непосредственно переносятся на изделия (это сверла, зенкера, развертки, протяжки и т.д.) с одной стороны, а с другой, из-за разбивки отверстий, которая возникает по причине неуравновешенности радиальной силы, отклонения от соосности базового хвостовика и режущей части. Допуски на изготовление сверл оговорены соответствующими Гостами (Гост 885-64). Допуски на диаметры зенкеров и разверток назначаются как часть допуска на обрабатываемый диаметр, что характерно для определения точности мерных РИ. Следует иметь в виду, что на уменьшение погрешности при обработке мерными РИ оказывают СОТС, кондукторные втулки, величина износа и др Погрешности,вызываемые тепловыми деформациями обрабатываемой заготовки, станка (МРС) и инструмента ( тепловой фактор) Температурные погрешности элементов системы СПИД оказывают существенное влияние на точность обработки и могут превышать величины допусков на изготовление деталей и, особенно, при чистовой и окончательной обработке. В процессе выполнения ТО источниками тепла, приводящими к образованию погрешностей являются: 1.- тепло, выделяемое при резании; 2.- тепло, выделяемое в самом металлорежущем станке или получаемое из внешней среды; Наиболее существенное влияние на точность оказывают: а)- нагрев станка; б)- нагрев РИ; в)- нагрев обрабатываемой детали; Примечание: нагрев приспособления особого влияния не оказывает по причине незначительной температуры нагрева в процессе работы. Как установлено практикой система СПИД может находиться в 2-х температурных режимах: - нестационарном, когда происходит изменение температуры; - стационарном, когда наступает тепловое равновесие системы; Проявление погрешностей за счет тепловых деформаций происходит лишь в период нестационарного периода, т.е. при наступлении теплового равновесия погрешности не проявляются. |

|

Температурные деформации режущего инструмента Температурные деформации станка Влияние усилия зажима заготовки на погрешность обработки Вернуться в оглавление: Машиностроение |