Бесцентровые круглопалочные станки (рис. 118, е, ж, 120) предназначены для проведения цилиндрической обработки удлиненных деталей по проходной схеме при осевой подаче заготовки. На существующих станках (КПА) изготавливаются детали диаметром 8... 50 мм. В качестве режущего органа используется полая ножевая головка с резцами, режущие кромки которых обращены к оси вращения, вдоль которой подается заготовка.

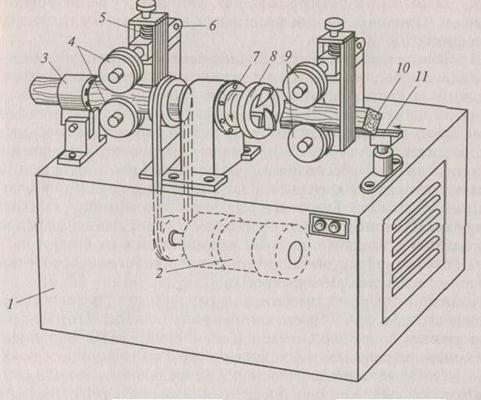

Рис. 120. Круглопалочный станок КПА20-1

В станках КПА20-1 (рис. 120) заготовка 10 квадратного сечения с лотка 11 коническими вальцами 9 подается в ножевую головку 8, которая закреплена на шпинделе 7. Шпиндель получает вращение от электродвигателя 2 через клиноременную передачу. Задние вальцы 4 с полуцилиндрической рабочей поверхностью — сменные и устанавливаются в зависимости от диаметра получаемого изделия. Прижим вальцов осуществляется пружинами 5. Привод вальцов осуществляется от общего электродвигателя 2 через редуктор и систему передач. Передаточный механизм обеспечивает скорость подачи в интервале 5... 15 м/мин. Для центрирования детали при выходе из станка и уменьшения ее колебаний устанавливается направляющая втулка 3. Все механизмы станка смонтированы на станине 7. Верхние вальцы 4 и 9 отклоняются на осях 6, что обеспечивает прижим заготовки.

|

|

|

Наладка токарных станков. Наладка осуществляется в следующей последовательности:

1. Выбор и установка резца. Резец выбирают в зависимости от характера выполняемой работы. На станках с механической подачей резец закрепляют в резцедержателе. Для черновой обработки

используют обдирочный резец, для чистовой — резец с прямым лезвием. При выполнении фасонных работ используют специальные фасонные резцы.

2. Закрепление заготовки. В зависимости от длины и формы заготовки закрепляют в центрах, патроне или на планшайбе. В зависимости от длины заготовки заднюю бабку перемещают по продольным направляющим станины и фиксируют в нужном положении. Зажимают заготовку пинолью задней бабки. Для точения конусных изделий заднюю бабку смещают в поперечном направлении на величину, обеспечивающую необходимую конусность. Короткие заготовки закрепляют в патроне, который навинчивают на шпиндель. Наиболее удобны в работе патроны с раздвижными кулачками. Заготовки большого диаметра и малой длины закрепляют болтами на планшайбе, которая навинчивается на шпиндель.

3. При ручной подаче подручник на станке устанавливают таким образом, чтобы его рабочая кромка была как можно ближе к обрабатываемой поверхности заготовки и по высоте располагалась на уровне оси центров. По мере уменьшения диаметра заготовки рабочую кромку подручника перемещают в поперечном направлении, сохраняя минимальное расстояние до обрабатываемой поверхности.

|

|

|

4. Установка частоты вращения шпинделя в зависимости от диаметра заготовки и ее плотности. При этом исходят из величины скорости резания: при обработке мягкой древесины она должна быть 10... 12 м/с, твердой 0,5...3 м/с.

5. Установка скорости подачи. Продольная подача при черновой обработке устанавливается в пределах 1,6...2 мм, при чистовой — не более 0,8 мм на один оборот шпинделя, поперечная подача — не более 1,2 мм на один оборот шпинделя.

6. Проверяют работу станка на холостом ходу с обработкой пробных деталей.

2014-02-09

2014-02-09 1049

1049