Классификация головного оборудования для продольного распиливания бревен и брусьев

Головное лесопильное оборудование — это первичное оборудование для раскроя круглых лесоматериалов на двух- и четырехкантные брусья и доски для дальнейшей переработки. В качестве головного оборудования используются лесопильные рамы, ленточно-пильные, круглопильные и агрегатные (фрезернопильные и фрезерно-брусующие) станки.

В мировой практике на подавляющем большинстве крупных и малых лесопильных заводов в качестве головного оборудования используются ленточнопильные станки. Это объясняется рядом их преимуществ: ширина пропила в 2...5 раз меньше, чем у круглопильных станков, и в 1,1...1,5 раза меньше, чем у лесопильных рам; отпадает необходимость в индивидуальной сортировке бревен; имеется возможность изменения толщины пиломатериалов, выпиливаемых из каждого бревна, что позволяет производить индивидуальное распиливание с учетом особенностей формы и качества лесоматериалов и тем самым максимизировать объемный и ценностный выход пиломатериалов, и др. Последнее может являться решающим, если учесть возрастающую стоимость древесного сырья и экологические требования к его сохранению.

|

|

|

Исторически сложилось так, что в нашей стране до последнего времени основным головным оборудованием в лесопильных потоках были двухэтажные, а на малых предприятиях одноэтажные лесопильные рамы.

Оборудование этой группы предназначено для изготовления сборочных заготовок и изделий с клеевым соединением элементов: сращивание по длине, толщине и ширине заготовок, сборка и т.д.

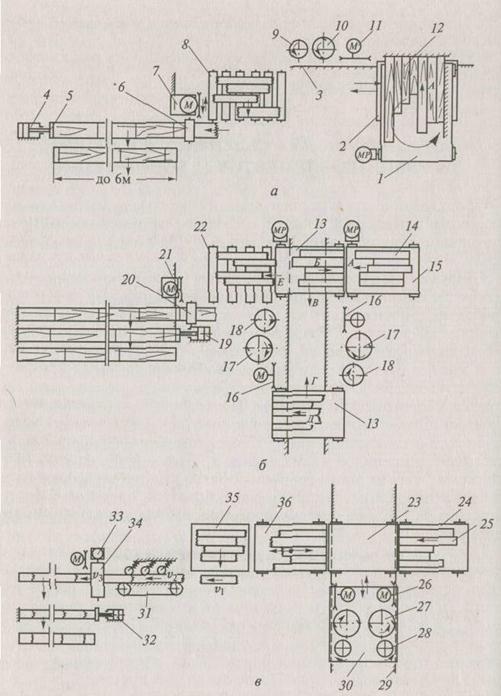

Оборудование для сращивания по длине. Существует большое разнообразие схем и конструкций этого оборудования. На рис. 144, а приведена линия с ручным управлением. Заготовка 12 загружается на стол 1 консольной каретки 2 Стол представляет собой ленточный конвейер, смонтированный на поворотной плите. Конвейер имеет реверсивный малогабаритный привод МР (мотор-редуктор). Включается конвейер, и заготовки, перемещаясь по стрелке А, прижимаются к линейке. После выравнивания торцов срабатывает пневмоприжим заготовок к столу, и каретка начинает движение подачи по направляющей 3. Последовательно происходит выравнивание торцов пилой 77, нарезание зубчатого шипа фрезой 10 и нанесение клея на шипы валиком 9. Затем каретка возвращается в исходное положение, заготовки освобождаются, происходит поворот стола на 180° — и цикл базирования заготовок и их обработки повторяется.

Обработанные с двух сторон заготовки смещаются на рольганг 8 и вручную подаются на приводные вальцы 6, которые торец в торец подают их в пресс. Приводная станция состоит из регулируемого электродвигателя и редуктора. Лента заготовок доходит до упора 5 и включается механизм прессования. Пневмоцилиндр 4 создает усилие прессования в продольном направлении и одновременно опускается верхняя плита пресса, предотвращая выгибание ленты заготовок вверх. После окончания прессования включается пильный суппорт 7, который торцует ленту, подвижный упор 5 и верхний прижим возвращаются в исходное положение, и толкатели сбрасывают склеенную доску на приемный стол.

|

|

|

В автоматической линии (рис. 144, б) заготовки 14 укладываются на подающий конвейер 75, который переносит их по стрелке А на конвейерный стол 13 подвижной каретки. Конвейер стола включается и, перемещая заготовки по стрелке Б, выравнивает по опустившемуся упору торцы заготовок. Каретка движется по стрелке В, и заготовки последовательно обрабатываются

Рис. 144. Оборудование для сращивания заготовок по длине:

а — с ручным перемещением заготовок; б, в — автоматические линии

пилой 16, фрезой 17 и клеенамазывающим валиком 18. Затем конвейер 13 выключается вновь и, перемещая заготовки по стрелке Д, выравнивает их торцы. Каретка движется по стрелке Г, и происходит зарезка шипов на противоположных сторонах заготовок. Когда каретка останавливается в исходном положении, выключаются конвейеры 13 и 75, и обработанные заготовки по стрелке Е выгружаются на рольганг 22, а новая их партия по стрелке А поступает на каретку.

Затем заготовки автоматически поступают на участок сборки и с помощью приводных вальцов 20 одна за одной подаются до неподвижного упора. Одновременно происходит подпрессовка. Включается пильный суппорт 21 и торцует полосу на заданный размер, после чего она перемещается в пресс. Пневмоцилиндр 19 создает усилие прессования, а верхняя плита пресса предотвращает выгибание полосы. Склеенная доска выталкивается на приемный стол.

В автоматической линии, изображенной на рис. 144, в, заготовки 25 загружаются на конвейер 24 и выравниваются по упору. Все обрабатывающие шпиндельные головки 26, 27, 28 смонтированы на одной суппортной каретке 30, которая вместе с промежуточным конвейером 23 перемещается по направляющим 29. Во время ее движения происходит обработка заготовок. После возвращения каретки в исходное положение обработанные с одной стороны заготовки перемещаются на конвейер 36, а новые загружаются на конвейер 24. При следующем ходе каретки происходит одновременная обработка обеих групп заготовок.

Обработанные заготовки выгружаются на стол 35, а затем автоматически подаются на участок подпрессовки, оснащенный конвейером 31 и прижимными роликами. Подпрессовка происходит из-за разницы скоростей подачи конвейера и вальцов 34 с тормозом 33. Длина полосы заготовок определяется подающими вальцами, соединенными с шаговым двигателем. По его команде происходит торцовка полосы. Прессование осуществляется пневмоци-линдром 32 по приведенной выше схеме.

2014-02-09

2014-02-09 879

879