Процессы распада аустенита делят на 2 вида

7) Диффузионное превращение – перлитное и бинитное

8) бездиффузионное превращение (сдвиговое - мартенситное)

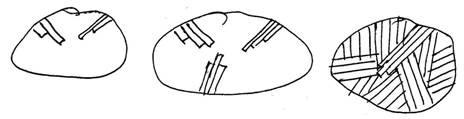

Перлитное превращение аустенита начинается при охлаждении ниже температуры А1, превращение аустенита в феррит начинается на границах зерен, поскольку феррит содержит значительно меньше углерода, то при образовании кристалла феррита, примыкающие к нему области обогащаются углеродом, и в результате в них формируются кристаллы цементита.

Рядом происходит объединение области углеродом, поэтому там облегчается полиморфные превращения аустенита в феррит.

Формируется структура пластинчатого типа в колонии параллельных пластин перлита растут до соприкосновения, поэтому каждое зерно аустенита содержит несколько перлитных колоний.

Бинитное превращение протекает в интервале температур между перлитом и мартенситом и имеет черты обоих превращений. При бинитном превращении происходит диффузионное перераспределение углерода и сдвиговое полиморфное превращение. При этом образуется смесь альфа-фазы и карбида, которая называется бинит. Предполагается что превращение начинается с перераспределения углерода, в результате которого одни ионы аустенита обогащаются углеродом, другие обедняются, с уменьшением количества углерода повышается температура Mn (начало мартенситных превращений) и в объединенных областях протекает полиморфное превращение по мартенситному механизму.

В областях обогащенных углеродом образуются карбиды, бинит образовавшийся при температурах 400-500 называется верхний бинит, а при более низких температурах нижний бинит. Верхний бинит отличается от нижнего составом бинитной фазы.

В верхнем бините карбидная фаза цементит, в нижнем бините промежуточный σ карбид.

Наилучшем сочетанием прочность и вязкости обладает нижний бинит.

В.№36Термообработка сталей. Понятие отжига I рода. Виды отжига сталей I рода (диффузионный, рекристаллизационный, отжиг для снятия напряжений): особенности, назначение, температура нагрева, выдержка, охлаждение

Термическая обработка сталей.

Отжиг – заключается в нагреве до температуры выше А1 выдержки при этой температуре, и медленном охлаждении преимущественно с печью.

Цель отжига: получение однородной, равновесной структуры, свободной от остаточных напряжений.

Отжиг первого рода – особенностью является то, что он протекает не зависимо от фазовых превращений в стали.

Виды отжига первого рода

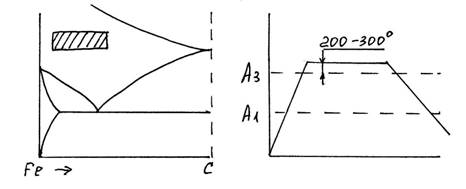

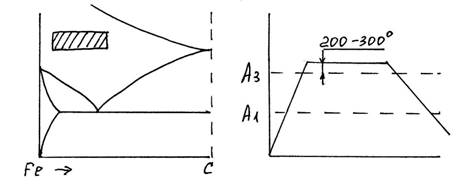

1) Гомогенизирующий отжиг (диффузионный) проводят для выравнивания химических составов в стальных отливках, заключается в нагреве до температуры на 200-300 выше А3, выдержке при этой температуре и охлаждении в печи.

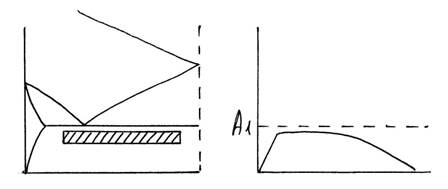

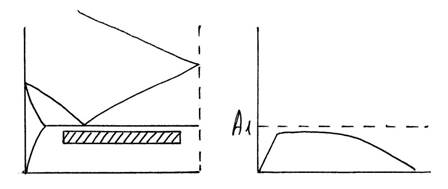

2) Рекристаллизационный отжиг заключается в нагреве холодно-деформируемых полуфабрикатов выше температуры рекристаллизации, выдержки при этой температуре, охлаждение с печью.

Основным процессом рекристаллизационного отжига является рекристаллизация.

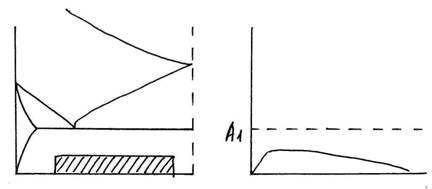

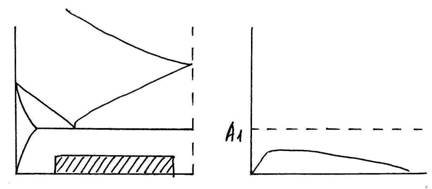

3) Отжиг для снятия напряжений проводится после обработки сталей таких как ковка, сварка, в некоторых случаях после литься.

Заключается в нагреве до температуры 160-400(700), выдержка, и охлаждение.

При этом протекает в основном возврат, что приводит к снижению внутренних напряжений.

В.№37 Термообработка сталей. Понятие отжига II рода. Виды отжига сталей II рода (полнный, неполнный, нормализация, изотермический,): особенности, назначение, температура нагрева, выдержка, охлаждение

Термическая обработка сталей.

Отжиг – заключается в нагреве до температуры выше А1 выдержки при этой температуре, и медленном охлаждении преимущественно с печью.

Цель отжига: получение однородной, равновесной структуры, свободной от остаточных напряжений.

Отжиг первого рода – особенностью является то, что он протекает не зависимо от фазовых превращений в стали.

Виды отжига первого рода

4) Гомогенизирующий отжиг (диффузионный) проводят для выравнивания химических составов в стальных отливках, заключается в нагреве до температуры на 200-300 выше А3, выдержке при этой температуре и охлаждении в печи.

5) Рекристаллизационный отжиг заключается в нагреве холодно-деформируемых полуфабрикатов выше температуры рекристаллизации, выдержки при этой температуре, охлаждение с печью.

Основным процессом рекристаллизационного отжига является рекристаллизация.

6) Отжиг для снятия напряжений проводится после обработки сталей таких как ковка, сварка, в некоторых случаях после литься.

Заключается в нагреве до температуры 160-400(700), выдержка, и охлаждение.

При этом протекает в основном возврат, что приводит к снижению внутренних напряжений.

2015-05-26

2015-05-26 611

611