1.1. Анализ технологического процесса

При работе крана направления движения крана, тележки и крюка постоянно чередуются. Работа механизма подъёма состоит из периодов подъёма и опускания груза и периодов подъёма и опускания пустого крюка. Для увеличения производительности крана используют совмещение операций, например одновременное передвижение крана и тележки. Во время навешивания груза на крюк и освобождения крюка двигатель отключён и механизм подъёма не работает.

По назначению разнообразные грузоподъемные машины можно объединить в три группы:

1) универсальные грузоподъемные машины — краны, лебедки, тали, служащие для подъема и перемещения различных грузов при помощи крюкового подвеса на грузовом тросе;

2) грузоподъемные машины для выполнения определенных технологических операций в промышленности, на транспорте и в строительстве;

3) краны для выполнения строительных, монтажных и ремонтных работ, связанных с перемещением машинного оборудования.

В свою очередь, по условиям работы грузоподъемные машины могут быть условно разделены на следующие группы:

1) машины универсального назначения, используемые для работы в помещениях при повторно-кратковременном режиме и средней продолжительности работы до 16ч в сутки;

2) машины универсального назначения, используемые для работы в помещениях при повторно-кратковременном режиме и средней продолжительности работы от 8 до 24 ч в сутки;

3) машины для выполнения определенных технологических операций, используемые как в помещениях, так и на открытом воздухе при повторно-кратковременном режиме и продолжительностью работы до 24 ч в сутки;

4) машины для выполнения разовых и эпизодических грузоподъемных операций, используемые в кратковременных и в повторно-кратковременных режимах с общим годовым числом часов работы не более 500.

Универсальные грузоподъемные машины изготавливаются с учетом различных условий использования по нагрузке и времени работы, интенсивности проведения операций, степени ответственности операций и в связи с этим могут быть дополнительно отнесены к нескольким усредненным категориям использования.

Механизмы для выполнения определенных технологических операций, а также механизмы для эпизодической работы имеют вполне определенные условия использования соответственно их назначению. С целью систематизации всего многообразия режимов работы грузоподъемных машин Госгортехнадзор установил следующие категории режимов работы механизмов с машинным приводом: легкий—Л; средний—С; тяжелый—Т; весьма тяжелый—ВТ.

Ряд кранов, предназначенных для технологических комплексов, в последнее время проектируется для использования при более сложных режимах работы электропривода по сравнению с режимом ВТ, определяемым действующей классификацией Госгортехнадзора. Этот режим характеризуется продолжительностью включения до ПВ=100% при числе включений в час 600 и выше. Для этих случаев вводится новая категория режима: особо тяжелый—ОТ. В настоящее время существует стандарт, предусматривающий пять категорий режимов, включая режим ОТ. С учетом этого в соответствующих разделах справочника приводятся рекомендации по использованию электрооборудования для пяти категорий режимов, включая режим ОТ.

Скорости перемещения грузов определяют производительность и мощность механизмов и выбираются с учетом эффективности выполнения грузоподъемных операций, т. е. получения необходимого времени операции при наименьшей первоначальной стоимости механизмов крана. Выбор оптимальной скорости является важной задачей, необходимое решение которой может быть найдено только на основе учета факторов производительности, затрат энергии, возможности и эффективности регулирования скорости, а также технико-экономической оценки системы регулирования.

За последние годы были проведены исследования, связанные с оптимизацией скоростных параметров быстроходных грузоподъемных машин. В результате этих исследований установлено, что при повышении скоростей до определенных пределов производительность машин растет вместе со скоростью, однако при дальнейшем повышении скоростей может произойти снижение производительности за счет увеличения времени разгона и торможения механизмов крана. Определив эквивалентный к. п. д. механизма как отношение полезной работы по перемещению груза за один цикл к общим затратам энергии на выполнение всех операций цикла и обозначив его через hэкв, можно установить зависимость:

n=f(Nhэкв)

Анализ скоростных параметров показывает, что для каждого вида механизмов (подъема, поворота и горизонтального перемещения) имеются пределы скоростей, превосходить которые нецелесообразно.

Скорости грузоподъемных механизмов выбираются исходя из следующих предпосылок:

1) номинальная скорость определяется условиями технологического процесса, т. е. временем выполнения цикла;

2) номинальная скорость ограничивается мощностью питающей сети или возможностью установки приводного двигателя определенных размеров;

3) номинальная скорость является функцией диапазона регулирования при заданной минимальной скорости механизма.

4) номинальная скорость должна обеспечить наибольшую производительность при наименьших затратах энергии.

Для всех перечисленных случаев, кроме первого, предельное значение скорости не должно превышать установленных значений, а для четвертого случая это значение и является искомым. Для первого случая скорость может иметь любое необходимое значение, но при этом следует иметь в виду, что при превышении определенных значений скоростей время операции сокращаться не будет, если не будут применены системы со специальными параметрами регулирования.

При выборе номинальной скорости иногда решающее значение имеют минимальные скорости, определяемые технологией переработки разнообразных грузов. В настоящее время для большинства технологических процессов переработки грузов получены оптимальные значения минимальных скоростей для точной установки грузов. В специальных таблицах приведены данные минимальных скоростей перемещения грузов для различных видов механизмов. Пользуясь этими значениями, можно при заданной номинальной скорости установить требуемые диапазоны регулирования скорости либо для известного и достижимого диапазона регулирования выбрать номинальную скорость.

Выбор промежуточных фиксированных скоростей, прежде всего, зависит от способностей человека воспринять разницу скоростей соседних фиксированных положений и на основе восприятия этой разницы осуществлять последующие операции управления. Практикой установлены значения ступеней нарастания скоростей механизмов подъема. Регулирование скорости механизмов горизонтального перемещения в промежутке между максимальной и минимальной скоростями часто осуществляется путем изменения интенсивности разгона или торможения с учетом необходимых ускорений.

Производительность и число включений в час грузоподъемных машин неразрывно связаны со скоростными параметрами. Производительность машин соответствует времени завершения операции по переработке груза. Сокращение времени одной операции при определенной траектории движения груза определяет повышение производительности машины. Каждая машина может иметь фактический или условный цикл проведения грузоподъемной операции.

При номинальной или расчетной грузоподъемности производительность механизма, число циклов в час, может быть представлена в виде:

N = 3600/S(DLк/nср.k)+tпауз

где DLк — значение k-й составляющей перемещения груза в пределах одного цикла, м; vср.k — средняя скорость, м/с; tпауз — время пауз для захвата и освобождения груза, с.

Под полным циклом грузоподъемной операции следует иметь в виду застроповку груза, выбирание слабины каната, подъем груза и его перемещение в необходимую точку, спуск и установку груза, расстроповку я обратное перемещение для начала новой операции. При этом механизмы грузоподъемного устройства имеют минимально необходимое обязательное число включений. Однако по разным причинам в течение цикла оператор производит еще ряд дополнительных включений, связанных с несовершенством системы регулирования, колебаниями груза на гибкой подвеске, недостаточным опытом управления и т.п. Количество таких дополнительных включений может в 2—4 раза превысить число необходимых включений.

Важной задачей разработки высокоэффективных грузоподъемных машин является приближение фактического числа включений к минимально необходимому. В настоящее время наиболее качественные системы регулирования позволяют обеспечить выполнение операций со средним числом включений лишь в 1,5 раза большим минимально необходимого, в то время как наиболее массовые системы параметрического регулирования требуют до 20—30 включений на один цикл перемещения груза, что в 5—6 раз превышает минимально необходимое число включений. Число включений в час у различных механизмов может составлять от 40—60 при режиме Л; до 500—600 — для режима ВТ. При создании и освоении производства систем управления, обеспечивающих устойчивые скорости с широким диапазоном их изменения, происходит общая тенденция снижения числа включений механизмов при одновременном повышении производительности перегрузочных работ.

| Ф500 |

|

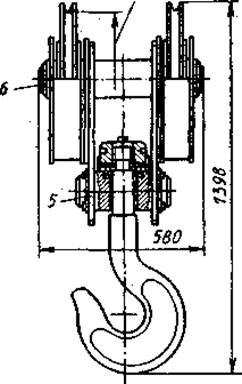

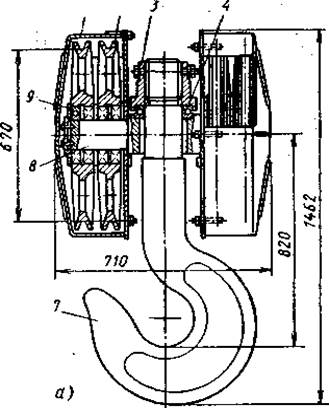

Крюковые подвески бывают укороченные (рис. 1.1 а) и нормальные (рис.1.1 б). У первых блоки установлены на оси, а крюк смонтирован на траверсе, у вторых — на консолях траверсы, являющейся в этом случае одновременно и осью блоков. Укороченные подвески позволяют в результате уменьшения высоты подвески получить большую высоту подъема груза.

Крюковые подвески бывают укороченные (рис. 1.1 а) и нормальные (рис.1.1 б). У первых блоки установлены на оси, а крюк смонтирован на траверсе, у вторых — на консолях траверсы, являющейся в этом случае одновременно и осью блоков. Укороченные подвески позволяют в результате уменьшения высоты подвески получить большую высоту подъема груза.

| б) |

| 1 2 |

Рис. 1.1. Крюковые подвески различной грузоподъемности:

а—укороченная 50 т; б—нормальная 20 т; 1—кожух; 2—блок; 3—гайка; 4—подшипник упорный;5—щека;6—ось;7—крюк;8—траверса; 9—подшипник

Для обеспечения натяжения канатов без груза масса крюковой подвески составляет 2—5% ее грузоподъемности.

В качестве грузозахватного органа в подвесках используют кованые однорогие (ГОСТ 6627—74) или двурогие (ГОСТ 6628—73) крюки, грузоподъемность которых зависит от режима работы крана.

1.2. Описание промышленной установки.

Мостовой кран – кран мостового типа, мост которого опирается на надземный рельсовый крановый путь, а грузозахватный орган подвешен к грузовой тележке или электротали, перемещающейся по мосту. Мостовые краны общего назначения изготавливают грузоподъёмностью до 320т, специального назначения – до 630 т, пролёты – 60 м, высота подъёма – 50 м. Краны общего назначения используют при монтаже оборудования, производстве ремонтных работ, для технологических работ в цехах основного производства, на складах, при перегрузочных работах.

Металлоконструкция мостового крана состоит из двух основных частей: моста и тележки. Мост перекрывает рабочий пролёт производственного помещения или склада. Он состоит из двух главных и двух концевых балок. Через ходовые колёса механизма передвижения мост опирается на надземные крановые рельсы. Последние закреплены на подкрановых балках, смонтированных на консолях колонн здания или крановой эстакады. Колёса приводятся через передаточный механизм одним или двумя электродвигателями. Ходовые колёса кранов выполняют двухребордными либо безребордными с горизонтальными направляющими роликами. На главных балках закреплены рельсы, по которым перемещается тележка с помощью своего привода. На её раме размещены один или два механизма подъёма груза, каждый из которых состоит из крюковой подвески, канатного полиспаста, барабана, передаточного механизма, тормоза и электродвигателя. Механизмами крана управляют из кабины, подвешенной к металлоконструкции моста, что позволяет иметь наилучший обзор и безопасность работы, а при необходимости – на тележке (имеет возможность автономно перемещаться вдоль пролёта крана).

1.3. Анализ взаимодействия оператор – промышленная установка.

При улучшении условий труда крановщика повышается производительность труда и обеспечивается большая безопасность при производстве работ. При создании крана, компоновке рабочего места (кабины управления, разработке пультов и органов управления) учитывают требования эргономики — совокупность требований, предъявляемых к условиям труда, производственной среде и средствам производства. Очень важно приспособить систему управления краном к возможностям и особенностям человека. Эргономика стремится найти такое оптимальное решение, при котором работа на кране не являлась бы утомительной, человек сохранял в течение рабочей смены физическую и умственную работоспособность, был обеспечен доступ к нему необходимой информации и созданы условия для принятия правильных решений.

Эргономика учитывает, что в течение различных периодов времени (смены, недели, года и т. д.) наблюдаются изменения производительности труда человека, которые зависят от физических факторов, утомления, режима труда и отдыха. Наиболее продуктивным является время с 7 до 9 ч; с 18 ч начинается второй период такого времени. В 14-15 ч, а также около 3 ч утра происходит критический спад производительности, в это время наблюдается наибольшее число ошибок. Человек не всегда одинаково хорошо способен выполнять операции управления, так как основные психофизические характеристики, определяющие его способность к управлению (внимание, восприятие, время, реакция, мышечная сила), не могут держаться на одном уровне длительное время. Они имеют периодические подъемы и спады, которые называются биоритмами и касаются различных проявлений жизни человека от ритмов дыхания и сердечной деятельности до многолетних ритмов творческой активности. Основным считается суточный биоритм изменения психологических характеристик и работоспособности.

К настоящему времени уже достаточно изучены максимальные и оптимальные возможности и скорости движения частей человеческого тела, скорости реакции на сигналы органов чувств, зрительной информации и др. Их и берут в основу проектирования и оборудования пультов и кабин управления, а также оснащения рабочих мест средствами визуальной информации, сигнальными и профилактическими устройствами различного назначения.

Установлено, что скорость реакций на сигналы «к себе» выше, чем «от себя»; сигнал «сверху вниз» тоже выполняется быстрее, чем «снизу вверх». Скорость же рук в горизонтальной плоскости меньше, чем в вертикальной. Для правой руки скорость движения «слева направо» больше, чем в обратном направлении. Кроме того, установлены целесообразные с точки зрения минимального расхода энергии позы при выполнении работ различных видов. Например, точные движения лучше выполняются сидя, чем стоя, сидя удобнее выполнять операции с усилиями до 50 Н (при небольшом размахе движений рук). Операции, требующие значительного размаха рук и усилий более 100 Н, целесообразно выполнять стоя.

Оптимальный темп рабочих движений, составляет: для пальцев—6, для ладони—3 движения за 1 с, для рук и корпуса по 30, для ног—45 движений за 1 мин.

Рабочее место крановщика — часть пространства, в котором человек трудится и проводит большую часть рабочего времени. Оно непосредственно влияет на безопасность труда и сохранение здоровья, повышает эффективность труда. Форма, размеры и организация рабочего места (кабины, пульта управления) определяются как конструктивными особенностями оборудования и экономичностью, так и особенностями деятельности оператора.

Размеры рабочего места должны соответствовать анатомическому строению тела человека и особенностям; характерным для кранового оборудования его движений, обеспечивать удобную рабочую позу и целесообразные движения, нормальную физическую и психологическую нагрузку на человека. При конструировании кранов и их частей учитывают антропометрические данные (размеры) человека среднего роста для создания условий максимальной эффективности труда, безопасной работы и снижения травматизма. Рабочее место (рабочая зона, размеры составных частей рабочего места), предусмотренное для человека среднего роста, (мужчина 175 см, женщина 165 см), пригодно и может быть использовано всеми, чей рост на 12 см больше или меньше. Размеры рабочего места должны обеспечивать возможность быстрого подхода к нему, особенно при аварийной ситуации.

Учитывая, что крановщик работает сидя, при проектировании кресла следует соблюдать следующие правила: высота кресла от уровня пола должна быть 400—500 мм, высота спинки 240—260 мм; кресло должно быть полужестким с подлокотниками и регулироваться от среднего положения вперед и назад на 75 мм, вверх и вниз на 50 мм; опора для ног и подлокотники должны переставляться по высоте, а спинка иметь регулируемый угол наклона.

Понятие «видимость» характеризует расстояние, на которое может четко видеть человек с нормальным зрением. Видимость из кабины определяется расположением кресла, конструкцией и размерами окон кабины, расположением ее на кране.

Размеры окон кабины в значительной степени с учетом угла зрения глаз крановщика определяют важный параметр — угол зрения. Углы зрения, считая от плоскостей, проведенных на уровне глаз, должны быть от горизонтали вверх 60°, вниз 90°, от вертикали — 135° в обе стороны. Обзор с рабочего места должен обеспечивать зрительную ориентацию в необходимых направлениях.

Органы управления — элементы крана для ручного или ножного включения — выключения регулирующих или силовых установок. При управлении возможны два вида нагрузок на мышцы человека: статическая и динамическая. В первом случае мышцы выполняют работу по удержанию органов управления в определенном положении (например, нажатием на педаль). В связи с этим в мышцах через некоторое время возникает боль, а затем усталость, связанная с их недостаточным снабжением кислородом вследствие замедленного поступления крови. Во втором случае для преодоления внешней силы мышцы то сокращаются, то удлиняются, в связи с чем динамическая нагрузка характеризуется более или менее регулярным чередованием напряжения и расслабления мышц. Поэтому динамическая нагрузка как менее утомительная является предпочтительной.

Статическая нагрузка, возникающая при работе органами управления, не должна превышать 15 % максимального усилия руки (ноги) при данной рабочей позе оператора. При усилии, превышающем 25 % максимального усилия, усталость наступает через 5 мин, а при усилии, превышающем 50 %— не более чем через 1 мин.

При компоновке рабочего места и определении зон размещения органов управления учитывают требования, при которых число рабочих движений и их траектории минимальны, а необходимая операция совершается при наименьшем числе движений.

Органы управления следует располагать так, чтобы работа распределялась равномерно между правой и левой рукой крановщика. При этом правой рукой должны выполняться наиболее ответственные операции, требующие точности или мускульной силы. Недопустимо такое размещение органов управления, при котором требуются перекрестные движения рук. Органы управления располагают так, чтобы по возможности свести рабочие движения к движениям предплечья, кисти, пальцев рук, допуская движение плечевого сустава только в виде исключения. Рекомендуемые углы сгибания руки при работе рукояткой: в локтевом суставе — около 80°, в плечевом суставе (от вертикали) вперед — до 35°, назад — до 15°. Основные органы управления, наиболее важные и часто используемые, размещают в оптимальной рабочей зоне, ограниченной дугами, которые описываются каждой рукой при ее повороте в плечевом суставе. Аварийные и ответственные органы управления располагают в оптимальной зоне, второстепенные органы и индикаторные приборы — в предельной зоне.

Педали ножного управления конструируют так, чтобы ноги работали с наименьшим напряжением мышц. Они могут быть двух типов. Когда требуется малое усилие (до 25 Н), педаль выполняют таким образом, чтобы усилие к ней прикладывалось от поворота ступни вниз. При этом при повороте ступни из наклонного вверх до горизонтального положения оптимальным углом считается 10°, максимальным 25°, из горизонтального до наклонного вниз положения — оптимальным углом считается 15°, максимальным 35°. Для создания большого усилия (300—500 Н) при ходе 90—100 мм педали конструируют такими, чтобы использовалась сила мышц всей ноги. Расстояние между педалями должно быть 200—450 мм, расстояние от спинки кресла до оси педали — около 935 мм. После срабатывания на весь ход педаль должна возвращаться в нейтральное положение пружиной, с усилием 70—80 Н. Органы управления, осуществляющие пуск механизмов, должны быть окрашены в черный, серый или белый цвет, а органы управления, отключающие механизмы,— в красный.

Исполнение органов управления должно соответствовать навыкам человека. Органы управления, приводимые в действие правой рукой, должны быть расположены ниже или справа относительно связанных с ними индикаторов, а приводимые левой рукой — ниже или слева. Средства отображения информации — индикаторы следует компоновать на панелях в соответствии с эргономическими принципами. Панель необходимо располагать так, чтобы обеспечить оператору наивысшую эффективность работы. Все элементы панели должны быть хорошо обозримы, различимы и освещены.

Аварийные выключатели следует размещать рационально по отношению к рабочей зоне оператора и его положению во время работы. Рекомендуемое расстояние от индикаторов на панели до оператора 300—800 мм. Выполнение надписей или обозначений на панели должно обеспечивать быстрое и надежное их понимание. Не рекомендуется окрашивать поверхности панелей в яркие цвета, использовать резко контрастирующие тона. Нельзя выполнять их блестящими, отражающими световые лучи. Цветовое решение индикаторов следует выбирать светлее фона поверхности панели. У подвесных пультов заднюю и боковые стенки рекомендуется окрашивать в черный цвет.

Освещение, акустические и микроклиматические условия рабочего места должны быть оптимальными. Рабочее место должно быть защищено от действия вибрации, а по форме и по цвету вызывать положительные эмоции.

Существенным фактором безопасной работы крановщика является количество и качество получаемой информации, особенно своевременной информации об опасной ситуации. Для этого применяют соответствующие знаки и цвета безопасности (ГОСТ 12.4. 026—76). Однако знаки безопасности не могут заменять средства безопасности, а также средства защиты.

1.4. Анализ кинематической схемы, определение параметров и проектирование расчётной схемы механической части электропривода.

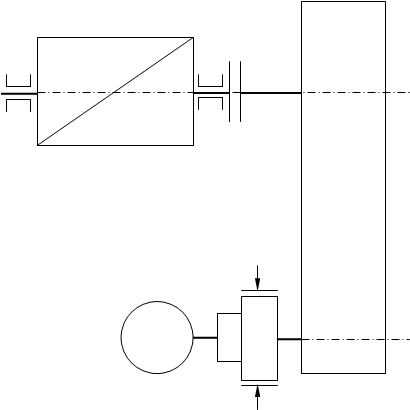

Механизм подъема груза (рис.1.1) состоит из крюковой подвески, полиспаста, барабана, передаточного устройства (редуктора, муфт, валов), тормоза и электродвигателя. Узлы механизма смонтированы на раме тележки или на металлоконструкции крана. Тележка опирается на четыре колеса и перемещается по рельсам с помощью собственного механизма передвижения. При установке узлов механизмов подъема на металлоконструкции крана на тележке монтируют только верхние блоки, а ее перемещение осуществляется канатом тяговой лебедки, кинематическая схема которой аналогична кинематической схеме механизма подъема груза. При выполнении тележки подвесной, она перемещается на четырех двухколесных ходовых тележках, а ее рама содержит две продольные балки, жестко соединенные с передней и шарнирно — с задней балками. В продольных балках закреплены оси блоков полиспаста. Грузовой канат от схода с блоков предохраняется жесткими и отодвигающимися ограничителями.

|  | ||

1 2 3

|

|

5 4

Рис. 1.4.1. Кинематическая схема механизма подъема; 1 —барабан;2 —муфта;3 —редуктор; 4— тормоз;

5—электродвигатель

1.5 Определение путей повышения эффективности установки на основе модернизации системы электропривода, автоматизации установки, введения технологических обратных связей.

Системы управления крановыми механизмами относятся к категории устройств, находящихся под непрерывным контролем оператора, т. е. в этих системах выбор момента начала операции, скоростных параметров и момента окончания, операции осуществляется лицом, управляющим механизмом. В свою очередь система управления должна обеспечивать необходимую последовательность переключений для реализации желаемых скоростных параметров, предотвратить при этом недопустимые перегрузки и обеспечить необходимую защиту.

Все многообразие различных систем управления может быть разделено на следующие группы. По способу управления:

1) управляемые непосредственно силовыми кулачковыми контроллерами, где весь процесс управления, включая выбор необходимых ускорений, осуществляется исключительно оператором;

2) управляемые кнопочными постами, где возможности управления ограничены конструктивными особенностями поста;

3) управляемые сложным комплектным устройством (магнитным контроллером с использованием преобразователя энергии или без него). В этом случае оператор выбирает только необходимые скорости, а процессы разгона, торможения и необходимые промежуточные переключения осуществляются автоматически.

По условиям регулирования:

1) с регулированием скорости ниже номинальной с регулированием скорости выше и ниже номинальной;

2) с регулированием ускорения и замедления.

Параметры регулирования систем управления неразрывно связаны с регулировочными свойствами приводных электродвигателей.

В крановом электроприводе используется следующие типы электродвигателей:

1) электродвигатели постоянного тока с последовательным или независимым возбуждением. Они допускают регулирование скорости, ускорений и замедлений путем регулирования подводимого к якорю двигателя напряжения и тока возбуждения;

2) асинхронные электродвигатели переменного тока с короткозамкнутым ротором. При постоянной частоте сети они имеют практически постоянную частоту вращения, а при регулируемой частоте сети допускают регулирование частоты вращения соответственно изменению частоты преобразователя;

3) асинхронные электродвигатели переменного тока с короткозамкнутым ротором и двумя или тремя обмотками на статоре с разным числом полюсов. Они допускают регулирование скорости соответственно изменению числа пар полюсов обмоток. Для этих двигателей по конструктивным особенностям наибольший возможный диапазон регулирования 6:1 при постоянной частоте;

4) асинхронные электродвигатели переменного тока с фазным ротором. Они позволяют осуществлять регулирование скорости, ускорения и замедления, в частности, путем введения в цепь ротора резисторов.

В крановых электроприводах начинают использоваться системы с тиристорными преобразователями частоты, что позволяет при применении асинхронных электродвигателей с короткозамкнутым ротором получить большой диапазон регулирования и добиться высоких динамических показателей электропривода (ТПЧ—АД). Тиристорные преобразователи частоты инверторного типа, обеспечивающие плавное регулирование частоты в интервале 5—70 Гц, являются весьма сложными устройствами, которые пока не нашли большого применения в крановом электроприводе. Тиристорные преобразователи частоты с непосредственной связью относительно просты по схеме и конструктивному исполнению, однако могут быть использованы для формирования напряжения регулируемой частоты переменного тока только в интервале 3—20 Гц при питании от сети промышленной частоты. В связи с этой особенностью преобразователи частоты с непосредственной связью используются в трех вариантах:

1) системы с диапазоном регулирования 4:1 для механизмов горизонтального передвижения кранов путем непосредственного питания через преобразователи частоты с непосредственной связью асинхронных короткозамкнутых двигателей (ПЧН—АД);

2) системы с высоким и особо высоким диапазоном регулирования, когда обмотки двухскоростного короткозамкнутого асинхронного электродвигателя имеют смешанное питание от сети с частотой 50 Гц и от преобразователя частоты (ПЧН—АДП). При этом максимальный диапазон регулирования 60:1;

3) системы с высокими динамическими показателями, когда обмотка статора с числом пар полюсов 4 двухскоростного асинхронного электродвигателя с числом полюсов 4/6 получает питание от преобразователя частоты, благодаря чему до частоты вращения

500 об/мин осуществляется плавное увеличение скорости, затем дальнейшее увеличение скорости происходит в две ступени до 1000—1500 об/мин (ПЧН—АДП).Такая система обладает наименьшей массой на единицу мощности из всех известных систем с диапазоном регулирования скорости около 8:1.

Применение систем с преобразователями частоты является единственно возможным для крановых механизмов, работающих в условиях, где невозможен доступ для обслуживания (агрессивные и радиоактивные среды).

При диапазоне регулирования скорости более высоком, чем 20:1, применение систем с преобразователями частоты является практически единственно возможным, так как все другие системы пря этих диапазонах не отвечают поставленным требованиям.

2015-06-10

2015-06-10 1280

1280