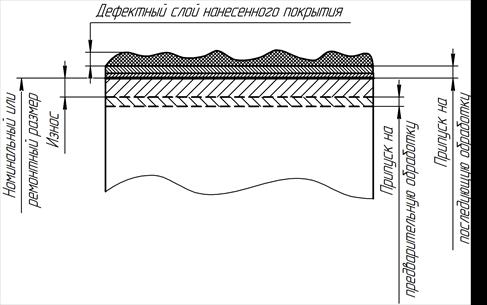

Толщину наносимого слоя Асл выбирают с учетом износа  , глубины дефектного слоя восстановленной поверхности

, глубины дефектного слоя восстановленной поверхности  и одностороннего суммарного припуска

и одностороннего суммарного припуска  на механическую обработку (рисунок 2.7)

на механическую обработку (рисунок 2.7)

. (3.1)

. (3.1)

Рисунок 2.7 – Схема к расчету толщины наносимого слоя

Износ поверхности можно определить, зная допустимые размеры детали.

, (3.2)

, (3.2)

где  – номинальный и допустимый размер поверхности;

– номинальный и допустимый размер поверхности;

при одностороннем износе,

при одностороннем износе,  при двустороннем износе (для тел вращения).

при двустороннем износе (для тел вращения).

Таблица 2.12 - Глубина дефектного слоя для некоторых видов восстановления

| Метод восстановления | Глубина дефектного слоя, мм |

| Наплавка: | |

| электродуговая под слоем флюса (НФ) | 0,2...0,5 |

| электроимпульсная (НЭ) | 0,2...0,4 |

| вибродуговая (НВ) | 0,2...0,5 |

| ручная (электродами) (НР) | 0,5...1,0 |

| газовая (НГ) | 0,25...0,5 |

| Электролитическое осаждение: | |

| хромирование (Х) | 0,02...0,03 |

| железнение (Ж) | 0,03...0,05 |

| никелирование (Н) | 0,02...0,03 |

| Металлизация: | |

| плазменно-дуговая (МПД) | 0,02...0,05 |

| электродуговая (МЭ) | 0,5...1,00 |

| газовая (МГ) | 0,02...0,05 |

| высокочастотная (МВ) | 0,025...0,05 |

| Заливка жидким металлом (ЖМ) | 1,0...2,5 |

Припуск на механическую обработку может учитывать и предварительную обработку.

Припкск на механическую обработку выбрать в зависимости от вида обработки, точности и размера поверхности [8, 17].

Подробная методика определения межоперационных припусков и допусков приведена в справочной литературе [4, 10, 17, 19].

2015-06-10

2015-06-10 1087

1087