Производительность показывает – сколько деталей производится в заданный временной период. Наиболее критичный фактор – это скорость резки. Следует также учесть массу дополнительных факторов – время, потраченное на предварительный прогрев, задержки прожига, необходимые дополнительные операции и автоматизацию производства.

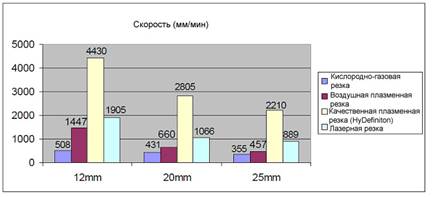

На (рисунке 6) показаны скорости для трех выбранных толщин, разрезанных с помощью кислородно-газовой резки, воздушной плазменной резки, высококачественной плазменной резки, лазерной резки.

Рисунок 6 – Сравнение скоростей резки различными способами при оптимальном качестве реза [6]

Сравнение скоростей может быть использовано для расчета количества получаемых деталей в час, если известна общая линейная длина (периметр) реза. Например, если требуется вырезать деталь 120х120мм, то линейная длина реза будет 480 мм. Таким образом, получаем количество деталей в час, как показано в (таблице 2).

Таблица 2 – Сравнение производительности

Наилучший результат у современной плазменной резки – 554 детали. Тем не менее, есть другие факторы, которые влияют на производительность. Данный пример не берет во внимание задержки на прогрев или прожиг, которые обычно сопутствуют кислородно-газовой резке.

Лазер также имеет задержки прожига, хотя меньшие. Из всех трех, наименьшие задержки прожига у плазменной резки, поскольку отсутствует необходимость разогрева перед прожигом. Энергия, передаваемая металлу, настолько велика, что прожиг происходит очень быстро.

Кроме того, дополнительного времени могут потребовать следующие операции – например, удаление нагара. Это вызовет уменьшение количества выпускаемых деталей, особенно при кислородно-газовой резке.

Лазерный луч позволяет разрезать металлы толщиной до 15-20 мм, хотя наибольший эффект достигается при толщине 6 мм. Существенным недостатком лазерной резки является низкий КПД самого лазера (всего 15%), что не позволяет обрабатывать листы толще 12 мм. К тому же не все металлы можно резать лазером: алюминий, титан и высоколегированные стали обладают сильными отражательными свойствами, и мощности лазера попросту может не хватить для всей толщины металла. Выбор лазерной резки (Рисунок 7).

Рисунок 7 – График выбора оптимального способа резки металла [7]

Отсутствия термического воздействия на материал, гидроабразивная резка также предлагает ряд преимуществ в сравнении с другими технологиями резки и решает ряд технологических задач, спектр которых постоянно растет и расширяется (таблица 3):

Таблица 3 – Технические задачи

|  |  |  | |

| Гидрорезка | Плазма | LЛазер | ЭЭО | |

| Процесс | Процесс разрушения жидкость абразив | Процесс расплавления с использованием высокотемпературной ионизированной газовой дуги | Процесс расплавления с использованием направленного лазерного луча | Процесс разрушения с использованием электроразряда |

| Mатериалы | Любой материал. | Главным образом, сталь, нержавеющая сталь и алюминий. | Главным образом, сталь, нержавеющая сталь и алюминий. Также можно резать различные другие материалы. | Только электропроводные материалы. |

| Tолщина | До 24 дюймов (60 см), практически любой материал. Ограничение по оси Z – единственное ограничение толщины. | До 2-3 дюймов (5-7,5 см), в зависимости от материала. | Как правило, 1 дюйм (2,54 см) или меньше, в зависимости от материала. | Как правило, 12 дюймов (30,5 см) или меньше. |

| Точность детали | До 0,001 дюйма | До 0,01 дюйма | До 0,001 дюйма | До 0,0001 дюйма |

| Вложение денежных средств | От 60 тыс. долл. до 300 тыс. долл. и больше | От 60 тыс. долл. до 300 тыс. долл. и больше | От 200 тыс. долл. до 1 млн долл. и больше | От 100 тыс. долл. до 400 тыс. долл. и больше |

| Наладка станка | Одинаковая для всех материалов | Разные для разных проектов | Различные газы и параметры для различных материалов | Разные типы подводки для разных проектов |

В 21 веке лазер стал широко использоваться в ювелирном производстве. Используют лазерную, плазменную и кислородно-газовую резку. Соединяют несколько технологий, как лазерная резка и лазерная гравировка (рисунок 1).

2015-06-16

2015-06-16 2772

2772