Подготовительные операции. Центровка труб. Форма кромок. Способы сварки труб. Технологическая карта на сварку труб. Центраторы. Трубосварочные базы. Поворотная сварка труб. Автоматическая и полуавтоматическая сварка. Применяемые сварочные материалы. Процесс сварки. Расчет необходимого количества сварочных материалов для сварки труб в трубные секции. Контроль качества сварных стыков. Оформление документации на сварку труб в базовых условиях.

Сборка стыков на сварочной базе под автоматическую или ручную дуговую сварку состоит из следующих основных процессов: 1) подготовительных операций; 2) установки труб на стенд или размещения центратора на стыке; 3) центровки и стяжки труб; 4) проверки правильности сборки; 6) закрепления собранного стыка.

Перед сборкой и сваркой выполняют ряд подготовительных работ.

Правка концов труб необходима, если на концах образовались местные вмятины или произошло нарушение формы трубы (овальность, эллипсность). Правка местных вмятин выполняется при помощи специальных разжимных приспособлений, домкратов, прессов или расширителей с гидравлическим, пневматическим или электрическим приводом. Для холодной правки с пластической деформацией требуется затрачивать значительные механические усилия.

При нагреве вмятины до температуры приблизительно 900°С усилие деформации значительно уменьшается. Но нагрев в условиях трассы может привести к значительному изменению механических свойств стали и поэтому не рекомендуется.

Правка концов труб, имеющих незначительное общее искажение формы, часто проводится в пределах упругих или упруго-пластических деформаций. Такая правка выполняется с помощью расширителей или центраторов непосредственно в процессе сборки стыка. Несовпадение кромок иногда может быть и при совершенно правильной форме концов труб. Это происходит вследствие отклонений диаметра труб и толщины стенок от номинальных значений.

Качество сборки стыков и производительность труда в значительной мере зависят от точного совпадения кромок стыкуемых труб. Для уменьшения разницы в размерах соединяемых концов производится расширение конца с меньшим диаметром или: селективная подборка труб с равными или мало отличающимися размерами диаметров. Сварку можно успешно выполнить при удовлетворительном ее качестве, если превышение одной кромки над другой составляет не более 1,0—1,5 мм.

Очистка внутренней поверхности труб от загрязнений производится непосредственно перед сборкой труб. Песок, грунт, случайные предметы, оставленные в трубопроводе, затрудняют продувку последнего, засоряют трубопроводную линию, линейную аппаратуру, приборы, насосы и препятствуют пуску магистрали в эксплуатацию.

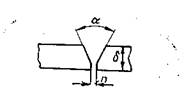

Форма кромок зависит от применяемого способа сварки стыка. Для сварки методом плавления (автоматическая сварка под флюсом, газоэлектрическая сварка, ручная дуговая сварка) кромки имеют односторонний скос (рис. 2). Угол скоса кромок в большинстве случаев равен 60°.

Минимальное расстояние между концами собранных труб, или расстояние «в свету», называется зазором.

Величина зазора определяется видом сварки, диаметром сварочной проволоки, маркой флюса, длиной дуги и пространственным положением сварки.

Рис. 2. Форма кромок при сварке стыка труб.

δ — толщина стенки труб; п —зазор; α — суммарный угол скоса кромок.

При стыковой сварке оплавлением следует дополнительно зачищать торец трубы и пояс под контактные башмаки сварочной машины.

Центровка труб - это технологическая операция, в результате которой две сопрягаемые трубы становятся соосными. Предварительная центровка необходима для автоматической сварки под флюсом и ручной дуговой сварки.

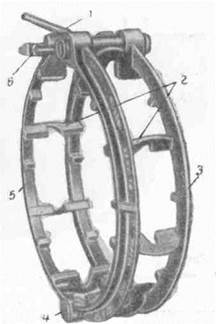

Центратором называется приспособление или устройство, позволяющее совместить образующие цилиндрических поверхностей двух стыкуемых труб при сборке стыка. Центровка происходит за счет действия радиальных сил, развиваемых силовым механизмом центратора.

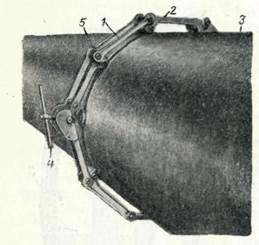

Рис. 3. Безмоментный наружный центратор

Центраторы по их размещению относительно поверхности труб можно разделить на две группы: 1) охватывающие (наружные), 2) распорные (внутренние).

Безмоментные наружные центраторы не имеют жесткого корпуса и охватывают трубу цепью 1 или тросом (рис. 3). В обоих случаях базирующими элементами являются свободно вращающиеся катки 2. Ось катков цепного центратора закреплена под соответствующими шарнирами 5 силовой цепи. У тросового центратора катки крепятся к тросам прижимами, находящимися непосредственно на цилиндрической поверхности катков.

Одно из звеньев цепи (как правило, примыкающее к силовому устройству) является замыкающим; оно выполняется в виде накидного крюка. У тросового центратора для замыкания его на трубе имеется съемный блок.

Усилия, развиваемые в винтовом домкрате 4, передаются через цепь на базирующие катки 2 и на домкрат. И катки и пята передают на трубу 3 практически одинаковые между собой усилия независимо от их формы.

Совмещение смежных частей кромок двух труб осуществляется за счет смещения выступающей части под действием радиальной силы, направленной к оси трубы.

Внутренние центраторы вводятся непосредственно в стыкуемые трубы, перемещаясь на распорных роликах от стыка к стыку.

Стыки труб соединяют сваркой.

Наибольшее распространение получили механизированные способы. К механизированной электрической дуговой сварке относятся: автоматическая сварка под флюсом, сварка в среде углекислого газа, сварка порошковой проволокой Механизированные методы обеспечивают высокую производительность при хорошем качестве шва.

При большинстве механизированных методов требуется вращать трубу, так как шов можно накладывать лишь в определенном пространственном положении. Такая сварка может осуществляться только на сварочных базах для соединения отдельных труб в секции длиной 27—60 м. Длина секций ограничивается транспортными возможностями при вывозке их на трассу или удобством ведения сварочного процесса на базе.

Сварочные базы для заготовки секций организуются в пунктах выгрузки труб или в полевых условиях на трассе. На сварочной базе выполняются подготовительные, сборочные, сварочные и контроль качества стыков Секция состоит из трех и более труб. Секции, вывезенные с базы на трассу, сваривают друг с другом в неповоротном положении.

Сварка стыков труб на базе в поворотном положении и применение высокопроизводительной автоматической сварки под флюсом способствуют более высокой производительности и хорошему качеству швов. Наиболее распространенный технологический процесс соединения труб в секции — заварка корня шва (первый слой) полуавтоматами в среде углекислого газа или ручной сваркой электродами с газовой защитой.

Наложение основных слоев (второго и третьего) выполняется автоматической сваркой под флюсом сварочным полуавтоматом.

Готовые секции с базы после проверки качества стыков вывозятся на трассу. Сварочные базы имеют различное устройство и по-разному механизированы. Современная база должна строиться с учетом поточности, строгой ритмичности работы и максимальной механизации.

По окончании сварки секций на заданную длину участка трубопровода база перемещается на новое место. Срок работы базы на одном месте от нескольких дней до 2—3 недель. Поэтому все конструктивные элементы базы и все ее оборудование должны быть легко транспортируемыми

2015-06-16

2015-06-16 3310

3310