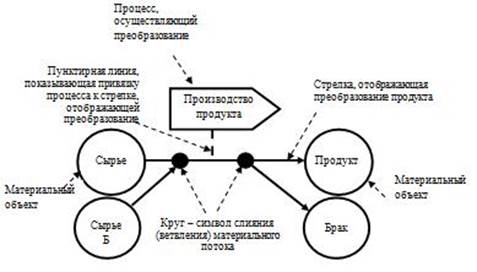

На рисунке 1 представлено преобразование одного материального объекта (сырья) в другой материальный объект (продукт). Факт преобразования отображается стрелкой с одним наконечником, соединяющей два кружка, каждый из которых представляет состояние материального объекта.

Преобразование одного материального объекта в другой возможно только при выполнении определенного процесса («производство продукта»). Объект, отображающий процесс, привязывается к стрелке, обозначающей преобразование материальных объектов, пунктирной линией.

Рисунок 1 – Преобразование сырья в продукт. Объединение потоков

Чтобы объединить или разветвить два материальных потока (Сырье А и Сырье Б / Продукт А и Брак), используется специальный символ – небольшой круг (рисунок 1).

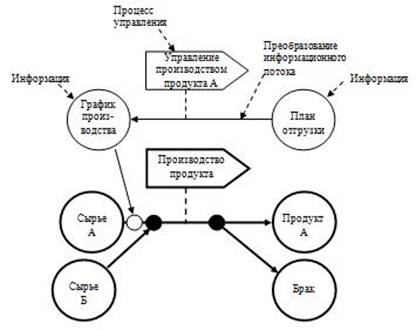

С точки зрения управления процессом производство продукта схему (рисунок 1) следует интерпретировать следующим образом. Внутри упомянутого процесса существует деятельность по его оперативному управлению (регулированию). Под регулированием понимается деятельность по поддержанию показателей процесса в нормальном состоянии.

Но ни один процесс не может выполняться сам по себе, не будучи встроенным в какую-либо систему процессов организации. Есть другие процессы, которые управляют рассматриваемым процессом, определяют систему целей и показателей, необходимых для измерения достижений. Чтобы отобразить этот факт, необходимо на схеме цепочек создания ценности представить процесс, осуществляющий управление (рисунок 2).

Рисунок 2 – Управление процессом «Производство продукции»

На рисунке 3 показано преобразование информационного потока: из «плана отгрузки» формируется «график производства», который необходим, чтобы произошло преобразование материального потока. Таким образом, «график производства» является управляющим входом для процесса «производство продукта», а «управление производством Продукта А» преобразует информационный поток.

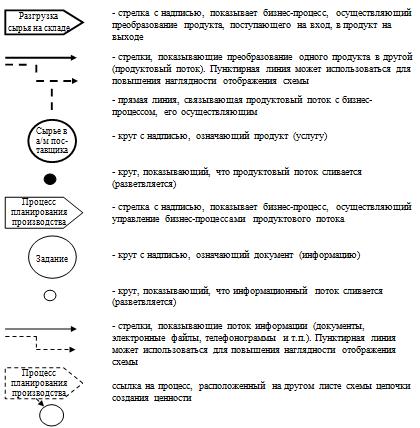

Основные условные обозначения, используемые в описываемой Методике, представлены на рисунке 3.

|

Рисунок 3 – Условные обозначения методики построения схем цепочек создания ценности

Для адекватного описания бизнеса организаций не обязательно стремиться к созданию многоуровневой, комплексной и сложной модели, к максимально полному описанию материальных и информационных потоков. Необходимо показывать лишь основные, системообразующие потоки и процессы. Цепочка должна адекватно отображать реальный бизнес и использоваться для принятия решений по его реорганизации. Руководителей верхнего звена мало интересуют информационные потоки между рядовыми сотрудниками, которые возникают в модели процессов на четвертом или пятом уровне детализации.

На верхнем уровне описания необходимо объединять несколько отдельных элементов (процессов) в более крупный элемент (процесс более высокого уровня) как материальные, так и информационные потоки и показывать их соответствующим образом.

Если организация выпускает один или несколько материальных продуктов, то выявление цепочек создания ценности не представляет особенной сложности (по крайней мере на верхнем уровне детализации). Когда результат бизнеса организации – услуга (например, информационное обеспечение), выявление такой цепочки значительно сложнее. Тем не менее, построить ЦСЦ можно для любой организации.

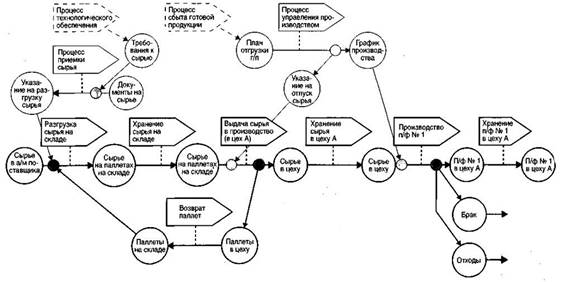

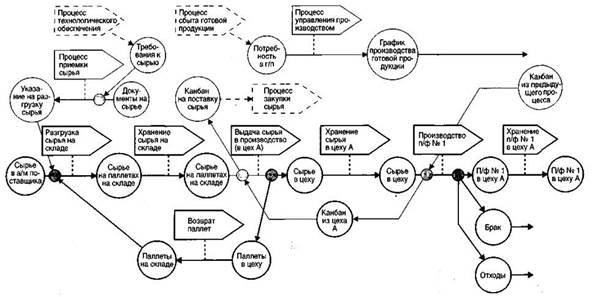

На рисунке 4 представлен фрагмент схемы ЦСЦ – продуктовый поток, процессы, его преобразующие («разгрузка сырья на складе» или «хранение сырья в цехе А»), и процессы, управляющие этим продуктовым потоком.

На рисунке 5 показан вариант 2 фрагмента ЦСЦ, рассмотренного на рисунке 4. Продуктовый поток и преобразующие его процессы остались прежними, а процессы управления изменились. В данном случае был выбран способ управления, основанный на методике бережливого производства.

Примечание

КАНБАН – метод (информационная тянущая система), разработанный в Японии (в рамках подхода «Just in Time»), обеспечивающий оперативное регулирование количества произведенной продукции на каждой стадии поточного производства. На все производственные участки завода, включая линии конечной сборки, строго по графику поставляется именно то количество сырья, материалов, комплектующих деталей и узлов, которое действительно необходимо для ритмичного выпуска точно определенного объема продукции. Средством для передачи приказа о поставке определенного количества конкретных изделий служит ярлык в виде специальной карточки в пластиковом конверте. Используются карточки отбора и карточки производственного заказа. В карточке отбора указывается количество деталей которое должно быть взято на предшествующем участке обработки, в карточке производственного заказа – количество деталей, которое должно быть изготовлено на предшествующем участке.

Транспорт отправляется к месту складирования деталей (если на его пункте отбора скопилось установленное количество карточек отбора, присланных через диспетчера, или наступило установленное время поездки) с карточками отбора и пустыми контейнерами. Забирая детали в контейнерах, водитель транспорта снимает карточки заказа, которые были прикреплены к каждому их них, и прикрепляет на их место карточки отбора на те же виды изделий. Снятые с контейнеров карточки заказов и привезенные с собой пустые контейнеры он доставляет на пункт сбора карточек данного производственного участка. После начала обработки доставленных с предыдущего участка изделий карточки отбора с освобождающихся контейнеров доставляются на пункт сбора карточек отбора этого участка.

На предшествующем участке привезенные водителем карточки заказа забираются с приемного пункта в строго определенное время и оставляются на пункте сбора карточек заказа этого участка в той же последовательности, в какой их снимал водитель с контейнеров с готовой продукцией на месте складирования. Производство деталей на предшествующем участке ведется в соответствии с последовательностью получения этих карточек заказа. Карточки "Канбан" сопровождают изготовляемые на предшествующем участке изделия на всех стадиях этого участка. Готовое изделие вместе с карточкой заказа помещают на место складирования, чтобы водитель с предыдущего участка вновь смог бы забрать его в любое время. Такое движение карточек должно быть непрерывным на всех стадиях. Реализация системы КАНБАН предполагает, чтобы до фактического начала производственного процесса до всех участков был доведен общий производственный план. Корректировка сводного плана производится еженедельно.

Рисунок 4 – Фрагмент цепочки создания ценности. Вариант 1

Рисунок 5 – Фрагмент цепочки создания ценности. Вариант 2

Данный пример подтверждает тот факт, что для одной и той же ЦСЦ процессы управления могут быть совершенно разными.

Пример Два российских завода выпускают на одинаковом немецком оборудовании один и тот же вид продукции. Оба предприятия работают на сырье одного и того же поставщика. Но результаты и эффективность их деятельности существенно различаются. Продукция первого завода высокого качества, сроки поставок короче, чем у второго, себестоимость ниже и т. д. В чем же разница? Как выяснилось – только в процессах управления, которые существенно отличаются на обоих заводах.

Часто оказывается невозможно существенно изменить саму цепочку для обеспечения прироста эффективности. В этом случае целесообразно заниматься анализом и реорганизацией именно процессов управления!

2015-06-05

2015-06-05 3673

3673