| Классификационный признак | Характеристика пресс-формы | Характеристика прессуемых изделий |

| Способ крепления к прессу | Съемные пресс-формы, перио-дически снимающиеся для извлечения изделия и загрузки материала. Стационарные пресс-формы, постоянно закрепленные на оборудовании, действующем автоматически или полуавто-матически | Изделия различной конфигура-ции и размеров с понижен-ными требованиями к точ-ности. Изделия различной конфигура-ции и размеров с повышен-ными требованиями к точ-ности. |

| Метод изготовления изделий | Пресс-формы для прямого прес-сования. Пресс-формы для литьевого прессования | Изделия плоскостные, монолитные, без арматуры, равностенные, точность изго-товления сравнительно высо-кая. Изделия сложной конфигура-ции, сильно армированные, разностенные, точность изготовления сравнительно высока |

| Конструктивные признаки | Пресс-формы открытого типа для прямого прессования без загрузочной камеры Пресс-формы полузакрытого типа для прямого прессования с загрузочной камерой и опорной поверхностью между пуансоном и матрицей (наиболее широко распространены) Пресс-формы закрытого типа для прямого прессования с загрузочной камерой, являющейся продолжением формующей полости Пресс-формы закрытого типа для прямого прессования с встречными пуансонами Пресс-формы для прямого и литьевого прессования и прессования на угловых гидропрессах | Изделия небольшой толщины, малых размеров, простой конфигурации, требования к точности невысокие Изделия полые с небольшой конусностью внутренних поверхностей или с арматурой, устанавливаемой в матрице, с повышенными требованиями к точности Изделия из любых пресс-материалов (в том числе волокнистых) малой текучести, точность изготовления невысокая Изделия сложной конфигура-ции из слоистых и волокнистых материалов малой текучести, точность изготовления высокая Изделие с поднутрениями по наружной поверхности |

| Продолжение таблицы 6 | ||

| Конструктивные признаки | Пресс-формы для литьевого прессования с загрузочной камерой, расположенной в ее нижней части | Изделия с двухсторонней арматурой, равностенные и т. д. |

| Число оформляющих гнезд | Одногнездные Многогнездные (два и более) | Изделия, изготавливаемые в массовом и крупносерийном производствах |

| Характер разъема | С одной горизонтальной плос-костью разъема, параллельной направлению усилия То же с двумя горизонтальными плоскостями разъема С одной, двумя или несколькими вертикальными плоскостями, перпендикуляр-ными направлению усилия смыкания пресс-формы С комбинированным (горизон-тальным и вертикальным) разъемом. Пластинчатые (галет-ные) | Различные изделия из пластмасс, точность размеров, пересекающих плоскости разъемов, невысокая |

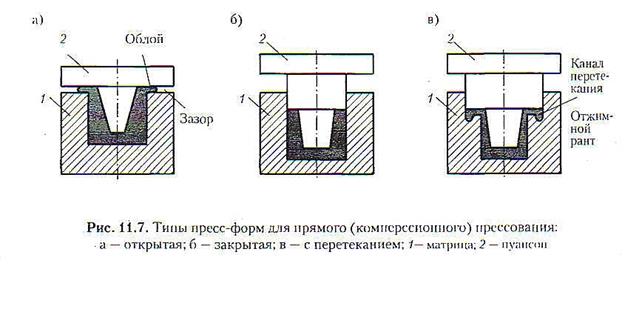

На рис. 7 представлены три основных разновидности пресс-форм для прямого прессования.

В пресс-форме открытого типа (рис. 7, а) при замыкании пресс-формы матрица и пуансон не соприкасаются. Они разделены зазором, заполненным расплавом, благодаря чему на него, расплав, и передается усилие прессования. Такие пресс-формы просты по устройству и из-за отсутствия сопряжений матрицы с пуансоном долговечны, кроме того, они обеспечивают точное соблюдение размеров изделия по высоте (избыток расплавленного пресс-материала вытекает в зазор). Перечисленные свойства являются причиной их широкого распространения.

Недостатков у них два:

- при прессовании обязательно образуется облой, который необходимо удалять механической обработкой;

- технология прессования требует тщательного соблюдения условий точного согласования момента создания давления прессования в форме с процессом гелеобразования расплава термореактивного связующего.

При раннем создании давления прессования, когда расплав еще легкотекуч, зазор может оказаться слишком тонким или будет отсутствовать вовсе, пуансон просто «сядет» на матрицу и усилие прессования не будет передаваться на расплав.

Закрытые поршневые пресс-формы (рис. 7, б) требуют точной дозировки пресс-материала. Кроме того, наличие сопряжения пуансон-матрица и возможность заполнения его зазора отверждающимся связующим вызывают ускоренный износ этой оснастки.

Пресс-формы полузакрытого типа, с перетеканием (рис. 7, в), характеризуются лучшими свойствами описанных выше конструкций. Избыток расплава перетекает в кольцевой рант, который легко отделяется от изделий. Это позволяет не только соблюдать точность по высоте, но и использовать многогнездные формы. Определенный недостаток полузакрытых пресс-форм состоит в некотором возрастании площади прессования, что, в свою очередь, требует увеличения усилия прессования, создаваемого прессом.

Детали, из которых состоят пресс-формы, делятся на технологические и конструктивные.

К технологическим деталям относятся формообразующие детали, которые обеспечивают требуемую форму и устройство получаемых изделий. Это матрица, пуансон, знаки, вставки.

Детали конструктивного назначения - выталкиватели, втулки, крепежные детали.

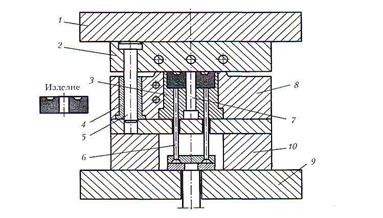

На рис. 8 приведена схема пресс-формы для прямого прессования.

Рис. 8 Схема пресс-формы для прямого прессования

(пояснения в тексте)

В примере, приведенном на рис. 8, к технологическим деталями пресс-формы открытого типа для прямого прессования относятся: матрица 3, пуансон 2, вставка 7, а к деталям конструктивного назначения - обогреваемая плита 8, направляющая колонка 5, втулка 4, выталкиватели 6, основание 10. Позициями 1 и 9 на схеме отмечены, соответственно, ползун и стол пресса.9.

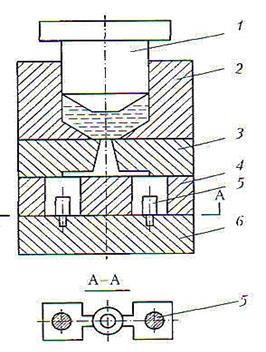

При литьевом прессовании пуансон не участвует в формообразовании изделия. Поэтому в галетной форме, представленной на рис. 9, технологическими деталями являются: матрица 5, литьевая шайба 3 и вставки 4, а конструктивными - плунжер 1, загрузочная камера 2 и основание 6.

Рис. 8 Схема галетной формы для литьевого прессования

(пояснения в тексте)

Коническая форма плунжера и ответного участка загрузочной камеры обеспечивает появление осевой составляющей усилия, возникающего от давления в камере, приложенного к камере и обеспечивающего нераскрытие деталей формы (поз. 2, 3, 4, 6) в период действия в ней давления впрыска расплава и прессования изделия.

Пресс-формы - весьма сложный и ответственный технологический инструмент. Формообразующие детали испытывают комплексное воздействие: нагрева до 180-200 С°, химических веществ, выделяющихся в процессе отверждения, механического напряжения от усилия прессования, и, наконец, истирающего воздействия на поверхность от перемещения пресс-материала. В связи с этим для изготовления деталей формующего инструмента применяются легированные стали, используется термохимическая обработка (закалка, азотирование, отпуск и др.). Оформляющие поверхности форм тщательно обрабатываются (шлифовка, полировка), хромируются или покрываются химическим никелем с последующей полировкой. Марки сталей, рекомендуемые для изготовления различных деталей пресс-форм, приведены в табл. 7.

Таблица 7

2015-06-05

2015-06-05 5278

5278