Підготовка вихідних матеріалів починається із вхідного контролю компонентів - наповнювача и матриці (зв'язуючого). Потім іде етап з'еднання їх між собою. Цей етап може бути автономним, і в результаті отримують напівфарикати композиційних матеріалів - препреги.

Препреги - це нитки, джгути, стрічки і тканини, які після просочення на:спеціальних просочувальних машинах зв'язуючим підсушуються і частково тверднуть. Потім їх змотують на бобіни, відокремлюючи шари один від одного розділовою плівкою. Просочення та просушка іноді виконуються, на окремих спеціалізованих підприемствах. Це дозволяе розширювати діапазон полімерних зв'язуючих, які використовуються, за рахунок застосування різних розчинників (ацетону, спирту, толуолу та ін.).

Спосіб одержання натвфабрикатів з металевих композиційних матеріалів залежить від виду и матеріалу матриці.

Так, велике поширення отримав спосіб одержання стрічок і листів з боралюмінію, при якому матеріал матриці наносять плазмовим напилюванням.

на намотані виток до витка на оправці борні нитки. Для матеріалів з ливарною матрицею нитки, що армують, пропускають через розплавлений метал матриці, потім прокатують, отримуючи стрічки металевого композицшногоматеріалу. Ще один розповсюджений спосіб одержання стрічок і листів з металевих композиційних матеріалів полягае в тому, що шари викладеного наповнювача чергують із шарами фольги матеріалу матриці й прокатують із підігрівом зібраний пакет.

При таких технолопгіях, як «мокре» намотування и пултрузія, операцй з'еднання компонента і самоутворення конструкци об'еднані. Армуючий наповнювач проходить через ванну з матеріалом матриці и надходить на оправку або фільеру, де и відбуваеться формоутворення конструкціі або її елементів. Процес самоутворення складаеться із двох етапів: одержання заготовки и термомеханічної обробки, що включає в себе створення необхщних тисків і температур. На другому етапі відбуваеться фіксація форми виробу и отвердіння зв'язуючого (для полімерних композиційних матеріалів) або спікання, дифузійне зварювання матеріалу матриці (для металевих композиційних матеріалів).

Найбільш широке застосування у виготовленні корпусів РДТП і їхніх елементів із полімерних композиційних матеріалів отримали метод намотування, вакуумного й автоклавного формування, пресування и пултрузія.

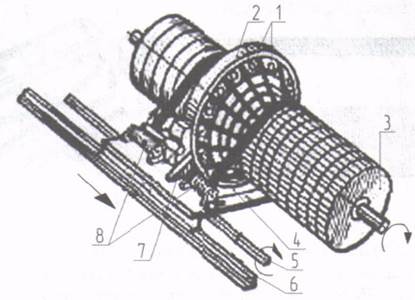

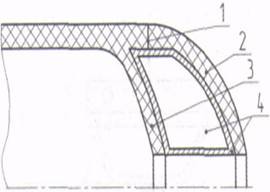

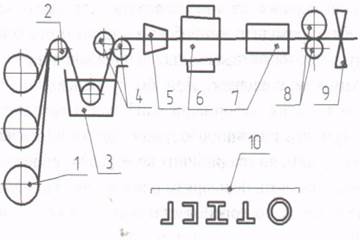

Найбільш автоматизованим способом одержання заготовок е способ намотування. Цим способом при намотуванні нитками и джгутами отримують оболонки гладкої, вафельної й сітчастої конструкції, а гладкої и тришарової конструкцй - при намотуванні тканиною й стрічкою (рис. 4).

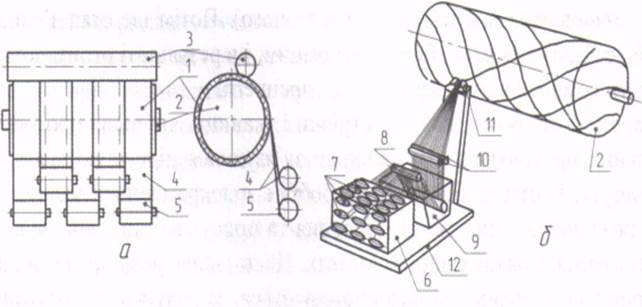

Рис. 4. Схема намотування оболонок корпуав РДТП:

а - тканинне намотування препрегом; 6 - «мокре» намотування;

1 - оболонка, що намотуеться; 2 - оправка; 3 - притискувальні валки, що гріють і притискають; 4 - препрег тканини; 5 - бобіни з препрегом; 6 - шпулярник; 7 - шпулі з нитками (джгутами); 8 - натяжний валик; 9 - ванна зі зв'язуючим; 10 - відтискні валики; 11 - головка розкладувача; 12 - основа каретки розгладувача

Недоліки «мокрого» намотування:

1) в якості зв’язуючого використовують, які можна застосовувати тількив рідкому стані, наприклад епоксидні або поліефірні;

2) розчинники використовують у разі виготовлення невідповідальних деталей;

3) застосування рідких зв'язуючих погіршує саштарні умови на робочому місті (забрудаюютъ його);

4) продуктивність «мокрої» намотки обмежується швидюстю просочування;.

5) підігрів для зменшення технологічної в'язкості смоли знижуе життєздатність зв'язуючого, прискорюе процес полімеризації і попргіршує просочувальні властивості смоли;

6) важко точно відрегулювати концентрацію компонентів у виробі, тому що зміна діаметрів намотування деталі змінює зусилля натягу і, як наслідок, зміст смоли за товщиною виробу.

Переваги «сухої» намотки:

1) використання широкої номенклатури смол;

2) ровномірний розподіл зв'язуючого по всьому об’єму виробу;

3) зниження можливості появи професійних захворювань;

4) зменшення до мінімума вщходів матеріалу.

Основні недоіки «сухої» намотки:

1) підвищена (у два-три рази) вартість порівняно з «мокрою» намоткою;

2) необхідність використання спеціальних верстатів та іншої технологічної оснастки;

3) для надання плівці зв'язуючого на волокнах потрібної в'язкості необхідно підігрівати оправку та волокна між шпульником і виробом для кращого контакту волокон у різних шарах;

4) у разі «мокрої» намотки потрібні менші зусилля натягу, оскільки опір ущільнення рідкого зв'язуючого порівняно невеликий.

Намотування виконуеться на оправку, виконану по внутрішньому контуру. При необхідності одержання на внутрішній поверхні оболонки ребер, шпангоутів на оправці сформуються пази, в які й виконуеться укладання джгутв, що утворять ці елементи. Для зняття оболонки з оправки, особливо в тих випадках, коли оболонка має ребра, оправка робиться розбірною (при малих габаритних розмірах виробу) або виконуеться із зовнішнім шаром з матеріалу, що видаляється, наприклад гіпсу або пінопласту, у якому-роблять необхідні пази. При виготовленні тришарових оболонок спочатку намотують внутрішню обшивку, частково її полімеризують, потім на неї наносять клейову плівку й намотують зовнішню оболонку. Псля закінчення процесу намотування виріб на оправці надходить в автоклав або піч, де виконуеться полімеризація зв'язуючого.

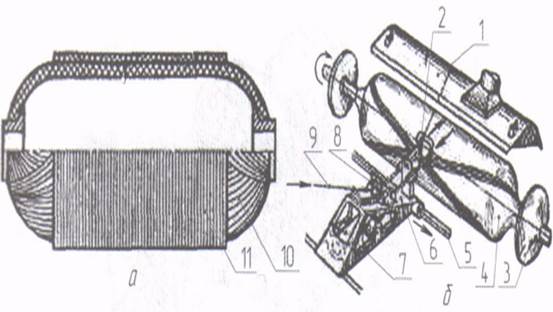

Оправки для намотки корпусів РДТП з полімерних композицшних матеріалів можуть бути металевими, дерев'яними та з піску. Металеві та дерев'яні оправки складають на валу з кільцевих сегментів і обточують за формою корпусу та днищ. Кільцеві сегменти таких оправок у свою чергу теж складаються з радіальних сегментів, один з яких мае зворотні кути радіаль-них поверхонь (рис. 5). Такий прийом дозволяе після намотування корпусу і видалення центрального вала демонтувати оправку без и руйнування.

Дерев’яні оправки, як і металеві, багаторазові, але з часом наборні та склеєні дерев’яні сегменти саморуйнуються під впливом вологи. Недоліком металевих оправок є їх велика вага і вартість.

Пісчані оправки виготовляються з піску і полівінілового спирту (ПВС). ПВС у вигляді порошку насипаеться у воду на одну добу для розбухання. Цей розчин заливаеться у мішалку, підігрівається до 70°С та розмішується до отримання однорідноі суспензіі у пропорцп 25 % ПВС і 75 % води.

Пісок просівається, нагрівається до 70°С, висушується і висипається у мішалку. В мішалку додаеться розчин ПВС у пропорції 7 до 1 за вагою. Розмшування здійснюється при 70°С до отримання однорідної маси. Ця маса завантажуеться у форми, ущільнюється трамбуванням та вібрацією. Форми дають можливість виготовлення кільцевих та сферичних відсіків оправки (рис. 6). Сушіння відсіків у формах відбувається в печах з! ступеневим підвищенням температури з 80°С до 160°С через кожні дві години.

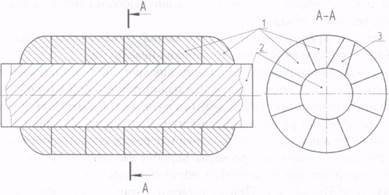

Рис. 5. Загальний вигляд металевих і дерев'янйх оправок:

1 - поздовжні і радіальні кільцеві сегменти; 2 - центральный вал;

3 - сегмент зі зворотними кутами радіальних поверхонь

Секції виймають з форм, нанизують на вал, закріплюють та обточують внутрішньою формою корпусу двигуна. Вага однієї' секції може досягати однієї тонни.

Оправука встановлюється на намотувальний верстат. ЇЇ поверхня готується до намотування корпусу нанесенням розподільчого та герметизуючого шарів.

На сферічні та циліндричні поверхні оправки викладаеться теплозахисне покриття. Намотування корпусу здійснюється на оправку, яка обертається, за допомогою шпульника, що переміщується вздовж поздовжньої осі оправки, забезпечуючи рівномірне намотування та натягування матеріалу.

|

Рис. 6. Схема устрою пісчаної оправки:

1 - кільцеві секції; 2 - металева втулка; 3-центральний вал оправки

Найбільшого поширення для виготовлення корпусів, розтрубів сопел і каркасів запальників РДТП отримали наступні методи намотування.

1. Тканинне намотування дозволяе отримувати текстолітну герметичну структуру в циліндричних корпусах РДТП. Устаткування для виробництва корпусів дозволяе робити намотування попередньо просоченої сполучної тканини на оправку по окружності або по спіралі.

|

При окружному намотуванні (див. рис. 4, а) виконується одночасне намотування першого и другого шарів паралельними смугами тканини. Притискувальні валки, в які вмонтовані нагрівальні пристрої, при контакті з тканиною розм'якшують зв’є язуюче і накочують (ущільнюють) укладені шари.

Рис. 7.. Схема спірального тканинного намотування:

1,18 - каретки; 2 - рулони препрега; 3,12- оправка; 4 - притискувальш валки; 5 - шток з притискними роликами; 6 - силовий цилшдр; 7 - направляючі; 8 - станина; 9, 10, 13, 14 - опорні валки з вмонтованими нагрівачами; 11 - редуктор; 15 - тканина; 16 - гвинтовий привід; 17 - система валюв першого і другого шарів;19 - вісь вилкоподібного механізму; 20 - вилкоподібний механізм

Як варіант тканинного намотування, спіральне намотування виконується шляхом змотування тканини з рулонів, розташованих під кутом до осі оправки (рис. 8). При досягненні каретками крайнього положення відбуваеться перекладка тканини за допомогою вилкоподібного пристрою.

Розм’якшення зв’язуючого й накочування з метою ущільнення шарів тканини проводиться так само, як і при окружному намотуванні.

Для приєднання днищ або перехідних фланщів на торцевих кінцях корпусів намотуванням утворюють стовщення, на яких після отвердіння (полімеризації) формуються вузли стику корпусу із днищами.

2. Поздовжнъо-поперечне намотуванняциліндричних і слабоконічних корпусів РДТП. Намотування шарів на оправку при поздовжньо-поперечному намотуванні виконується за наступною схемою: на два шари окружних стрічок наноситься один шар поздовжніх стрічок (уздовж твірної).

Повна відповідність орієнтації й числа стрічок при поздовжньо-поперечному намотуванні напрямкам і величинам діючих в оболонщ напруг, а також гранично щшьне укладання строчок дозволяе реал!зувати найвищу мщшсть у пор!внянн1 з оболонками, отриманими шшими способами намотування.

Поздовжньо-поперечне намотування здійснюється в такий спосіб (рис. 8). Вертлюг, по колу якого розмщені бобіни поздовжніх шарів, обертаючись синхронно з оправкою, переміщається вздовж її осі. Поздовжні строчки, що змотують при цьому з бобін, обмотуються и притягаються до поверхні оправки кільцевими шарами стрічок з бобін, установлених на каретці по обидва боки від вертлюга, забезпечуючи співвідношення поздовжніх і поперечних шарів як 1:2.

Розм'якшення зв’язуючого, що міститься в стрічках, здійснюється радіаційними або контактними нагрівачами, розташованими на кільцевих елементах, що охоплюють оправку в місцях примотування поздовжніх стрічок кільцевими.

|

Намотка циліндричних корпусів разом із днищами способом поздовжньо-поперечного намотування істотно ускладнює технологічний процес.

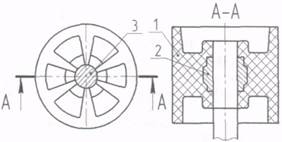

Рис. 8. Схема поздовжньо-поперечного намотування:

1 - бобіни поздовжніх шарів; 2 - вертлюг; 3 - оправка; 4 - каретка;5 - гвинтовий привщ; 6 - направляюча каретки; 7 - мехашзм приводу обертання вертлюга; 8 – бобіни поперечник шарів

Тому звичайно такі корпуси виконують без днищ, але зі стовщеннями по обох торцях. Після завершения намотування, полімеризації й зняття корпусу з оправки, стовщені кінці піддаються механічній обробці для створення місць з’єднання із днищами.

3. Спіральне намотування дозволяе виготовляти корпуси РДТП разом із днищами. Це найпоширеніший і найбшьш ефективний способ намотування, що дозволяє отримувати корпуси, силові оболонки розтрубів сопел і оболонки із днищами найрізноманітніших форм (цилшдричних, конічних, сферичних. торових, сігчастих та ін.).

Деяке відхилення оріентації стрічок від ліній дії головних напруг оболонки та менша, ніж у разі поздовжньо-поперечного намотування, щільність структури композиції призводить до того, що міцність в оболонках, виготовлених спіральним намотуванням, менша, ніж в оболонках, виготовлених поздовжнъо-поперечним намотуванням, на 10 -15 %.

|

Схема спірального намотування корпусів «мокрим» способом виконується у наступний спосіб (рис. 9). Армуючі елементи пропускаються через ванночку зі зв’язуючим, через систему роликів, що регулюють натяг стрічки й знімають надлишок зв’язуючого, і далі надходять на оправку. Намотування по геодезичних лініях по спіралі, від майже поздовжнього укладання до кільцевого, виконуеться шляхом зміни швидкості обертання оправки іпоздовжнього переміщення каретки. При досягненні кінця циліндричної оправки стрічка по заданій програмі укладається на поверхню оправки, яка формує днище. Процес намотки продовжуеться доти, доки не буде створена стінка оболонки з необхідним числом шарів стрічки.

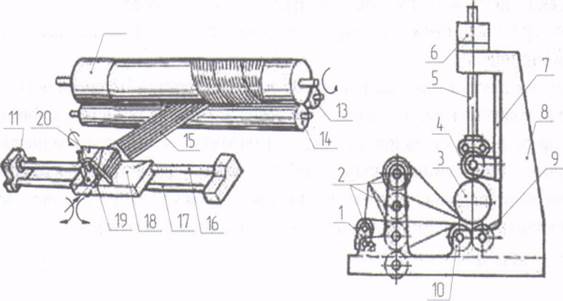

Рис. 9. Схема намотування оболонок типу «кокон»:

а - оболонка типу «кокон»; 6 - схема намотувального верстата;

1 - витяжка;2 - шайба; 3 - обмежувач; 4 - оправка; 5 - ходовий гвинт каретки; 6 - каретка; - ванночка зі зв'язуючим; 8 - ролики просочувально-натягувального механізму; - стрічка наповнювача; 10 - геодезичні шари; 11 - кільцеві шари

Таким чином, на оправці намотуються одночасно циліндрична та сферична частини корпусу. Кокон намотуеться у два етапи. Після першого етапу кокон має до 16 спіральних і до 17 кільцевих шарів. Далі встановлюються фланці та інші закладш деталі та елементи, а також, якщо це передбачено конструкцією, металеві торцеві шпангоути (рис. 10). Торцеві стикувальні поверхні формують також шляхом встановлення і обмотки технологічних днищ (рис. 9 та 10). Другий кокон має до 5 стральних і до 7 кільцевих шарів, які підсилюють перший кокон та закріплюють фланці та інші закладні деталі і елементи.

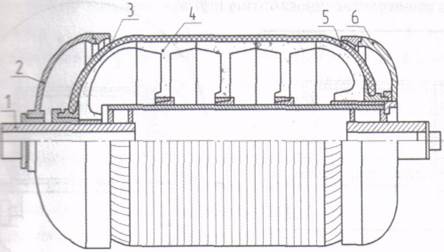

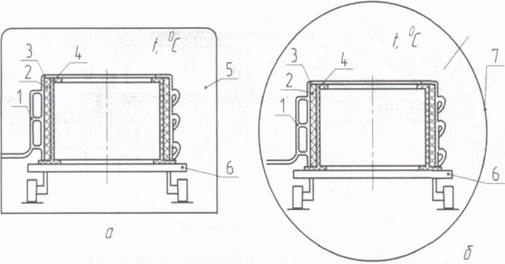

Наступним етапом виготовлення намотаних корпуств РДТП є вакуумне або авгоклавне формування (рис. 13). Ці способи також є розповсюдженими способами виготовлення елеменпв корпусів і деталей РДТП із полімерних композиційних матеріалів.

|

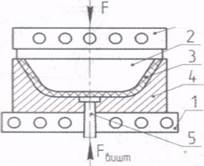

Для формування порівняно невеликих деталей і вузлів використовують спосіб пресування (рис. 14).

Рис. 10. Схема закріплення торцевого шпангоута:

1 - днище; 2 - торцевий шпангоут; 3 - цаліндрична частина корпусу

|

Рис. 11. Схема оправки для намотування кокона з використанням технолопчних днищ:

|

1 - вал оправки; 2 - передне технологічне днище; 3 - передне днище кокона; 4 - циліндрична секщя оправки; 5 - задне днище кокона; 6 - задне технологічне днище

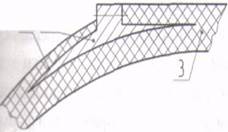

Рис. 12. Схема формоутворення торцевої стикувальної поверхні з використанням технологічних днищ: 1 - місто подрізання; 2 - технологічне днище; 3 - днище кокона;

4 – оснастка для намотування технологічних днищ

При способах вакуумного або автоклавного формування намотані або викладені з препрега на оправці заготовки в спеціально одягнених еластичних мішках під дією тиску й температури остаточно формуються як конструкцй. В разі вакуумного формування під герметичним мішком створюється вакуум і пресування відбувається за рахунок атмосферного тиску і нагрівання. При автоклавному формуванні, окрім нагрівання, в специальному пристрої - автоклаві створюється додатковий тиск пресування.

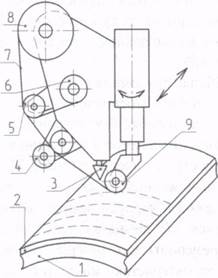

Викладення заготівок на оправці - найбільш трудомістка частина процесу при всіх цих способах. До останнього часу він в основному проводився вручну. Проте сьогодні активно провадиться розробка й впровадження так званих «викладальних центрів» - верстатів із програмним керуванням, що по програмі укладають у заданих напрямках стрічки препрега (рис. 15).

З розглянутих способів найбшьш простий в оснащенні є спосіб вакуумного формування Ним можна отримувати деталі й корпуси великих розмірів і складної форми. Однак надлишковий тиск, що діє на елемент, що формується, невеликий (0,07.- 0,09 МПа), у результаті чого матеріал недостатньо ущільнюється і його фізико-механічні характеристики міцності й пружності на 20%...30% нижче, ніж при виготовленні автоклав ним або пресованим способом.

Спосіб автоклавного формування вигідно відрізняється від вакуумного більш високим надлишковим тиском формування (0,2...1,0 МПа), що дозволяє більш якісну форму виробу й реалізовувати в матеріалі більш високі механічні характеристики.

Спосіб пресування обмежений у застосуванні через складність оснащення - для нього необхідно мати вже не оправку, а точно взаемно виконані пуансон і матрицю. Крім того, при збшыпенні габаритних розмірів виробу, що виготовлється, необидно різко збільшувати потужність преса. Цей спосіб в основному застосовують для формування невеликих силових елементів, місцевих обтичніків; листів обшивок.

Корпус твердне при температурі до 140°С протягом 20-24 годин. Підвищення температури до робочої здійснюється послвдовно в перші години полімеризації.

Після полімеризації відрізаються технолопчні днища, намотані на другому етапі. На спеціальному обладнанні випресовується вал. Корпус кантується і встановлюється вертикально на спещальний стенд і з нього водою при температур 70°С вимивається пісчана оправка. Корпус висушується шляхом продувания гарячим повггрям.

Спосіб пултрузії (рис. 16) застосовують для одержання профільних силових елементів конструкції - стрингерів, балок, труб і т. п. Суть цього способу полягае в безперервному протяганні через профшюючу форму - фільєру армуючого наповнювача, просоченого зв'язуючим.

Технолопчні способи формування виробів з металевих композиційних матеріалів принципово схожі на наведені вище и вимагають істотно більш складного и трудомісткого оснащения через те, що для з'еднання шарів необхідні високі тиски (20…40 Мпа) і в кілька сотен градусів.

|

Рис. 13. Схеми формування відсіків з композищйних матеріалів:

а - вакуумне формування; б - автоклавне формування;

1 - вакуумна система; корпус; 3 - еластичний вакуумний мішок; 4 - оправка; 5 - піч; 6 - в!зок; 7 - автоклав

|

Рис. 14. Пресове формування вузлів з композищйних матеріалів:

|

1 - нагрівачі; 2 - пуансон; 3 - виріб; 4 - матриця; 5 - виштовхувач

Рис. 15. Схема стрічкововикладальної головки:

1 - матриця; 2 - заготовка виробу; 3 - ніж; 4 - натяжні ролики; 5 - ролик, що розділяє препрег і захисну плівку; 6 - бобіна для намотування захисної плівки; 7 - препрег; 8 - бабіна з препрегом; 9 - накатний ролик

|

Рис. 16. Схема виготовлення елементівспособом пултрузії:

1 - бобіни з нитками;2 - натяжний ролик;3 - ванна зі зв'язуючим;4 - відтискні ролики;5 - фільєра; 6 – піч попередньої полімеризації; 7 - піч остаточної полімеризації; 9 - ножі;10 - типові перетини,отримувані способом пултрузії

Складально-механічні операцп включають підрізування торців віжсіків, вирізку люків, установку силових елеменпв - стрингерів, шпангоутов, фггингів і т. п. Специфічним для композиційних матеріалів є застосовуваний при обробці різальний інструмент. Якщо там матеріали, як вуглепластик і органопластик, добре обробляються звичайними твердосплавними різцями, фрезами. свердлами, то для обробки склопластиків, а тим більш боропластиків і боралюмінію необхщний алмазний інструмент. Але й він при обробці борокомпозиційних матеріалів швидко виходить із ладу, тому все більше поширення одержують електрофізичні методи обробки, наприклад електроіскрова.

Заключні операції містять у собі контроль і нанесения теплозахисних і лакофарбових покритт1в.

Контрольні операції передбачають вимірювання геометричних параметрів в корпусу та перевірку суцільності полімеризованого композицхйного матеріалу. Відсутність розшарувань матеріалу корпусу контролюють за допомогою рентгенологічних досліджень, ультразвуковими методами або з використанням інфрачервоного випромінювання. Метод контролю за інфрачервоним випромінюванням передбачае нагрівання корпусу до невеликої температури та спостереження за його інфрачервоним випромінюванням. У місцях знаходження дефектів інфрачервоне випромінювання корпусу змінюе тенсившсть.

На відміну від металевих корпусів, а також в силу впливу технології і відсутності всебічних об'ективних методів контролю, корпусам з композиційних матеріалів присутня велика невизначенють у визначенні якості кожного конкретного виробу. У зв'язку з цим, крім традиційного лабораторностендового ввідпрацювання, де визначаються статична и динамічна міцність виробу, проводяться функщональні, кліматичні й інші випробовування, необхідна комплексна перевірка придатності кожного з них, особливо при виготовленні перших штатних корпусів. Для цього дощльно на перших 5...10 виробах проводити випробовування штатних конструкцій на експлуатаційному рівні навантажень, що відповідають визначальним для корпусу розрахунковим випадкам. При цьому необхщно проводити тензометрування й замірювання деформацій найбшьш навантажених місць конструкції. Якщо результати цих випробовувань будуть показувати достатню стабілььність, то переходять до традиційних контрольно-вибіркових випробовувань, у процесі якихпіддають перевіркам один корпус від партії в 3...5 шт. Доцільно також періодичне повторення статичних і динамічних випробовувань через партію в 10...20 виробів з метою підтвердження збереження необхідних запасів міцності. І звичайно, необхідне проведення настановних випробувань, як правило, в обсязі лабораторно-стендового відпрацювання корпусу при виготовленні його на іншому виробництві або зміни технології виготовлення.

2015-06-05

2015-06-05 1489

1489