Приложение № 1

Топлива, смазки, спецжидкости,

применяемые в процессе эксплуатации двигателя

| № | Наименование | ГОСТ (ОСТ, ТУ) | Назначение |

| Топливо-природный газ (очищенный системой ЛУ) | ГОСТ 21199-82 ГОСТ 28775-90 | Для топливной системы | |

| 2* | НЕФРАС-С2-80/120 или НЕФРАС-С3-80/120 | ТУ 38-401-67-108-92 | Для промывки деталей, инструмента |

| Смазка ПФМС-4С | ТУ 6-02-917-79 | Для смазки заглушек окон осмотра газовоздушного тракта | |

| Смазка ЦИАТИМ-201 или ЦИАТИМ-221 | ГОСТ 6267-74 ГОСТ 9433-80 | Для смазки резиновых уплотнит.колец | |

| Паста ВНИИ НП-225 | ГОСТ 19782-74 | Для гаек термопар Т4 | |

| Эмаль черного и зеленого цветов. Эмаль КО-086 серебристого цвета. Грунт ЭП-076 | ГОСТ 14923-69 ГОСТ 23101-78 ТУ 6-10-755-74 | Лакокрасочные покрытия для наружной консервации. Для деталей из магниевых сплавов | |

| ПЕТРИМ ИПМ-10 ТУРБОНИКОЙЛЬ-210А | ТУ 38.401.939-92 ТУ 38 1011299-90 | Основное, резервное, резервное для масляной системы | |

| Присадка АКОР-1 или эфироальдегидная фракция ЭАФ | ГОСТ 15171-78 ГОСТ 5962-67 | Антистатические добавки к нефрасу для промывки деталей и инструмента | |

| Спирт этиловый ректификованный | ГОСТ 18300-72 | Для промывки аппаратуры |

* допускается использовать спирт этиловый ректификованный (п. 9)

Приложение № 2

Инструмент и ЗИП для обслуживания двигателя.

1 При обслуживании двигателя в эксплуатирующих организациях:

- применяется одиночный (29.10 ВД) и групповой (29.12 ВД) комплекты инструмента для обслуживания двигателя;

- используется одиночный (29.09 ВД) и групповой (29.11 ВД) комплекты ЗИП (запчастей).

2 Комплекты инструмента и ЗИП прикладываются к двигателю при его отправке заказчику.

Приложение № 3

Стандартизованные технологические процессы.

1 Общие сведения.

1.1 Рекомендации, содержащиеся в настоящем разделе, выполняйте при проведении работ по технологическим процессам.

1.2 При работе по технологическим процессам применяйте только инструмент из комплектов для обслуживания двигателя.

Наименование инструмента и его обозначение указан в соответствующих технологических процессах.

1.3 При выполнении работ контролируйте состояние узлов и деталей.

2 Резьбовые соединения. Демонтаж и монтаж.

2.1 Демонтаж резьбовых соединений.

2.1.1 Расконтрите соединение, не допуская повреждения контровочных отверстий.

ВНИМАНИЕ!

Запрещается срывать шплинты, контровочную проволоку, отгибать лепестки контровочных шайб проворачиванием гаек, болтов.

2.1.2 Отвинтите гайки (болты), поддерживая агрегат (узел) для исключения чрезмерного нагружения крепежных деталей и соединительных элементов.

2.2 Монтаж резьбовых соединений.

2.2.1 Установите в рабочее положение собираемые детали, узлы (агрегаты), зафиксировав их от смещения.

2.2.2 Завинтите гайки (болты) рукой (кроме самоконтрящихся гаек), обеспечив полное прилегание посадочных поверхностей соединяемых деталей и торцов гаек (головок болтов) к соединяемым деталям.

2.2.3 Затяните окончательно гайки (болты) с применением инструмента.

ПРИМЕЧАНИЯ:

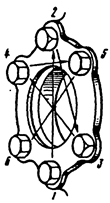

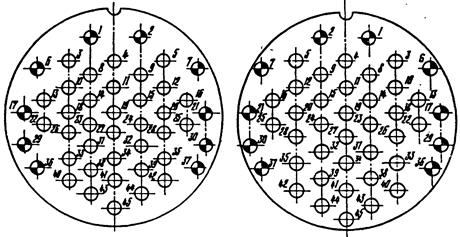

1. Гайки (болты) фланцевых соединений завинчивайте равномерно по схеме, приведенной на рисунке 1.

2 Тарированная затяжка соединений описана в разделе 3.

3 Резьбовые соединения трубопроводов описаны в разделе 4.

2.2.4 Законтрите соединение (раздел 7).

3 Резьбовые соединения. Тарированная затяжка.

3.1 Общие сведения.

3.1.1 Тарированная затяжка обеспечивает оптимальную прочность соединений и предотвращает чрезмерные напряжения в деталях.

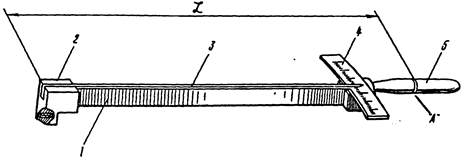

3.1.2 Для тарированной затяжки применяются тарированные ключи; пластинчатые и с предельным М кр из комплекта инструмента для обслуживания двигателя.

3.2 Тарированная затяжка соединений.

3.2.1 С тарированными ключами (рисунок 2) применяются торцовые переходники 2 (рисунок 3) соответствующих типоразмеров.

3.2.2 С пластинчатыми ключами применяются наряду с торцевыми плоские 1 (рисунок 3) переходники.

Плоский переходник удлиняет плечо 2 ключа на величину 1, это учтено в значении М кр, указанном в технологическом процессе.

Плоский переходник надевайте на ключ так, чтобы продольная ось переходника являлась продолжением продольной оси ключа.

3.2.3 Приемы работы с пластинчатыми ключами.

3.2.3.1 Проверьте установку стрелки 3 (рисунок 2) на отметку «0» лимба 4 ключа.

ВНИМАНИЕ!

При несовпадении стрелки с делением «0» на лимбе ключом пользоваться запрещается.

3.2.3.2 Наденьте на головку 2 ключа переходник.

3.2.3.3 Установите переходник на гайку (головку болта) и затяните соединение, поворачивая ключ за рукоятку 5.

Усилие к рукоятке 5 (средний палец руки на канавке «А») прикладывайте под прямым углом к продольной оси ключа.

Прекратите затяжку в тот момент, когда стрелка 3 остановится на делении лимба, соответствующем заданному М кр.

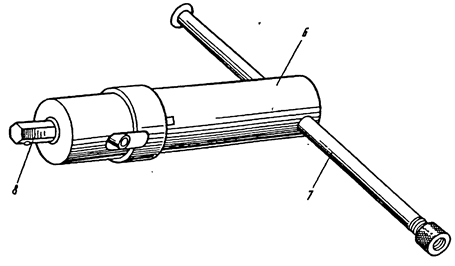

3.2.4 Приемы работы ключом тарированным с предельным М кр.

3.2.4.1 Наденьте на головку 8 ключа переходник.

3.2.4.2 Установите переходник на гайку (головку болта) и затяните соединение, поворачивая ключ воротком 7.

Затяжка прекращается в момент срабатывания предельного (храпового) механизма ключа, что определяется резким падением усилия на воротке и характерным щелчком.

3.2.5 Приемы работы ключом для заглушек окон осмотра полостей описаны в разделе 2.5 части 2 РЭ.

4 Трубопроводы. Демонтаж и монтаж.

4.1 Общие сведения.

4.1.1 При демонтаже и монтаже трубопроводов необходимо исключить возможность попадания посторонних предметов во внутренние полости двигателя, агрегатов и трубопроводов.

4.3.3 Замените резиновые уплотнительные кольца новыми; нанесите на кольца смазку ЦИАТИМ-201 или ЦИАТИМ-221.

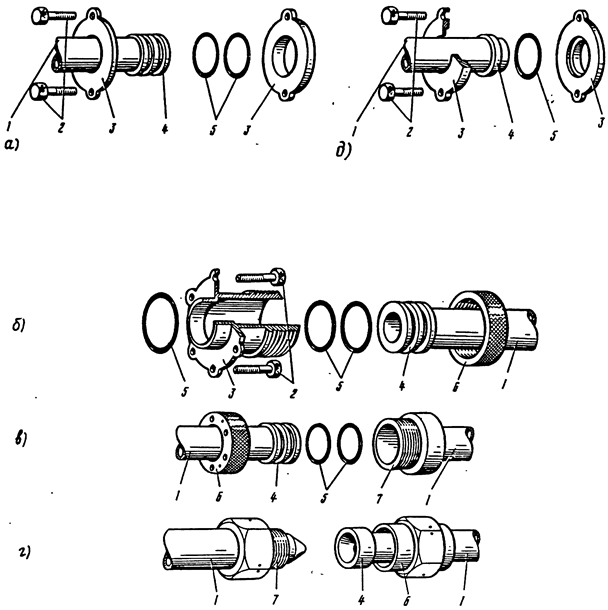

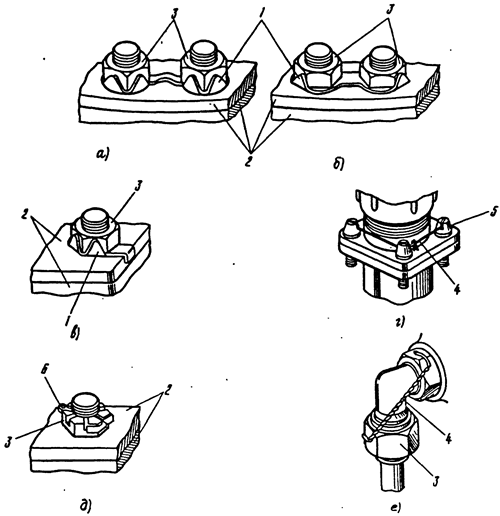

4.3.4 Установите трубопровод на место, учитывая особенности типа соединения; применены следующие типы соединений:

- фланцевое, с уплотнением по цилиндрической поверхности (рисунок 5 а);

- фланцевое, с торцовым уплотнением (рисунок 5 д);

- телескопическое (рисунок 5 б,в);

- по наружному конусу (рисунок 5 г).

4.3.4.1 Обеспечьте соосность трубопровода с местами его соединения.

ВНИМАНИЕ!

При сборке соединения типа «Д» необходимо предусматривать центровку уплотнительного кольца относительно ниппеля путем фиксирования кольца на ниппеле толстым слоем смазки ЦИАТИМ-201 или ЦИАТИМ-221.

4.3.4.2 Навинтите рукой накидные гайки трубопровода на всю длину резьбы, завинтите винты фланцевых соединений.

4.3.4.3 Установите скобы крепления трубопроводов и завинтите рукой их винты; медные втулки под скобы должны устанавливаться так, чтобы их разъемы совпадали с разъемами скоб.

4.3.4.4 Проверьте смещение трубопровода в ложементах скоб. Допускается смещение в зависимости от наружного диаметра трубопровода (Д н):

- не более 3мм для Д н = 6-8мм;

- не более 2мм для Д н = 10-14мм;

- не более 1,5мм для Д н >16мм.

4.3.4.5 Отрегулируйте смещение трубопроводов перемещением скоб в кронштейнах, имеющих овальные отверстия, подбором шайб или подбором трубопровода.

4.3.4.6 Затяните винты скоб ключами.

4.3.4.7 Отвинтите накидные гайки (или винты) соединений трубопровода; проверьте соосность трубопровода (с наружным конусом в стыке) с местами подсоединения. Накидные гайки (винты) должны свободно навинчиваться рукой.

4.3.4.8 затяните ключами накидные гайки (винты) крепления трубопровода к агрегату. Гайки телескопических соединений завинтите до упора рукой; после сборки осевое перемещение телескопического соединения не допускается.

4.3.5 Проверьте визуально параллельность трубопроводов, соединенных скобами. Параллельность должна быть обеспечена на участке, превышающем ширину скобы не менее, чем на 5мм с каждой стороны.

4.3.6 Проверьте визуально зазоры между трубопроводами, корпусами и трубопроводами, гайками и трубопроводами; допустимы зазоры не менее 5мм, а между трубопроводами или элементами его крепления и подвижными элементами - не менее 8мм. На участке менее 70мм от места подсоединения трубопровода допускаются зазоры не менее 2мм.

4.3.7 Законтрите соединения (раздел 7).

4.4 Заключительные работы.

4.4.1 Проверьте герметичность соединений; перед проверкой протрите контролируемые стыки салфетками, смоченными в нефрасе. Произведите запуск с выходом на режим «МГ»; осмотрите соединения на режиме «МГ». Выключите GG, осмотрите соединения.

4.4.1.1 Герметичность масляных коммуникаций проверяйте с применением чистых салфеток или бумаги - следы масла не допускаются.

4.4.1.2 Герметичность воздушных и газовых коммуникаций проверяйте, обмазав стыки раствором мыла - пузырение мыльного раствора не допускается.

4.4.2 Негерметичность соединения устраните его переборкой, заменой дефектных деталей и созданием усилия затяжки сопрягаемых деталей по технологическим картам.

ВНИМАНИЕ!

1 Подтяжка соединений трубопроводов, находящихся под давлением, не допускается.

2 Устранение негерметичности телескопических соединений подтягиванием гаек не допускается.

4.4.3 Удалите с деталей (узлов) остатки масла салфеткой, смоченной в нефрасе.

4.4.4 Установите заглушки на трубопровод, снятый с ГГ (СТ) или оберните концы трубопровода полиэтиленовой пленкой, обвяжите шпагатом, заверните трубопровод в парафинированную бумагу и уложите в транспортировочную тару.

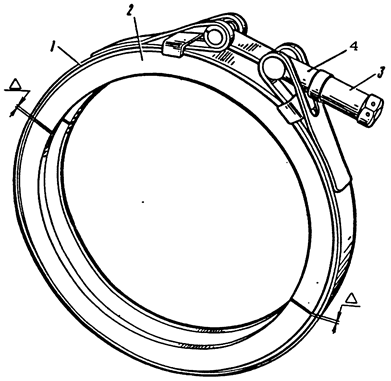

5 Ленточный хомут. Демонтаж и монтаж.

5.1 Демонтаж и монтаж хомутов производите с учетом рекомендаций для резьбовых соединений (раздел 2); значение крутящего момента, с которым следует затягивать гайку 3 (рисунок 6), зависит от диаметра резьбы и указано в таблице. Гайки должны быть затянуты с указанным крутящим моментом, затем ослаблены и вновь затянуты без изменения положения хомута.

| Диаметр резьбы | Крутящий момент, кгс.м |

| М6 М8 | 0,65-0,75 1,55-1,75 |

5.2 При монтаже ленточных хомутов соблюдайте требования:

- половины хомута должны иметь одинаковый индекс клейма и устанавливаться клеймом с одной стороны;

- разность зазоров в стыках половин хомута должна быть не более 1мм.

5.3 При проведении регламентных работ проверьте затяжку хомутов крепления агрегатов.

5.3.1 Нанесите краской на гайке 3 и муфте 4 совмещенные риски (рисунок 6).

5.3.2 Расконтрите гайку 3 и отвинтите ее до освобождения от затяжки (на угол» 60°).

5.3.3 Завинтите гайку 3 тарированным ключом до совмещения рисок (п.5.3.1) на гайке 3 и муфте 4; зафиксируйте М кр в момент совмещения рисок.

5.3.4 Соединение соответствует техническим требованиям, если при проверке по п.5.3.3 М кр = (0,75...0,56) кГсм для гаек М6 или М кр = (1,75...1,4) кГсм для гаек М8.

5.3.5 При М кр ниже норм п. 5.3.4 затяните гайку 3 до М кр, соответствующего п. 5.1.

5.3.6 При М кр выше норм п.5.3.4 разберите соединение, устраните возможные шероховатости, заусенцы, очистите от грязи, окиси (ржавчины), промойте и вновь соберите в соответствии с п.п. 5.1, 5.2.

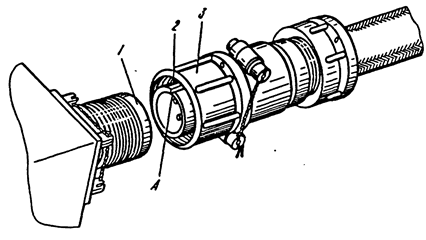

6 Соединители электрических коммуникаций. Демонтаж и монтаж.

6.1 Демонтаж.

6.1.1 Расконтрите соединитель (раздел 2).

6.1.2 Отвинтите соединительную гайку 3 (рисунок 7).

6.1.3 Расстыкуйте соединитель.

6.1.4 Закройте вилку 2 и розетку 1 заглушками или полиэтиленовой пленкой, закрепив ее проволокой.

6.2 Монтаж.

6.2.1 Снимите заглушку (пленку) с вилки и розетки.

ВНИМАНИЕ!

1 Не допускайте попадания в соединители пыли, влаги, масла.

2 Для проверки электроцепей применяйте приборы, электрожгуты, имеющие ответные части соединителя (розетку или вилку) с гнездами (штырями) соответствующей конструкции.

6.2.2 Совместите шпонку розетки с прорезью А вилки и состыкуйте соединитель (рисунок 7, 8) - при стыковке допускается легкое покачивание стыкуемых частей.

6.2.3 Завинтите соединительную гайку до упора - качество соединения оценивайте по отсутствию зазора кабельной части относительно блочной.

6.2.4 Законтрите соединитель проволокой (раздел 7).

7 Контровка соединений узлов, агрегатов.

7.1 Общие сведения.

7.1.1 После монтажа деталей, узлов, агрегатов восстановите контровку соединений.

ПРИМЕЧАНИЯ:

1 Трещины и надломы контровочных элементов недопустимы.

2 Не допускайте повторного применения контровочных материалов и деталей.

7.1.2 Законтрите соединение способом, предусмотренным его конструкцией (рисунок 9):

контровочной шайбой (рисунок 9 а, б, в); проволокой (рисунок 9 г, е); шплинтом (рисунок 9 д).

7.2 Контровка шайбой.

7.2.1 Перед завинчиванием гайки (болта) установите контровочную шайбу под гайку (головку болта).

7.2.2 После затягивания гайки (болта) заведите один лепесток шайбы в отверстие (прорезь) или отогните на боковую поверхность стягиваемой детали таким образом, чтобы при воздействии отвинчивающего момента была исключена возможность смещения лепестка на боковой поверхности детали; остальные лепестки отогните на две смежные грани или на одну грань гайки (болта) при условии совпадения одного из лепестков с гранью.

7.2.3 При контровке обеспечьте полное прилегание лепестков шайбы к поверхностям деталей и узлов.

ПРИМЕЧАНИЕ:

Допускаются незначительные зазоры в местах изгибов лепестков.

7.3 Контровка шплинтом.

7.3.1 При завинчивании корончатой гайки совместите ее прорезь с отверстием в шпильке - обеспечьте совмещение прорези с отверстием подбором шайбы.

7.3.2 В отверстие шпильки введите шплинт, разведите его концы в противоположные стороны и загните в прорези гайки.

ПРИМЕЧАНИЯ:

1 Не допускайте перекручивания концов шплинта, расчеканивания его головки, свободного перемещения шплинта в отверстии.

2 Обрубка концов шплинта недопустима.

7.4 Контровка проволокой

7.4.1 После окончательной сборки соединения через контровочное отверстие гайки (болта) или узла пропустите проволоку d = 0,6мм (в соединителях электрических коммуникаций) или d = 0,8мм (во всех других соединениях, кроме особо оговоренных).

7.4.2 Туго натяните концы проволоки и переплетите их между собой с шагом 2-4 витка на 1 см длины переплетенной проволоки без пропусков между витками.

ПРИМЕЧАНИЕ: В труднодоступных местах и при малых расстояниях между контровочными отверстиями допускается контровка без переплетения проволоки.

7.4.3 Пропустите один из концов проволоки через контровочное отверстие второй гайки (болта) или детали (узла) так, чтобы при воздействии на гайку (болт) отвинчивающего момента контровочная проволока работала на растяжение и оказывала сопротивление отвинчиванию гайки (болта).

7.4.4 Туго натяните концы проволоки, выведенной из последней гайки (болта) или детали (узла), переплетите и подогните проволоку (в сторону корпуса) -подогнутый конец должен иметь 4-6 витков.

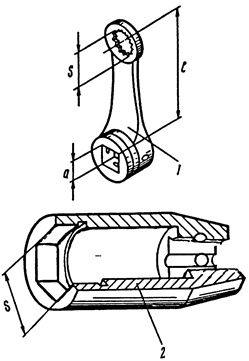

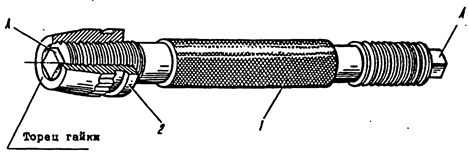

8 Проверка контрящих свойств самоконтрящихся гаек

8.1 Проверка.

8.1.1 Проверку производите перед каждой установкой гайки.

8.1.2 Промойте гайку бензином (кисть).

8.1.3 Навинтите гайку 2 (рисунок 10) рукой на калибр 1. Гайка считается годной, если хвостовик А калибра не выступает за торец гайки.

Рисунок 1 - Схема завинчивания (отвинчивания) гаек (болтов)

фланцевых соединений

а) Ключ тарированный пластинчатый

б) Ключ тарированный с предельным М кр

| 1-ключ тарированный пластинчатый | 5-рукоятка |

| 2,8-головки | 6-ключ тарированный с предельным Мкр |

| 3-стрелка | 7-вороток |

| 4-лимб |

Рисунок 2 - Ключи тарированные

1- переходник плоский

2- переходник торцовый

Рисунок 3 - Переходники к ключам

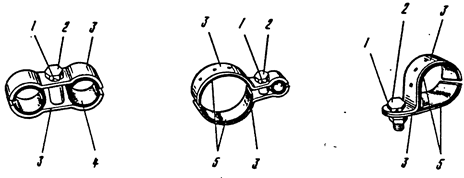

1-шайба контровочная

2-винт

3-половина скобы

4-втулка медная

5-прокладка

Рисунок 4 - Скобы крепления трубопроводов

1 - трубопровод

2 - винт (болт)

3 - фланец

4 - ниппель

5 - кольцо уплотнительное

6 - гайка

7 - штуцер

Рисунок 5 - Схема соединения трубопроводов

1 - лента

2 - колодка

3 - гайка

4 - муфта

Рисунок 6 - Ленточный хомут

1 - розетка

2 - вилка

3 - гайка

Рисунок 7 - Соединитель

Рисунок 8 - Схема нумерации гнезд и штырей соединителя

1 - шайба контровочная

2 - корпус

3 - гайка

4 - проволока

5 - винт

6 - шплинт

Рисунок 9 - Виды контровки

1 - калибр

2 - гайка

Рисунок 10 - Схема проверки контрящих свойств

самоконтрящихся гаек

Приложение № 4

по монтажу двигателя АЛ-31СТ в ГПА

СОДЕРЖАНИЕ

1 Общие положения

2 Подготовительные работы

3 Стыковка модулей ГГ и СТ

4 Установка двигателя в ГПА

5 Монтажные работы по оборудованию двигателя в ГПА

6 Заключительные работы

2015-06-05

2015-06-05 1245

1245